Teoria de ConTrole Moderno - uniasselvi.com.br

Transcript of Teoria de ConTrole Moderno - uniasselvi.com.br

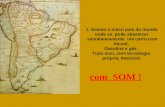

Copyright © UNIASSELVI 2021

Elaboração:Sagah Educação S.A.

Revisão e Diagramação:

Centro Universitário Leonardo da Vinci – UNIASSELVI

Conteúdo produzido

Copyright © Sagah Educação S.A.

Impresso por:

apresenTaçãoPrezado acadêmico, bem-vindo à disciplina Teoria de Controle

Moderno!

Você, acadêmico da Educação à Distância, deve saber que existem fatores importantes para um bom desempenho: disciplina, organização e um horário de estudos predefinido para se obter o sucesso. Na sua caminhada acadêmica, você é quem faz a diferença. Como todo texto técnico, por vezes, denso, você necessitará de papel, lápis, borracha, calculadora científica e muita concentração. Lembre-se de que o estudo é algo primoroso. Aproveite essa motivação para iniciar a leitura do livro didático.

Este livro está dividido em três unidades, que abordarão diferentes

aspectos dos circuitos e aplicações com amplificadores operacionais.

Na Unidade 1, serão apresentados os conceitos básicos de automação e de controle, automação de processos e o significado de sistemas em malha aberta e em malha fechada.

Na Unidade 2, será estudado o comportamento dos sistemas de malha aberta e de malha fechada, as suas aplicações, o princípio de realimentação negativa e a importância das funções de transferência na representação de sistemas.

Por fim, na Unidade 3, será feita uma abordagem da representação de sistemas através dos diagramas de blocos. Também serão analisadas as características técnicas das instrumentações analógica e digital.

Apesar de este livro ser um material destinado à formação geral para os cursos de Engenharia, é importante que você, prezado acadêmico, tenha estudado, previamente, alguma disciplina de Circuitos Elétricos e Eletrônica Básica, pois diversos temas serão abordados, aqui, de maneira superficial, considerando que estes já sejam do seu entendimento.

Estimamos que, ao término deste estudo, você tenha agregado, a sua experiência de acadêmico, um mínimo de entendimento dos circuitos e das aplicações, envolvendo o uso de amplificadores operacionais, a fim de lidar com esse tema de forma satisfatória nas áreas acadêmica e profissional. Destaca-se, ainda, a necessidade do contínuo aprimoramento através de atualizações e do aprofundamento dos temas estudados.

Bons estudos!

Os autores.

Você já me conhece das outras disciplinas? Não? É calouro? Enfim, tanto para você que está chegando agora à UNIASSELVI quanto para você que já é veterano, há novi-dades em nosso material.

Na Educação a Distância, o livro impresso, entregue a todos os acadêmicos desde 2005, é o material base da disciplina. A partir de 2017, nossos livros estão de visual novo, com um formato mais prático, que cabe na bolsa e facilita a leitura.

O conteúdo continua na íntegra, mas a estrutura interna foi aperfeiçoada com nova diagra-mação no texto, aproveitando ao máximo o espaço da página, o que também contribui para diminuir a extração de árvores para produção de folhas de papel, por exemplo.

Assim, a UNIASSELVI, preocupando-se com o impacto de nossas ações sobre o ambiente, apresenta também este livro no formato digital. Assim, você, acadêmico, tem a possibilida-de de estudá-lo com versatilidade nas telas do celular, tablet ou computador. Eu mesmo, UNI, ganhei um novo layout, você me verá frequentemente e surgirei para apresentar dicas de vídeos e outras fontes de conhecimento que complementam o assun-to em questão.

Todos esses ajustes foram pensados a partir de relatos que recebemos nas pesquisas institucionais sobre os materiais impressos, para que você, nossa maior prioridade, possa continuar seus estudos com um material de qualidade.

Aproveito o momento para convidá-lo para um bate-papo sobre o Exame Nacional de Desempenho de Estudantes – ENADE. Bons estudos!

NOTA

Olá, acadêmico! Iniciamos agora mais uma disciplina e com ela um novo conhecimento.

Com o objetivo de enriquecer seu conhecimento, construímos, além do livro que está em suas mãos, uma rica trilha de aprendizagem, por meio dela você terá contato com o vídeo da disciplina, o objeto de aprendizagem, materiais complemen-tares, entre outros, todos pensados e construídos na intenção de auxiliar seu crescimento.

Acesse o QR Code, que levará ao AVA, e veja as novidades que preparamos para seu estudo.

Conte conosco, estaremos juntos nesta caminhada!

LEMBRETE

suMário

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE ......................... 1

TÓPICO 1 — AUTOMAÇÃO DE SISTEMAS PRODUTIVOS ..................................................... 31 INTRODUÇÃO ................................................................................................................................... 32 CONCEITOS BÁSICOS DE AUTOMAÇÃO ................................................................................. 43 AUTOMAÇÃO EM PROCESSOS INDUSTRIAIS ....................................................................... 44 TRABALHO MANUAL EM AMBIENTES AUTOMATIZADOS .............................................. 65 RAZÕES PARA AUTOMAÇÃO ....................................................................................................... 76 AUTOMAÇÃO DE SISTEMAS PRODUTIVOS ........................................................................... 9

6.1 SISTEMAS DE MANUFATURA ................................................................................................. 106.2 SISTEMAS PRODUTIVOS - AUTOMAÇÃO ............................................................................ 13

7 ESTRATÉGIA DE MIGRAÇÃO PARA A AUTOMAÇÃO ........................................................ 168 IMPACTOS DA AUTOMAÇÃO NA MELHORIA DE PRODUTOS ...................................... 179 DESVANTAGENS DOS SISTEMAS DE AUTOMAÇÃO ......................................................... 1710 VANTAGENS DOS SISTEMAS DE AUTOMAÇÃO ............................................................... 18RESUMO DO TÓPICO 1..................................................................................................................... 19AUTOATIVIDADE .............................................................................................................................. 20

TÓPICO 2 — SISTEMAS DE PRODUÇÃO E DE AUTOMAÇÃO ............................................ 251 INTRODUÇÃO .................................................................................................................................. 252 ACIONAMENTO DE ENTRADAS E DE SAÍDAS .................................................................... 253 COMPONENTES DE HARDWARE PARA AUTOMAÇÃO ..................................................... 264 ELEMENTOS DE CONTROLE DE PROCESSOS ....................................................................... 355 ENTRADAS, PROCESSAMENTO E SAÍDAS ............................................................................ 376 SISTEMAS DE PRODUÇÃO E AUTOMAÇÃO ......................................................................... 39RESUMO DO TÓPICO 2..................................................................................................................... 46AUTOATIVIDADE .............................................................................................................................. 47

TÓPICO 3 — CONCEITOS BÁSICOS DE CONTROLE .............................................................. 511 INTRODUÇÃO ................................................................................................................................. 51 2 CONCEITOS BÁSICOS DE CONTROLE .................................................................................... 513 TIPOS DE CONTROLE .................................................................................................................... 53LEITURA COMPLEMENTAR ............................................................................................................ 58RESUMO DO TÓPICO 3..................................................................................................................... 69AUTOATIVIDADE .............................................................................................................................. 70

REFERÊNCIAS ...................................................................................................................................... 72

UNIDADE 2 — SISTEMAS DE CONTROLE EM MALHAS ABERTA E FECHADA ................... 75

TÓPICO 1 — SISTEMAS DE CONTROLE ..................................................................................... 771 INTRODUÇÃO ................................................................................................................................. 772 TEORIAS E CONCEITOS DOS SISTEMAS DE CONTROLE ................................................ 77

2.1 TEORIA DOS ERROS ................................................................................................................... 78

2.2 SISTEMAS REGULADORES AUTOMÁTICOS ..................................................................... 792.3 TIPOS DE SISTEMAS DE CONTROLE .................................................................................... 79

3 FUNDAMENTOS DE PROJETO EM SISTEMAS DE CONTROLE ..................................... 823.1 PROBLEMAS COMUNS EM PROJETOS DE SISTEMAS DE CONTROLE ........................ 833.2 PROCEDIMENTOS BÁSICOS EM PROJETOS DE SISTEMAS DE CONTROLE ................... 84

4 MODELOS DE SISTEMA DE CONTROLE ................................................................................. 844.1 PERSPECTIVAS DOS SISTEMAS DE CONTROLE ............................................................... 85

4.1.1 Perspectiva funcional ......................................................................................................... 854.1.2 Perspectiva estrutural ......................................................................................................... 854.1.3 Perspectiva comportamental ............................................................................................. 86

4.2 TIPOS DE SINAIS ........................................................................................................................ 864.3 SISTEMA DE CONTROLE: MODELOS .................................................................................. 88

4.3.1 Modelos estáticos e modelos dinâmicos ......................................................................... 884.3.2 Modelos invariantes no tempo e modelos variantes no tempo ................................... 884.3.3 Modelos lineares e modelos não lineares ........................................................................ 894.3.4 Modelos determinísticos e estocásticos ........................................................................... 894.3.5 Modelos a estado discreto e modelos a estado contínuo .............................................. 894.3.6 Modelos a estado contínuo ................................................................................................. 90

4.4 CLASSIFICAÇÃO DE MODELOS, SEGUNDO A REPRESENTAÇÃO .............................. 914.4.1 Modelos Funcionais ............................................................................................................. 914.4.2 Diagrama de circuitos hidráulico e pneumático ............................................................ 924.4.3 Diagrama de circuito elétrico ............................................................................................ 924.4.4 Modelos estruturais ............................................................................................................. 924.4.5 Desenho técnico projetivo (desenho mecânico) .............................................................. 924.4.6 Diagrama E/R e diagrama de classes ............................................................................... 93

RESUMO DO TÓPICO 1..................................................................................................................... 94AUTOATIVIDADE .............................................................................................................................. 95

TÓPICO 2 — SISTEMAS OPERANDO EM MALHA ABERTA E EM MALHA FECHADA .................................................................................................... 991 INTRODUÇÃO .................................................................................................................................. 992 SISTEMAS DE CONTROLE EM MALHA ABERTA ................................................................. 99

2.1 VANTAGENS E DESVANTAGENS DOS SISTEMAS DE MALHA ABERTA .................. 1002.2 CONTROLE MANUAL ............................................................................................................ 1012.3 APLICAÇÕES DOS SISTEMAS QUE OPERAM A MALHA ABERTA ............................. 101

3 SISTEMAS OPERANDO EM MALHA FECHADA COM REALIMENTAÇÃO NEGATIVA .................................................................................................. 103

3.1 SISTEMAS DE CONTROLE EM MALHA FECHADA ........................................................ 1043.2 VANTAGENS E DESVANTAGENS DOS SISTEMAS EM MALHA FECHADA ................... 1053.3 REALIMENTAÇÃO NEGATIVA ............................................................................................. 106

RESUMO DO TÓPICO 2................................................................................................................... 111AUTOATIVIDADE ............................................................................................................................ 113

TÓPICO 3 — FUNÇÕES DE TRANSFERÊNCIA ......................................................................... 1171 INTRODUÇÃO ............................................................................................................................... 1172 DEFINIÇÃO DE FUNÇÃO DE TRANSFERÊNCIA ................................................................ 117

2.1 FUNÇÕES DE TRANSFERÊNCIA EM DIFERENTES SISTEMAS .................................... 1173 MÉTODO DAS TRANSFORMADAS DE LAPLACE ............................................................. 119

3.1 SISTEMAS DE SEGUNDA ORDEM ........................................................................................ 1243.1.1 Sistema de segunda ordem com entrada em degrau ................................................... 1243.1.2 Sistemas em série .............................................................................................................. 126

3.2 SISTEMAS COM MALHAS DE REALIMENTAÇÃO .......................................................... 127

3.3 PLANOS ...................................................................................................................................... 1303.4 COMPENSAÇÃO ...................................................................................................................... 130

LEITURA COMPLEMENTAR .......................................................................................................... 132RESUMO DO TÓPICO 3................................................................................................................... 145AUTOATIVIDADE ............................................................................................................................ 147

REFERÊNCIAS .................................................................................................................................... 149

UNIDADE 3 — AUTOMAÇÃO DE PROCESSOS ...................................................................... 151

TÓPICO 1 — DIAGRAMAS DE BLOCOS DE PROCESSOS ................................................... 1531 INTRODUÇÃO ............................................................................................................................... 1532 REPRESENTAÇÃO DE SISTEMAS ............................................................................................. 153

2.1 REPRESENTAÇÃO DE SISTEMAS POR MEIO DE BLOCOS ........................................... 1532.2 DIAGRAMAS DE BLOCOS ...................................................................................................... 159

3 SISTEMAS SUPERVISORES ........................................................................................................ 1643.1 INDÚSTRIAS DE PROCESSOS E INDÚSTRIAS DE PRODUÇÃO DISCRETA .................... 1643.2 CONTROLE CONTÍNUO VERSUS CONTROLE DISCRETO ............................................ 166

3.2.1 Controle contínuo .............................................................................................................. 1673.2.2 Controle de sistemas com atuadores lógicos ................................................................. 1683.2.3 Controlador em lógica ladder para um atuador lógico ................................................. 1693.2.4 Controle de sistemas com atuadores contínuos ............................................................ 169

3.3 NOÇÕES DE SISTEMAS SUPERVISÓRIOS ........................................................................... 1703.3.1 Características do software supervisório ....................................................................... 1703.3.2 Sistemas SCADA ................................................................................................................ 171

RESUMO DO TÓPICO 1................................................................................................................... 173AUTOATIVIDADE ............................................................................................................................ 175

TÓPICO 2 — INSTRUMENTAÇÕES ANALÓGICA E DIGITAL ............................................ 1771 INTRODUÇÃO ............................................................................................................................... 1772 MODOS DE CONTROLE ............................................................................................................. 177

2.1 AÇÃO PID.................................................................................................................................... 1822.1.1 Controlador pneumático com ação PID ......................................................................... 1832.1.2 Circuitos de controle com ação PID ................................................................................ 183

2.2 CONTROLADOR ELETRÔNICO PID .................................................................................... 1862.3 SINTONIA DE CONTROLADORES PID .............................................................................. 189

2.3.1 Regras de sintonia de Ziegler – Nichols ......................................................................... 1892.4 INSTRUMENTAÇÃO ANALÓGICA ..................................................................................... 190

2.4.1 Circuitos analógicos .......................................................................................................... 1902.4.2 Amplificadores operacionais ............................................................................................ 1912.4.3 Amplificadores de corrente .............................................................................................. 1932.4.4 Amplificadores diferenciais ............................................................................................. 1942.4.5 Amplificadores não lineares ............................................................................................. 1942.4.6 Amplificador de instrumentação ..................................................................................... 195

2.5 CIRCUITOS DIGITAIS .............................................................................................................. 1962.5.1 Sinais digitais ...................................................................................................................... 1972.5.2 Circuitos lógicos ................................................................................................................. 1972.5.3 Conversão analógica-digital ............................................................................................. 198

2.6 TRANSMISSÃO ANALÓGICA ................................................................................................ 2002.6.1 Considerações sobre ruído ............................................................................................... 2002.6.2 Sinais de tensão .................................................................................................................. 2022.6.3 Sinais de corrente ............................................................................................................... 203

2.6.4 Conversão de sinais ........................................................................................................... 2042.6.5 Termopares ......................................................................................................................... 2052.6.6 Transmissão digital .......................................................................................................... 2062.6.7 Sensores inteligentes ........................................................................................................ 207

RESUMO DO TÓPICO 2................................................................................................................... 210AUTOATIVIDADE ............................................................................................................................ 212

TÓPICO 3 — AUTOMAÇÃO INDUSTRIAL ............................................................................... 2151 INTRODUÇÃO ............................................................................................................................... 2152 AUTOMAÇÃO ................................................................................................................................. 215

2.1 CONTROLADORES LÓGICOS PROGRAMÁVEIS .............................................................. 2182.1.1 Estrutura básica de um CLP ............................................................................................. 2182.1.2 Entrada/saída...................................................................................................................... 2192.1.3 Entrada de programas ....................................................................................................... 2212.1.4 Tipos de CLPs ..................................................................................................................... 2222.1.5 Robôs e robótica ................................................................................................................. 2232.1.6 Robôs articulados .............................................................................................................. 2232.1.7 Robôs SCARA .................................................................................................................... 2242.1.8 Robôs cartesianos ............................................................................................................... 2252.1.9 Robôs paralelos .................................................................................................................. 226

2.2 NOÇÕES BÁSICAS E TERMINOLOGIA DE ROBÔS .......................................................... 227LEITURA COMPLEMENTAR .......................................................................................................... 229RESUMO DO TÓPICO 3................................................................................................................... 234AUTOATIVIDADE ............................................................................................................................ 236

REFERÊNCIAS .................................................................................................................................... 238

1

UNIDADE 1 —

CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE

CONTROLE

OBJETIVOS DE APRENDIZAGEM

PLANO DE ESTUDOS

A partir do estudo desta unidade, você deverá ser capaz de:

• apresentar os aspectos da automação de sistemas produtivos;• instruir acerca dos conceitos básicos de automação;• introduzir noções de acionamento de entradas e de saídas;• estudar os sistemas de produção e de automação;• familiarizar o acadêmico com os conceitos de controle.

Esta unidade está dividida em três tópicos. No decorrer da unidade, você encontrará autoatividades com o objetivo de reforçar o conteúdo apresentado.

TÓPICO 1 – AUTOMAÇÃO DE SISTEMAS PRODUTIVOSTÓPICO 2 – SISTEMAS DE PRODUÇÃO E DE AUTOMAÇÃOTÓPICO 3 – CONCEITOS BÁSICOS DE CONTROLE

Preparado para ampliar seus conhecimentos? Respire e vamos em frente! Procure um ambiente que facilite a concentração, assim absorverá melhor as informações.

CHAMADA

3

TÓPICO 1 — UNIDADE 1

AUTOMAÇÃO DE SISTEMAS PRODUTIVOS

1 INTRODUÇÃO

As cadeias produtivas são compostas por diversos maquinários, em etapas distintas, para a conclusão da produção de um produto. Com o decorrer das tecnologias, mais especificamente, após a aplicação da eletrônica e da computação com a indústria, essas cadeias vêm sendo automatizadas para garantir o aumento de produtividade sem perda na qualidade do produto produzido.

Nesta unidade, você verá os conceitos iniciais da automação e as suas aplicações. A automação tem sido peça-chave para que uma indústria continue sendo competitiva, disponibilizando produtos com confiabilidade assegurada e atendendo às demandas do mercado globalizado.

A automação e os sistemas de produção estão se aproximando desde o século XX, com a incorporação de robôs e de outros recursos tecnológicos aplicados às etapas de produção. Diversos conceitos surgem e é importante conhecê-los para identificar onde a automação se impõe nas indústrias.

Com relação aos conceitos básicos de automação, você verá como relacionar sistemas produtivos automatizados, diagnosticar a necessidade do trabalho manual em parte da cadeia de produção e descrever as razões para se implementar a automação.

Os sistemas produtivos sofreram diversas modificações ao longo das revoluções industriais. Atualmente, a indústria de manufatura consta de processos complexos, que exigem alto grau de integração para o correto funcionamento. Nesse sentido, a automação dos sistemas de manufatura apresenta soluções integrativas entre os processos produtivos, além de proporcionar melhorias na qualidade do produto e no aumento da produção.

Para implantar tais sistemas, são necessários estudos da estrutura produtiva e a aplicação de diversas estratégias, como realização de operações simultâneas e combinadas, melhoria na armazenagem etc.

Acerca da automação de sistemas produtivos, você verá o sistema de manufatura e a implementação de automação nesse sistema. Ainda, conhecerá estratégias para a automação de sistemas produtivos e os impactos da automação sobre a qualidade do produto.

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

4

2 CONCEITOS BÁSICOS DE AUTOMAÇÃO

Neste item, você verá os conceitos introdutórios relacionados à automação industrial, automação que está presente desde o século XX e se mantém em foco em razão de melhorias nas taxas de produtividade e de qualidade do produto final.

Serão elucidados o relacionamento de sistemas de produção automatizados, o diagnóstico da necessidade de trabalho manual e a descrição das razões para se ter automação aplicada.

3 AUTOMAÇÃO EM PROCESSOS INDUSTRIAIS

Processos produtivos têm várias cadeias e células dedicadas para a produção de parte de um produto final. Anteriormente, isso era feito de forma manual: um operador realizava a tarefa A, em seguida, ia para um outro operador, que realizava a tarefa B, até chegar no produto finalizado.

FIGURA 1 – LINHA DE PRODUÇÃO UTILIZANDO MÃO DE OBRA SOMENTE HUMANA

FONTE: <Shutterstock.com>. Acesso em: 9 abr. 2021.

Com o passar do tempo, mais exatamente, na chamada Primeira Revolução Industrial, máquinas a vapor foram incorporadas ao processo, aperfeiçoando, assim, mais tarefas que podiam ser feitas por um mesmo operador, porém, utilizando menos força e mais rapidez.

TÓPICO 1 — AUTOMAÇÃO DE SISTEMAS PRODUTIVOS

5

Com a incorporação da eletricidade em etapas da produção, além da montagem de linhas e de cadeias produtivas, essa evolução foi gerando, nas indústrias, uma busca por máquinas cada vez mais rápidas, para ganhar em aspectos, como produtividade (BOLTON, 2010). No entanto, mesmo com máquinas mais rápidas, a repetição de processos em cadeias de produção provoca um estresse sobre o trabalhador, tornando a sua rotina cansativa ao longo da jornada de trabalho. Essa perda de produtividade e de atenção do operador gera uma perda de qualidade do produto final, fato que leva a produzir mais peças refugadas e que merecem o retrabalho.

No século XX, a automação, que vem da palavra latina automatus, que significa mover por si só, aparece mais claramente, isso porque há o uso de controladores lógicos programáveis, além da invenção e do uso de robôs industriais. Então, vários processos podiam ser substituídos pelo uso desses equipamentos integrados.

A automação é um sistema que busca o controle de ações antes feitas por operadores humanos, além de realizar medições e de fazer correções, caso algum desvio seja percebido (NATALE, 2008). Hoje, a automação se encontra em uma etapa chamada de Indústria 4.0, na qual a integração de componentes e de máquinas é o cerne dessa filosofia de trabalho. Diversos conceitos foram inventados com essa nova terminologia e ditam, hoje, a indústria do século XXI.

Os sistemas produtivos, hoje em dia, são flexíveis, e operam a uma elevada taxa de produtividade, com perdas mínimas, oferecendo um ganho de confiabilidade (BOLTON, 2010). Veja, a seguir, uma linha de produção automatizada, na qual é possível ver partes da cadeia produtiva sendo operadas por robôs e/ou controladores programáveis que podem ser reestruturados para garantir uma reconfiguração do processo.

FIGURA 2 – LINHA DE PRODUÇÃO AUTOMATIZADA

FONTE: <Shutterstock.com>. Acesso em: 9 abr. 2021.

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

6

A palavra manufatura é muito utilizada por engenheiros e por pessoas da área técnica, quando se refere à produção de uma fábrica. No entanto, olhando no dicionário Michaelis, a manufatura é o trabalho realizado à mão ou em máquina caseira. Dessa forma, quando uma linha está automatizada, não podemos dizer que a manufatura está automatizada, mas, sim, que a linha de produção está. Esse é um equívoco comum quando tratamos de temas práticos de produção de produtos.

NOTA

4 TRABALHO MANUAL EM AMBIENTES AUTOMATIZADOS

A existência da automação cria um mito que tudo pode e deve ser automatizado. No entanto, isso não deve ser levado com tanto rigor, visto que várias tarefas devem, ainda, ser feitas por operadores humanos, e a sua importância se sobressai em relação a uma máquina aplicada no seu lugar (LAMB, 2015).

Um bom exemplo está em etapas de manutenção e de controle de qualidade, especialmente, no setor de alimentos, além dos operadores que devem estar a postos para atuar caso alguma das máquinas venha a apresentar algum mau funcionamento. Outro exemplo está na produção têxtil e de indústria de sapatos. Essa linha de produtos é complexa e um robô ou algum sistema de automação não consegue garantir o mesmo tipo de qualidade que um operador fazendo à mão garantiria. Em situações como essa, produtores até aproveitam e etiquetam os seus produtos com um selo de qualidade, assegurando “produto feito à mão”, garantindo que há a qualidade imposta por um operador qualificado.

Outro motivo para manter partes da produção com operações manuais é quando o retorno do investimento não é dado em um prazo adequado, ou seja, imagine que parte de uma linha de produção queira ser automatizada com um robô transportador. O robô custa cerca de US$ 200 mil, mas, durante o dia todo, realiza cerca de 20 operações. O tempo de espera para retorno desse investimento é muito longo, e, portanto, é ideal manter um operador manual para fazer o mesmo trabalho, que exige menor custo.

TÓPICO 1 — AUTOMAÇÃO DE SISTEMAS PRODUTIVOS

7

5 RAZÕES PARA AUTOMAÇÃO

Para se automatizar partes de processos, é necessário levantar vários pontos de análise e, a partir deles, se é possível atingir os cinco objetivos listados a seguir (FRANCHI, 2011).

1. Aumento na produtividade dos seus colaboradores: automatizar um processo de fabricação aumenta o seu volume de produção e a produtividade, tendo grande produção com menos horas de trabalho.

2. Redução de custos com mão de obra: o investimento em máquinas para substituir trabalhos manuais se tornou economicamente justificável, quando levado em conta o tempo de retorno do investimento.

FIGURA 3 – APLICAÇÃO DE UM ROBÔ PARA MANIPULAÇÃO DE UMA PEÇA EM UM CENTRO DE USINAGEM

FONTE: <Shutterstock.com>. Acesso em: 9 abr. 2021.

Veja, no link a seguir, a agenda brasileira para a Indústria 4.0. Essa agenda apresenta fatos e números acerca da Quarta Revolução Industrial, elaborada pela Agência Brasileira do Desenvolvimento Industrial, para iniciar a elucidação de como está a automação no século XXI e como o Brasil vem se posicionando quanto a isso: http://www.industria40.gov.br/.

DICAS

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

8

3. Eliminação de tarefas repetitivas, desgastantes e sem sentido: eliminar tarefas rotineiras, entediantes e eventualmente perigosas. Automatizar esses processos melhora as condições de trabalho dentro da sua fábrica, garantindo mais produtividade e qualidade.

4. A segurança e o bem-estar dos seus funcionários: a automação de um processo transfere o trabalho de um colaborador para uma máquina – transformando a sua participação ativa na fabricação do produto em um trabalho de supervisão e de operação do equipamento – e aumenta os níveis de segurança.

5. Melhora na qualidade e competitividade dos seus produtos: a automação gera não somente o aumento da sua produção em relação à confecção manual, mas, também, torna o processo de fabricação uniforme e em conformidade com padrões de qualidade, com redução de refugos e produtos defeituosos.

Com esses objetivos alcançados, a automação pode ser aplicada em qualquer setor industrial. Na indústria têxtil, a produção de fios e/ou de peças acabadas é obtida com a substituição de partes do processo por maquinários automatizados. O processo inteiro, possivelmente, não deve estar automatizado, pois algumas etapas (especialmente, na fase de acabamento) exigem o toque do operador humano para dar qualidade, como visto anteriormente. No entanto, a automação de outras partes, que exigem repetição de movimentos e melhorias de segurança para o operador, gera um produto final de melhor qualidade e com grande quantidade.

No setor de mineração, o grande problema está na manipulação de cargas pesadas e que são transportadas em grande quantidade. Outro problema está no ambiente de trabalho. Minas ou indústrias de transformação (siderúrgicas) são ambientes hostis, insalubres e com alto grau de periculosidade envolvido.

Levando em consideração a problemática, a implementação de sistemas automatizados, por exemplo, esteiras transportadoras, elevadores de carga ou outro processo integrado, que envolva diminuição do contato direto entre operador e matéria-prima, deve gerar ganhos na qualidade do ambiente de trabalho e na quantidade processada, além da rapidez desse processo. A automação, nessa situação, atinge várias razões antes mencionadas.

No setor aeroespacial, a qualidade da produção de peças que compõem aviões ou sistemas aeronáuticos é regulamentada não somente por agências nacionais. Produtos aeroespaciais devem obedecer a uma série de exigências impostas por órgãos internacionais, como os padrões americanos e europeus, para que, assim, o seu produto esteja com qualidade assegurada e disponibilizada ao mercado mundial.

Várias peças são de complexidade elevada, além de que devem ser testadas com ensaios não destrutivos, medições por máquinas tridimensionais e outros equipamentos de alta exatidão e precisão. A automação entra em ação

TÓPICO 1 — AUTOMAÇÃO DE SISTEMAS PRODUTIVOS

9

para garantir a melhoria da qualidade desses produtos, além da flexibilização, quando for exigida a produção de peças diferentes.

Células de produção, que contenham máquinas de comando numérico computadorizado (CNC), são integradas com máquinas tridimensionais do tipo máquina de medição por coordenadas (MMC), buscando uma produção eficiente e dentro das tolerâncias exigidas. A produção dessas peças gera um número de série para garantir a rastreabilidade do componente feito e atender às normas internacionais.

6 AUTOMAÇÃO DE SISTEMAS PRODUTIVOS

A manufatura tem a sua origem nas produções manuais, porém, vem sofrendo processos de automação, os quais têm tornado, cada vez mais, mecanizadas e automáticas as plantas industriais. A evolução da tecnologia computacional alavancou a manufatura, auxiliando-a desde a operação dos processos, como o posterior gerenciamento da planta fabril. A partir da aplicação de diversas estratégias, é possível implantar, além de implementar e de gerenciar um sistema de automação e, com isso, melhorar a qualidade do produto, reduzir custos, diminuir desperdícios e falhas.

A automação de sistemas produtivos torna um processo mais eficiente e menos oneroso, uma vez que evita desperdícios, diminui o tempo de processamento e aumenta a capacidade de produção das máquinas. Para isso, precisa-se identificar o tipo de automação a ser utilizado em uma implantação, além de garantir que as diversas estratégias propostas sejam aplicadas, obtendo a qualidade do produto.

Você estudará o que é o sistema de manufatura e como implementar uma automação nesse sistema, além de identificar estratégias para a automação de sistemas produtivos e, por fim, analisar os impactos da automação sobre a qualidade do produto.

Acesse, por meio do link a seguir, um site independente de notícias de automação e de instrumentação industrial no Brasil. Nele, é possível ver notícias da automação, da instrumentação e do controle de processos, além de vagas de cursos e de trabalho divulgadas abertamente: https://www.automacaoindustrial.info/. Veja, também, um artigo que trata do que é automação, de forma bem introdutória: https://www.automacaoindustrial.info/o-que-e-automacao-industrial/.

DICAS

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

10

6.1 SISTEMAS DE MANUFATURA

Um sistema de manufatura pode ser definido como uma coleção de equipamentos e de recursos humanos integrados, assim como Lamb (2015) descreve, no século XXI, o termo se aplica, com mais frequência, à produção industrial, em que a principal função é transformar grandes quantidades de matéria-prima em produtos. Esse processo, em geral, acontece em vários estágios; um produto obtido de um processo se torna um de vários componentes necessários em outros processos. Para que o sistema de manufatura se mantenha em produção, são necessários recursos humanos periodicamente ou, até mesmo, em tempo integral. Segue a posição do sistema de manufatura no sistema de produção como um todo. A montagem, a conversão, o empacotamento e o processamento/tratamento por lotes são exemplos de operações de manufatura.

FIGURA 4 – POSIÇÃO DO SISTEMA DE MANUFATURA EM UM SISTEMA DE PRODUÇÃO

FONTE: Adaptada de Groover (2011)

Para ter um sistema de manufatura em operação, são necessários vários componentes, que, geralmente, incluem:

• Máquinas de produção, assim como ferramentas, dispositivos de fixação e outros itens relacionados.

• Sistema de manuseio de material.• Sistema de computador para coordenar e/ou controlar os componentes

anteriores.• Trabalhadores para operarem e manusearem o sistema.

Segundo Black (1991), o processo de automação, para contemplar o sistema de manufatura, é iniciado por meio do planejamento de um novo processo ou de um já existente, a partir de um estudo de viabilidade, em que devem ser considerados as limitações e os ganhos na utilização de robôs industriais ou

TÓPICO 1 — AUTOMAÇÃO DE SISTEMAS PRODUTIVOS

11

dispositivos dedicados. A automação da manufatura pode ser dividida em três grandes grupos: automação rígida, automação programável e automação flexível, que serão descritas a seguir.

• AUTOMAÇÃO RÍGIDA

A automação rígida é um sistema no qual a sequência das operações de processamento (ou montagem) é definida pela configuração do equipamento. Como Bayer, Eckhardt e Machado (2011) destacam, essas operações são simples, porém, a integração e a coordenação das operações o tornam um sistema complexo, o que contribui com as características desse sistema: é um sistema com alto investimento inicial em equipamentos e engenharia personalizada, tem altas taxas de produção e é inflexível para absorver mudanças na produção.

Esse tipo de automação, normalmente, é justificado em produtos com alta taxa de demanda, fazendo com que o custo inicial do equipamento seja diluído na grande quantidade de unidades produzidas. A automação rígida é utilizada, por exemplo, em linhas de montagem e em linhas de transferência.

FIGURA 5 – LINHA DE PRODUÇÃO COM SISTEMA DE AUTOMAÇÃO RÍGIDA

FONTE: <Shutterstock.com>. Acesso em: 9 abr. 2021.

• AUTOMAÇÃO PROGRAMÁVEL

A automação programável é um sistema no qual o equipamento de produção é projetado com a capacidade de modificar a sequência de operações, de modo a acomodar diferentes configurações de produtos. Bayer, Eckhardt e Machado (2011) citam que essas operações são controladas por um programa

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

12

que contém informações codificadas para que o sistema possa ler e interpretar os comandos. Diferente da automação rígida, na automação programável, novos produtos podem ser fabricados, o que contribui com as características desse sistema: é um sistema que tem alto investimento em equipamentos de uso geral; é utilizado para baixa taxa de produção, se comparado à automação rígida; tem flexibilidade para absorver mudanças na produção; e é de fácil adaptação para a produção em lote.

Esse tipo de automação, normalmente, é justificado em produtos com baixa e com média produção, que podem ser produzidos em lote, assim, a cada lote, é possível produzir um novo produto. A automação programável é utilizada, por exemplo, em máquinas-ferramenta de comando numérico, em robôs industriais e em controladores lógicos programáveis.

FIGURA 6 – PLACA DE CIRCUITO IMPRESSO SENDO CONFECCIONADA POR MÁQUINA DE COMANDO NUMÉRICO COMPUTADORIZADO (CNC)

FONTE: <Shutterstock.com>. Acesso em: 9 abr. 2021.

• AUTOMAÇÃO FLEXÍVEL

A automação flexível, segundo Bayer, Eckhardt e Machado (2011), é um sistema capaz de produzir uma variedade de peças (ou produtos), com vantagem de não perder tempo nas trocas das configurações de um modelo de produto para outro. Esse sistema pode produzir diferentes produtos sem a exigência de que sejam produzidos por lote. Assim, as características desse sistema são: alto investimento em um sistema com engenharia personalizada, produção contínua para uma variedade de tipos de produtos, utilização para taxas médias de produção e flexibilidade para absorver variações de projetos do produto.

TÓPICO 1 — AUTOMAÇÃO DE SISTEMAS PRODUTIVOS

13

6.2 SISTEMAS PRODUTIVOS - AUTOMAÇÃO

Em uma empresa que contém um sistema de produção que opera de modo manual ou administrativo, pode ser empregada a automação em alguns componentes. Segundo Groover (2011), em um sistema de produção, os elementos automatizados podem ser separados em duas categorias: automação dos sistemas de produção da fábrica e controle computadorizado dos sistemas

Esse tipo de automação, normalmente, é justificado em produtos com baixa taxa de demanda e poucas modificações entres os produtos, pois as diferenças entre as peças processadas pelo sistema não são significativas e, portanto, o volume de alterações exigidas entre os modelos é mínimo. A automação flexível é utilizada, por exemplo, em sistemas de manufatura para execução de operações de máquinas.

FIGURA 7 – ROBÔS SOLDADORES EM LINHAS DE MONTAGEM DE VEÍCULOS - OS ROBÔS PO-DEM SER PROGRAMADOS PARA DIFERENTES TIPOS DE SOLDAGEM EM DIFERENTES MODE-

LOS DE AUTOMÓVEIS

FONTE: <Shutterstock.com>. Acesso em: 9 abr. 2021.

Para entender os exemplos citados em cada tópico, leia a dissertação a seguir: http://repositorio.unicamp.br/jspui/handle/REPOSIP/264328.

DICAS

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

14

de apoio à produção. Essas duas categorias se encontram em alguns momentos, quando consideramos os sistemas de produção modernos, já que os sistemas de produção automatizados, operando na fábrica, normalmente, são implementados por sistemas computacionais e conectados aos sistemas de apoio à produção e aos sistemas de gerenciamento de informações em funcionamento na fábrica e nos níveis da operação.

Para que essa automação seja implementada em um sistema de produção, Groover (1980) definiu 10 estratégias que serão descritas a seguir. As 10 estratégias formam uma lista de verificação de possibilidades para melhorar o sistema de produção por meio da automação. Elas não devem ser consideradas exclusivas. Na maioria das situações, múltiplas estratégias podem ser implementadas em um projeto de melhoria.

1. Especialização das operações: como primeira estratégia, analogamente à especialização da mão de obra, objetivando o aumento da produtividade de trabalho, são utilizados equipamentos especiais projetados para a execução de uma única operação para atingir a maior eficiência possível.

2. Operações combinadas: nessa estratégia, é necessária a redução do número de máquinas ou estações de trabalho de produção. Esse objetivo é atingido se mais de uma operação for executada pela mesma máquina. Para isso, a produção deve ser realizada em uma sequência de operações e são aplicadas em peças complexas. Com essa estratégia, são obtidos resultados na redução de esforços no tratamento de materiais, no tempo não operacional, no tempo de espera e no tempo de processamento de pedido.

3. Operações simultâneas: essa estratégia tem o objetivo de tornar simultâneas as operações combinadas, colocando duas ou mais operações de processamento (ou montagem), de forma simultânea, sobre a mesma peça, para que o tempo total de processamento seja reduzido.

4. Interação nas operações: essa estratégia tem o objetivo de ligar diferentes estações de trabalho e um único mecanismo integrado, de forma que as peças sejam transferidas de forma automatizada entre as estações. A aplicação dessa estratégia reduz a quantidade de centros de trabalhos isolados. Com mais de um centro de trabalho, peças diferentes podem ser processadas de forma simultânea, o que aumenta a produção do sistema.

5. Aumento da flexibilidade: essa estratégia utiliza o conceito da automação flexível, ou seja, tenta alcançar a máxima utilização do equipamento na produção de uma unidade encomendada em situações de volume médio para uma variedade de peças ou de produtos. Os objetivos dessa estratégia são: a redução do tempo de programação e a configuração da máquina de produção, o que reduz o tempo total de conclusão da produção em menos processos.

TÓPICO 1 — AUTOMAÇÃO DE SISTEMAS PRODUTIVOS

15

6. Melhoria na armazenagem e manuseio de materiais: essa estratégia tem o objetivo de reduzir o tempo improdutivo, o que reduz o tempo total de conclusão da produção e o número de processos.

7. Inspeção on-line: essa estratégia tem o objetivo de inspecionar o produto enquanto ele é fabricado, assim, é possível realizar correções no processo, além de evitar produtos de baixa qualidade. Isso reduz o descarte e garante que o produto atenda às especificações do projeto.

8. Otimização de controle do processo: essa estratégia tem o objetivo de tornar mais eficientes a operação dos processos individuais e os equipamentos associados. Com ela, o tempo de processamento individual pode gerar redução e, ainda, aumentar a qualidade do produto.

9. Controle de operações de fábrica: essa estratégia tem o objetivo de se tornar mais eficiente nas operações agregadas na fábrica, de modo a gerenciar e a coordenar de forma eficaz. A sua implementação, normalmente, envolve a presença de uma rede computacional de alto nível na fábrica.

10.Manufatura integrada por computador: essa estratégia tem o objetivo de majorar a estratégia anterior, como uso extensivo de aplicações computacionais, banco de dados e redes de computadores em toda a fábrica, com o intuito de integrar as operações da fábrica com a engenharia de projetos e as funções de negócio da empresa.

FIGURA 8 – PRODUÇÃO DE REFRIGERANTES; O TRANSPORTE DO PRODUTO ATÉ A ARMAZE-NAGEM É CONSTITUÍDO POR SISTEMAS DE AUTOMAÇÃO, O QUE TRAZ BENEFÍCIOS QUAN-

TO À PRODUTIVIDADE E MELHORA O CONTROLE E O GERENCIAMENTO DA PLANTA

FONTE: <Shutterstock.com>. Acesso em: 9 abr. 2021.

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

16

7 ESTRATÉGIA DE MIGRAÇÃO PARA A AUTOMAÇÃO

Pensando nas pressões competitivas do mercado em lançar novos produtos, Groover (2011) ainda propôs uma estratégia não tão econômica como as descritas anteriormente, mas que se justifica quando o produto se torna bem-sucedido e tem uma alta demanda futura, a automação da produção em fases.

• Fase 1: produção manual: aplicada na introdução de um novo produto, utilizando uma única célula tripulada que opera de forma independente.

• Fase 2: produção automatizada: aplicada quando se justifica a automação com o aumento da demanda pelo produto. Para isso, utiliza-se uma única célula automatizada que opera de forma independente. As peças são movidas, manualmente, entre estações de trabalho.

• Fase 3: produção automatizada integrada: aplicada quando se justifica a automação em razão da certeza de que o produto deve ser produzido em massa por vários anos. Para isso, utiliza-se um sistema automatizado de multiestações com operações em série e transferência automatizada das unidades de trabalho entre as estações.

Essa estratégia será ilustrada a seguir Segundo Groover (2011), os detalhes da estratégia de migração para a automação variam de empresa para empresa, dependendo do tipo de produto que produz e dos processos de produção que executa.

FIGURA 9 – UMA TÍPICA ESTRATÉGIA DE MIGRAÇÃO PARA A AUTOMAÇÃO

FONTE: Adaptada de Groover (2011)

TÓPICO 1 — AUTOMAÇÃO DE SISTEMAS PRODUTIVOS

17

8 IMPACTOS DA AUTOMAÇÃO NA MELHORIA DE PRODUTOS

Nos tópicos anteriores, foram vistas formas para implementar a automação industrial, porém, com ela, também é necessário se preocupar com a melhoria de produtos, pois, por necessidade ou pela exigência do mercado, as empresas buscam diferenciais competitivos, os quais agregam valores aos seus produtos.

Uma definição adequada para a qualidade é a utilizada por Juran e Gryna (1992), na qual eles dizem que qualidade consiste em verificar se as características do produto estão indo ao encontro das necessidades dos clientes e se, assim, estão proporcionando a satisfação deles em relação ao produto.

A definição de qualidade de Juran e Gryna (1992) trata um pouco mais a respeito da finalidade e da funcionalidade de um produto, mas se pode definir a qualidade de um produto, também, a partir de critérios de acabamento, durabilidade e minimização de falhas.

Quando se trata do produto em si, a qualidade é uma junção de variáveis que podem ser comparadas e controladas por medição, sendo que produtos de uma mesma linhagem precisam apresentar as mesmas características, não podendo haver diferenciação entre eles. Já quando se trata da fabricação, a qualidade é a adequação a normas e a especificações padronizadas, ou seja, deve-se garantir que o processo de fabricação siga um procedimento adequado para manter a qualidade do produto.

Tendo isso em vista, os impactos causados pela automação, na melhoria de produtos, podem oferecer vantagens e desvantagens, como será apresentado a seguir.

9 DESVANTAGENS DOS SISTEMAS DE AUTOMAÇÃO

Segundo Rodrigues ([201-?]), ao se utilizar o sistema de manufatura, algumas desvantagens podem ser observadas na automação, como:

• Longo período de planejamento: para implantar um sistema de automação da manufatura em uma fábrica, é necessário que sejam planejados os processos e as linhas de produção que serão integrados, o que demanda tempo para tal atividade.

• Falta de conhecimento técnico na implementação e na gestão: há a necessidade de profissionais qualificados e capacitados para utilizar e para gerenciar o sistema.

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

18

• Dispendiosa implementação, manutenção e energia: assim como citado anteriormente, são necessários profissionais capacitados para executar a implementação e a manutenção adequadas do sistema, e é utilizado alto consumo de energia para que o sistema permaneça em funcionamento. Tais atividades demandam altos custos.

• Requer vários anos de instalação: em muitos casos, pelo alto custo envolvido no processo de automação, são necessários vários anos para que o sistema esteja totalmente em operação.

• Resistência do trabalhador: em razão das mudanças bruscas geradas pela automação, a resistência do trabalhador pode ser um ponto problemático à implantação do sistema.

10 VANTAGENS DOS SISTEMAS DE AUTOMAÇÃO

Segundo Kalpakjian e Schmid (2001), as vantagens que surgem ao se implantar um sistema de manufatura são:

• Aumento da produtividade: trabalhos repetitivos e cansativos são substituídos pela automação, cabendo, ao trabalhador, a coordenação e a execução de tarefas que exijam tomadas de decisão.

• Redução de custos da mão de obra: com a automação, diminuem os custos com mão de obra em trabalhos mais simples e, com a manutenção adequada, as máquinas se tornam mais eficientes e duradouras.

• Redução ou eliminação do trabalho rotineiro manual ou burocrático: tais atividades são substituídas pela automação dos sistemas.

• Melhora da segurança do trabalhador: equipamentos automatizados operam sozinhos em ambientes hostis, pois são projetados para suportar temperaturas extremas, ambientes poluídos e todo tipo de problema, nesse caso, as máquinas substituem trabalhadores nesses ambientes.

• Redução do o lead-time de manufatura: em razão da automação, o tempo total decorrido entre um pedido realizado por um cliente até a sua entrega efetiva é reduzido de forma significativa.

• Aumento da qualidade: com a automação, todos os produtos terão o mesmo padrão de qualidade, desde que sejam adequadamente mantidos.

• Competitividade: com o auxílio de máquinas automatizadas, é possível diminuir custos de produção, além de manter o padrão de qualidade e de produzir em escala para atender demandas, o que torna a produção altamente competitiva.

19

Neste tópico, você aprendeu que:

• Processos produtivos têm várias cadeias e células dedicadas para a produção de parte de um produto final. Anteriormente, isso era feito de forma manual, mas, com o passar do tempo, máquinas foram incorporadas ao processo, aperfeiçoando, assim, mais tarefas que podiam ser feitas por um mesmo operador, porém, utilizando menos força e mais rapidez.

• Para automatizar partes de processos, é necessário levantar pontos de análise para atingir objetivos, como: aumento na produtividade, redução de custos com mão de obra, eliminação de tarefas repetitivas, aumento de segurança e bem-estar dos funcionários, e melhora na qualidade e na competitividade dos produtos.

• Um sistema de manufatura pode ser definido como uma coleção de equipamentos e de recursos humanos integrados. A principal função é transformar grandes quantidades de matéria-prima em produtos.

• Para que a automação seja implementada em um sistema de produção, múltiplas estratégias podem ser implementadas em um projeto de melhoria, como a especialização das operações, operações combinadas, inspeção on-line, otimização de controle do processo, controle de operações de fábrica etc.

RESUMO DO TÓPICO 1

20

1 É comum que, durante a formação acadêmica/profissional, sejam feitas referências aos processos de automação e de produção com palavras e expressões diferentes. Qual das seguintes denominações se deve ter atenção quando tratados dos assuntos de automação?

a) ( ) Manufatura.b) ( ) Linha de produção.c) ( ) Cadeia de produção.d) ( ) Sistema produtivo.e) ( ) Processo industrial.

2 A automação está presente em fábricas desde a chamada 3ª Revolução Industrial, com a aplicação de robôs e de CLPs com os processos de fabricação e máquinas. Qual a definição básica de automação?

a) ( ) Automação acontece quando há produção em massa.b) ( ) Automação é a organização do sistema produtivo.c) ( ) É um sistema automático que substitui uma tarefa anteriormente feita

manualmente.d) ( ) É a troca definitiva de máquinas em uma empresa.e) ( ) É quando o sistema de produção é visto por computadores. 3 A automação pode ser aplicada com o uso de robôs em tarefas repetidas

e que exigem precisão, ainda, com o uso de controladores que podem ser reconfigurados a fim de garantir flexibilidade do processo. Com a chegada da automação, trabalhos manuais:

a) ( ) Ainda são necessários em algumas etapas, devido à incapacidade de substituir uma parte do processo e/ou a automação não é viável por razões financeiras.

b) ( ) É facultativo o uso de trabalhos manuais, pois depende da gerência da fábrica ou do perfil organizacional da empresa.

c) ( ) É dispensável o uso de mão de obra manual, pois é sempre mais onerosa do que a automatizada.

d) ( ) Não é mais preciso o uso de mão de obra manual, pois, uma vez automatizado um sistema, é incompatível as duas coexistirem.

e) ( ) Não é possível o uso de tarefas manuais, pois todas as etapas podem ser automatizadas.

4 Na história da evolução industrial, diversas modificações do processo aplicado em fábrica e a disponibilidade de máquinas foram existindo, variando desde a 1ª Revolução até a 4ª Revolução. Qual inovação tecnológica aconteceu na chamada indústria 4.0?

AUTOATIVIDADE

21

a) ( ) Máquina a vapor.b) ( ) Uso da eletricidade.c) ( ) Manufatura aditiva (Impressão 3D).d) ( ) Robôs.e) ( ) Controladores lógicos programáveis – CLP.

5 Na história da evolução industrial, diversas modificações do processo aplicado em fábrica e a disponibilidade de máquinas foram existindo, variando desde a 1ª Revolução até a 4ª Revolução. Qual inovação tecnológica surgiu na 2ª Revolução Industrial?

a) ( ) Produção em massa.b) ( ) Controlador lógico programável – CLP.c) ( ) Máquina a vapor.d) ( ) Robôs.e) ( ) Impressão 3D.

6 Sabe-se que a automação industrial nasceu da necessidade de aumento da flexibilização, de rapidez da produção e da redução de custos das empresas de manufatura ou de processos contínuos, a fim de que elas pudessem se adequar rapidamente às necessidades do consumidor e, assim, manterem-se competitivas em um mercado cada vez mais exigente. Com base nisso, indique a alternativa que apresenta aspectos corretos da automação:

a) ( ) A automação industrial é implementada apenas para proporcionar agilidade de processos e barateamento dos custos de produção.

b) ( ) O processo de automação diminui o processo de adequação às necessidades no mercado.

a) ( ) Com o processo de automação, a qualidade é aumentada e os custos são reduzidos, permitindo que a empresa seja competitiva por mais tempo.

d) ( ) Com o processo de automação, os custos para a empresa aumentam significativamente.

e) ( ) No uso da automação em uma linha de produção, as pessoas se tornam obsoletas e são demitidas em massa, gerando o colapso da economia regional.

7 Segundo Groover (2011), a automação rígida é um sistema no qual a sequência das operações de processamento (ou montagem) é definida pela configuração do equipamento. Essas operações são simples, porém, a integração e a coordenação das operações o tornam um sistema complexo. Com base nesse conceito, indique a alternativa que apresenta as características que descrevem a automação rígida.

a) ( ) A automação rígida é um sistema com alto investimento inicial em equipamentos e em engenharia personalizada, apresenta altas taxas de produção e é inflexível para absorver mudanças na produção.

22

b) ( ) A automação rígida é um sistema com alto investimento em equipamentos de uso geral, apresenta flexibilidade para absorver mudanças na produção e é de fácil adaptação para produção em lote.

c) ( ) A automação rígida é um sistema com alto investimento em engenharia personalizada, de produção contínua para uma variedade de tipos de produtos, utilizado para taxa média de produção e com flexibilidade para absorver variações de projetos do produto.

d) ( ) A automação rígida é um sistema com alto investimento inicial em equipamentos e engenharia personalizada, apresenta produção contínua para uma variedade de tipos de produtos e é de fácil adaptação para produção em lote.

e) ( ) A automação rígida é um sistema com alto investimento em equipamentos de uso geral, apresenta altas taxas de produção, é de fácil adaptação para produção em lote e é inflexível para absorver mudanças na produção.

8 A automação de sistemas produtivos consiste em aplicar diversos equipamentos e mão de obra especializados para integrar diversos elementos de uma fábrica, com a finalidade de apresentar um melhor controle do processo e, consequentemente, um melhor gerenciamento da empresa. Diante disso, considere o seguinte cenário hipotético:

I- Uma empresa de sapatos tem apresentado diversos acidentes na fábrica, que geram afastamentos de funcionários e uma consequente perda na produção.

II- Além disso, devido ao mau posicionamento de certas máquinas, certos produtos saem com problemas de acabamento.

A partir do exposto, indique a alternativa que apresenta duas vantagens que a automação proporcionaria, respectivamente, às proposições I e II.

a) ( ) Mais qualidade e mais produtividade.b) ( ) Mais produtividade e melhora da segurança do trabalhador.c) ( ) Mais qualidade e baixo custo.d) ( ) Mais produtividade e mais qualidade.e) ( ) Pouco tempo de produção e melhora da segurança do trabalhador.

9 No processo de implantação de sistemas de automação, deve-se identificar o tipo de automação a ser usado, depois, avaliar quais elementos devem ser automatizados e, por fim, pode-se aplicar diversas estratégias para garantir uma melhoria no processo produtivo. Das estratégias a seguir, indique aquela que trata da qualificação e da capacitação da mão de obra:

a) ( ) Especialização das operações.b) ( ) Operações simultâneas.c) ( ) Operações combinadas.d) ( ) Otimização de controle do processo.e) ( ) Melhoria na armazenagem e no manuseio de materiais.

23

10 Uma fábrica de mochilas escolares produz 500 mochilas por dia, em 15 diferentes modelos. A automação dessa fábrica permite a produção de médios volumes em poucas variações de modelo, utilizando diversas células de trabalho interligadas. Nesse caso, que tipo de automação está sendo referido?

a) ( ) Automação rígida.b) ( ) Automação flexível.c) ( ) Automação programável.d) ( ) Automação robusta.e) ( ) Automação complexa.

25

TÓPICO 2 — UNIDADE 1

SISTEMAS DE PRODUÇÃO E DE AUTOMAÇÃO

1 INTRODUÇÃO

A automação está presente em, praticamente, todas as atividades humanas, seja residencial, comercial ou industrial. A automação industrial surgiu para facilitar os processos produtivos, executando tarefas repetitivas e melhorando a produtividade e a confiabilidade. Entretanto, para que a automação seja confiável, é preciso que o hardware de entrada e saída seja acionado de forma correta, para que informações do processo sejam transferidas entre sensores, controladores e atuadores.

Neste tópico, você estudará os componentes de hardware para automação, os elementos de controle de processos e a inter-relação entre entradas, processamento e saídas.

O consumo de produtos personalizados tem desafiado a indústria de manufatura atual. Por muitos anos, o conceito de produção em massa – fabricação de um mesmo produto em grande escala – foi fortemente difundido. Contudo, hoje, a tendência para diversas versões de um mesmo produto tem exigido constantes adaptações para manter o dinamismo e a qualidade na produção.

A indústria recorre a técnicas modernas de controle e de automatização das suas linhas de produção para conseguir se manter no mercado. Dessa forma, você também terá uma visão geral dos sistemas de produção e dos recursos utilizados na automatização dos processos industriais.

2 ACIONAMENTO DE ENTRADAS E DE SAÍDAS

A necessidade de aumento da produtividade fez com que a automação industrial transformasse os sistemas automáticos, por volta do início do século XX, com o uso de computadores, servomecanismos, controladores programáveis etc., permitindo que máquinas fossem controladas para executar os seus trabalhos.

Para que a execução da automação industrial seja correta, é preciso que haja uma interação entre as entradas e as saídas, de forma que os processos possam ser controlados. Assim, neste tópico, você estudará os diferentes componentes de hardware para automação e os principais elementos de controle de processos. Por fim, você compreenderá a inter-relação entre entradas, processamento e saídas.

26

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

3 COMPONENTES DE HARDWARE PARA AUTOMAÇÃO

A automação industrial, por meio do uso de comandos lógicos programáveis e de equipamentos mecanizados, permite que processos industriais sejam controlados, garantindo os seus resultados. Contudo, para garantir a sinergia entre os processos, é preciso a integração entre a eletrônica, que implementa os hardwares, a mecânica, que abrange os dispositivos atuadores e demais hardwares, e a tecnologia da informação, que engloba os softwares de controle do sistema, conforme leciona Siembra Automação ([2019?]).

Os softwares podem ser considerados a parte lógica que fornece instruções para os hardwares, que são a parte física. Os hardwares podem ser controladores, interfaces de operador, sensores, controles de potência e distribuição, atuadores de movimento, motores de corrente contínua (CC) e corrente alternada (CA) e elementos de máquinas e mecanismos. A seguir, você estudará um pouco de cada um dos componentes de hardware.

• Controladores

Os controladores são componentes que, segundo Lamb (2015), fornecem computação, cálculos e gerenciamento da parte das entradas e das saídas (I/O, do inglês in/out) do sistema de automação. Podem ser o núcleo do sistema, ou podem estar ligados em rede de forma distribuída, por todo o sistema. Segundo Camargo (2014), o controle pode ser manual ou automático, sendo, esse último, utilizado para automação industrial. Esse controle pode ser feito por meio de malha fechada ou malha aberta, como veremos com detalhes ao longo desta unidade. Alguns exemplos de controladores são computadores, sistemas de controle distribuídos e controladores lógicos programáveis (CLPs ou PLCs, do inglês Programmable Logic Controllers).

• Interfaces de operador

As interfaces de operador, também chamadas de interface homem-máquina (IHM), são componentes que necessitam de uma interação com o homem para que ativem dispositivos ou processos. Alguns exemplos são mouses, botões do tipo push button, chaves, botões de membrana e telas sensíveis ao toque.

Para a interface com o operador, são necessários hardwares e softwares, em que o usuário envia sinais de entrada para um sistema ou controlador, e o sistema controla os efeitos de saída. Essa interface deve ser simples, necessitando que uma entrada mínima produza o resultado esperado.

As interfaces baseadas em textos não têm a obrigatoriedade de botões de entrada, como o exemplo a seguir.

TÓPICO 2 — SISTEMAS DE PRODUÇÃO E DE AUTOMAÇÃO

27

FIGURA 10 – DISPLAY DE TEXTO

FONTE: Lamb (2015, p. 75)

As interfaces gráficas ilustram a máquina ou a linha de produção, podendo ser monocromáticas ou coloridas, com botões tipo membrana e/ou telas sensíveis ao toque. As telas sensíveis ao toque (touch screens) permitem a interação com o que é exibido na tela de forma direta, diferente do que ocorre com o uso do mouse, por exemplo. O local de toque é medido nas coordenadas X e Y, de forma analógica. As telas sensíveis ao toque podem usar diferentes tecnologias, acerca das quais não vamos nos aprofundar nesta unidade: resistivas, ondas acústicas de superfície, capacitivas, infravermelho, imageamento óptico, sinal dispersivo e reconhecimento de pulsos acústicos.

Segundo a Brasil Logic Sistemas ([2019?]), a Sociedade Internacional de Automação (ISA, do inglês International Society of Automation) possui o documento ISA 101 para padronização das IHMs, de forma a padronizar o design, a funcionalidade, o display e a interação entre os operadores e as IHMs. A ISA 101 é um conjunto de recomendações obtidas através do consenso de profissionais da indústria, desenvolvedores, fabricantes e acadêmicos relacionados à automação industrial para criar melhores interfaces homem-máquina e lidar com elas de forma otimizada, segura e produtiva, conforme aponta a Brasil Logic Sistemas ([2019?]).

• Sensores

Os sensores são componentes que fornecem dados de entrada para os sistemas de controle. Eles podem ser digitais ou analógicos, possuindo diferentes formatos e aplicações. Os sensores digitais fornecem um sinal de liga ou desliga (on ou off). Alguns exemplos são: botões, chaves, fechamentos de contato, sensores fotoelétricos e sensores de proximidade. Já os sensores analógicos produzem uma saída que é proporcional à propriedade que foi medida. Sensores de pressão, força, fluxo, torque, cor, refletividade, distância, dimensões e temperatura são alguns exemplos de sensores analógicos.

Veja, a seguir, alguns tipos de sensores, conforme apresentado pela Engerey (2017):

28

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

• Indutivos: são, também, conhecidos como sensores de proximidade. Tratam-se de dispositivos eletrônicos empregados no ambiente industrial, na detecção de partes e de peças metálicas de ferro, aço, alumínio, latão e aço inox.

• Capacitivos: são sensores capazes de detectar qualquer tipo de massa, sendo empregados quando é necessária a detecção de materiais não metálicos, como plásticos, madeiras e resinas. Ainda, são utilizados para a detecção do nível de líquidos e sólidos.

• Fotoelétricos: são sensores capazes de detectar partes e peças de máquinas automáticas e produtos manufaturados na linha de produção.

• Lasers: são sensores com alta sensibilidade e alta precisão (se comparados aos sensores fotoelétricos tradicionais).

• Magnéticos: são sensores destinados à detecção de campos magnéticos gerados por ímãs (ou um acionador magnético), podendo ser utilizados para fazer o monitoramento de cilindros pneumáticos e válvulas lineares.

Transdutores lineares: são sensores empregados na detecção da posição sem contato. Dessa forma, reduzem o desgaste de peças e aumentam a vida útil do transdutor. Esses sensores apresentam resistência mecânica à vibração e a choques, podendo ser utilizados em ambientes considerados hostis, até mesmo, naqueles que apresentam agentes contaminantes ou pó.

• Controle de potência e distribuição

É importante que máquinas e linhas de equipamentos de automação, em caso de necessidade, tenham a possibilidade de se desconectar da energia. Os desconectores são “[...] um conjunto de contatos classificados pela quantidade de corrente que eles devem parar por meios manuais de atuação”, segundo Lamb (2015, p. 105).

Os disjuntores protegem o circuito de uma falha elétrica, removendo a energia. São classificados em função da corrente, projetados para disparar, e pela máxima corrente que podem interromper. Os disjuntores interrompem a corrente automaticamente, mas necessitam de reinício manual do circuito. Já os fusíveis são utilizados como forma de proteção para sobrecarga. Podem ter diferentes formas, tamanhos e materiais. A tira metálica ou o elemento de fio depende da corrente que está especificada para o suporte. Conforme Lamb (2015), os fusíveis são instalados em série, e a maioria utilizada em indústria é do tipo cartucho.

A principal diferença entre o disjuntor e o fusível é que o primeiro não precisa ser substituído após a sua utilização, sendo necessária apenas a reativação. Por outro lado, os fusíveis reagem de forma mais rápida.

NOTA

TÓPICO 2 — SISTEMAS DE PRODUÇÃO E DE AUTOMAÇÃO

29

Segundo o portal Mecatrônica Automação Industrial (2019), existem cinco razões para escolher os disjuntores em vez dos fusíveis. Os disjuntores:

• mantêm o desempenho ao longo do tempo, sendo possível testá-los;• em condições de sobrecarga, disparam até 1.000 vezes mais rápido do que os

fusíveis;• oferecem muita segurança, pois as conexões dos disjuntores são protegidas;• possibilitam a redução de custos, em comparação aos fusíveis — são requeridos

três fusíveis para um circuito de três fases, necessitando de um armário maior, em função da grande dissipação térmica, e, quando um de três fusíveis abrir, todos os três fusíveis devem ser substituídos;

• apresentam alta funcionalidade, pois podem ter funções adicionais, como proteção de falta à terra, coordenação com outros disjuntores etc.

Os blocos de distribuição permitem que cabos e fios sejam distribuídos para múltiplos circuitos por meio da fixação por parafusos ou grampos. Já os blocos terminais fazem a conexão de fios e de cabos e gerenciam a fiação, podendo ser fixados por parafusos ou grampos de mola.

Os transformadores são utilizados para isolar ou transferir energia na forma de CA de um circuito para outro. Possuem os mais diversos tamanhos. Já os relés possibilitam que um circuito seja chaveado por meios elétricos. Podem ser eletromecânicos, bobinas de estado sólido ou de contato de mercúrio, das mais diversas formas. Um relé que trabalha com alta energia, controlando diretamente um motor elétrico, é chamado de contator.

FIGURA 11 – (A) FUSÍVEIS DO TIPO CARTUCHO; (B) DIFERENTES TIPOS DE RELÉS

FONTE: (a) Lamb (2015, p. 109); (b) Lamb (2015, p. 115)

Os relés, segundo Cassiolato ([2019?], s.p.), na sua grande maioria, utilizam um mecanismo “[...] no qual parte da corrente elétrica que flui pelo circuito é desviada para realimentar o circuito de controle, mantendo-o fechado até que uma ação externa interrompa a corrente no circuito de controle, abrindo-o e mantendo-o nesse estado até que outra ação externa aplique uma corrente ao circuito de controle”. Esses dispositivos são chamados de biestáveis, pois oscilam

30

UNIDADE 1 — CONCEITOS BÁSICOS DE AUTOMAÇÃO E DE CONTROLE

entre dois estados que não se alteram sozinhos, sendo necessária uma ação externa. Por sua vez, os temporizadores reagem a um sinal ou à alimentação de energia e mudam um conjunto de contatos com base em um atraso. Podem ser mecânicos, eletromecânicos ou eletrônicos, nos formatos analógico e digital.

O cabeamento e a fiação são responsáveis pela distribuição de energia e de sinais por todo o sistema, conectando dispositivos de controle e componentes de distribuição dentro do sistema. Os fios, geralmente, são produzidos em cobre ou alumínio, cobertos por um isolamento termoplástico de diferentes cores. Os cabos são compostos por um conjunto de fios isolados dentro de um revestimento de proteção. A conexão de fios ou de cabos pode ser feita com blocos terminais ou por meio de emendas (friso ou solda).

• Atuadores e movimento

Atuador é “[...] o elemento que produz movimento, atendendo a comandos, com o objetivo de corrigir ou alterar uma variável de processo”, segundo Camargo (2014, s.p.). Os atuadores, que podem ser lineares, rotativos ou uma combinação dos dois, são responsáveis por movimentar ferramentas em uma máquina. Segundo Lamb (2015, p. 126), “os atuadores lineares são usados para gerar movimento rotativo ao empurrarem uma peça rotativa em um eixo. Já os dispositivos rotativos, como motores, podem ser usados para gerar movimento linear por meio de uma correia ou de um parafuso de esfera”.

Segundo Master Tecnologia Industrial ([2019?]), os atuadores mais comuns na automação são os cilindros pneumáticos e os motores CA ou CC. Os atuadores podem utilizar energia fluida, como a hidráulica (geralmente óleo) ou a pneumática (ar comprimido ou outros gases inertes). Os que utilizam energia hidráulica são capazes de suportar maiores forças e pressões, ideais para aplicação em prensas, mas sempre sendo preciso tomar cuidado para que não ocorra vazamento de fluido.

De acordo com Master Tecnologia Industrial ([2019?], s.p.), “[...] a automação pneumática é, normalmente, mais simples, barata e segura do que os outros tipos de automação”. O ar utilizado em sistemas pneumáticos pode ser fornecido a partir de um sistema para toda a planta. Já no caso de sistemas hidráulicos, é preciso uma bomba dedicada para cada equipamento, além da necessidade de resfriamento do óleo.

Os atuadores elétricos, geralmente, são utilizados onde não há disponibilidade de ar ou há a necessidade de precisão. Conforme apontado em Master Tecnologia Industrial ([2019?], s.p.), “[...] têm, normalmente, um custo maior, porém, com uma melhor precisão”, sendo adequados para movimentos angulares e de rotação.

Além do atuador, existe, também, o elemento final de controle, que é o “[...] dispositivo que controla diretamente o fluxo de material ou energia a ser entregue ao processo sob controle, provocando uma oscilação na variável

TÓPICO 2 — SISTEMAS DE PRODUÇÃO E DE AUTOMAÇÃO

31

manipulada”, segundo Camargo (2014, s.p.). Os principais elementos finais de controle são as válvulas de controle, que, conforme Camargo (2014), controlam, basicamente, o sentido do movimento e a velocidade de pressão. “Válvulas direcionais controlam o sentido do movimento, válvulas de fluxo controlam a velocidade do fluido e válvulas reguladoras de pressão controlam a pressão”, segundo Camargo (2014, s.p.).