Total Productive Maintenance

-

Upload

bruno-bunoro -

Category

Documents

-

view

17 -

download

0

Transcript of Total Productive Maintenance

Total Productive MaintenanceOrigem: Wikipédia, a enciclopédia livre.

Total Productive Maintenance (TPM) (em português, Manutenção Produtiva Total) é um sistema

desenvolvido no Japão a fim de eliminar perdas, reduzir paradas, garantir a qualidade e diminuir custos nas

empresas com processos contínuos. A sigla TPM foi registrada pelo JIPM ("Instituto Japonês de Manutenção

de Planta"). A letra "T", de "Total", significa o envolvimento de todos os empregados. O propósito do TPM é

atingir o menor número possível de acidentes, defeitos e avarias.

Índice

[esconder]

1 História

2 Pilares

o 2.1 Melhorias Dirigidas

o 2.2 Manutenção Autônoma

o 2.3 Manutenção da Qualidade

o 2.4 Controle das equipes em fase de projeto

3 Ver também

4 Ligações externas

História[editar | editar código-fonte]

Nos Estados Unidos, depois da Segunda Guerra Mundial, apareceram várias teorias de manutenção

preventiva e produtiva, que incluía a engenharia de máquinas, focada na fácil manutenção.

Na década de 1950, as teorias americanas foram adotadas pelos japoneses e adaptadas à gestão de suas

fábricas. Na década seguinte, é criado o prêmio da excelência em manutenção produtiva (PM)

pela Associação Japonesa de Manutenção) e é fundado o JIPES'car (Japan Institute of Plant Engineers,

"Instituto Japonês de Engenheiros de Planta"), que se tornaria o JIPM (Japan Institute of Plant Maintenance,

"Instituto Japonês de Manutenção de Planta).

Em 1971, Nippon Denso, fabricante de peças auxiliares de automóvel, aplica à manutenção a participação dos

operários de produção: nasce a Manutenção Autônoma e a Manutenção Produtiva Total.

Pilares[editar | editar código-fonte]

A TPM se sustenta sob os seguintes pontos-chave:

Melhorias Dirigidas[editar | editar código-fonte]

São as melhorias voltadas à intervenção no processo produtivo, com o objetivo de melhorar a efetividade da

instalação. Cuida de incorporar e desenvolver um processo de melhoria contínua, buscando eliminar as

grandes perdas ocasionadas no processo produtivo. Para tanto, é necessário utilizar ferramentas de análise,

que são ferramentas que auxiliam a eliminar os problemas de raiz.

Perdas nas Máquinas

Perdas de Mão de Obra: Absenteísmo e acidentes

Perdas em Métodos: Na administração da empresa, são perdas por movimentos, organização da linha,

transporte, ajustes e medidas.

Perdas de Matéria Prima: Perdas de materiais, rejeitos, ferramentas e moldes.

Perdas de Energia: Eletricidade e Gás

Perdas Ambientais: Emissões e efluentes

Manutenção Autônoma[editar | editar código-fonte]

Engloba as atividades que os operários de uma fábrica realizam para tratar corretamente seu espaço de

trabalho, maquinário, qualidade do que fabrica, segurança e compartilham o conhecimento obtido do trabalho

cotidiano.

Este pilar está vinculado à equipe de gestores dos departamentos de produção e está coordenado com outros

pilares TPM, como a manutenção planificada, melhorias dirigidas, manutenção de qualidade, etc. Por isso, é

necessário que seja adquirida uma cultura de ordem e asseio (5S), que é um elemento primordial para que

sejam atingidas as metas esperadas.

Manutenção da Qualidade[editar | editar código-fonte]

A manutenção da qualidade se realiza em tempo real, conforme uma folha de verificação (checklist)

estruturada.

Controle das equipes em fase de projeto[editar | editar código-fonte]

Toda experiência que se obtenha sobre as máquinas de produção deve ser aplicada no momento de adquirir

e/ou fabricar novos equipamentos, a fim de melhorar sua manutenção, tendo em conta a redução do tempo de

manutenção com melhores acessos, maior confiabilidade, facilimmdade para limpeza, trabalho em equipe, etc,

procurando ainda reduzir o tempo ocioso da equipe.

S E X T A - F E I R A , 1 5 D E M A I O D E 2 0 0 9

T.P.M - Manutenção Produtiva Total

Durante muito tempo as indústrias funcionaram com o sistema de manutenção corretiva, com

isso, ocorriam desperdícios, retrabalhos, perda de tempo e de esforços humanos, além de

prejuízos financeiros. A partir de uma análise desse problema, passou-se a dar ênfase na

manutenção preventiva. Com enfoque nesse tipo de manutenção, foi desenvolvido o conceito de

manutenção produtiva total, conhecido pela sigla TPM (Total Productive Maintenance), que

inclui programas de manutenção preventiva e preditiva.

A origem do TPM

A manutenção preventiva teve sua origem nos Estados Unidos e foi introduzida no Japão em

1950. Até então, a indústria japonesa trabalhava apenas com o conceito de manutenção corretiva,

após a falha da máquina ou equipamento. Isso representava um custo e um obstáculo para a

melhoria de qualidade.

Na busca de maior eficiência da manutenção produtiva, por meio de um sistema compreensivo,

baseado no respeito individual e na total participação dos empregados, surgiu a TPM, em 1970,

no Japão.

Desenvolvimento do Conceito Manutenção

Neste período era comum:

a) Avanço na automação industrial;

b) Busca em termos de melhoria da qualidade;

c) Aumento da concorrência empresarial;

d) Emprego do sistema ‘just-in-time”;

e) Maior consciência de preservação ambiental e conservação de energia;

f) Dificuldades de recrutamento de mão-de-obra para trabalhos considerados sujos, pesados ou

perigosos;

g) Aumento da gestão participativa e surgimento do operário polivalente.

Todas essas ocorrências contribuíram para o aparecimento do TPM. A empresa usuária da

máquina se preocupa em valorizar e manter o seu patrimônio, pensando em termos de custo do

ciclo de vida da máquina ou equipamento. No mesmo período, surgiram outras teorias com os

mesmo objetivos.

Com o envolvimento de todos os níveis da organização, o apoio da alta gerência e as atividades

de pequenos grupos de operadores originaram a Manutenção Produtiva Total, aplicada pela

primeira vez pela empresa Nippondenso, um dos principais fornecedores japoneses de

componentes elétricos para a Toyota Automotive.

Sob a liderança do Instituto Japonês de Engenharia de Planta (JIPE - Japanese Institute of

Plant Engineering) na figura de Seiichi Nakajima. O JIPE foi o precursor do Instituto Japonês

de Manutenção de Plantas (JIPM - Japanese Institute of Plant Maintenance), o órgão

máximo de disseminação do TPM no mundo.

Sitio Japan Institute of Plant Maintenence

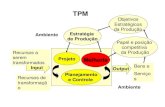

Com o passar dos anos, o conceito TPM foi se aprimorando, inicialmente estava focado nos

equipamentos e posteriormente no sistema produtivo e atualmente é uma estratégia global da

empresa, conforme o quadro abaixo:

Evolução do Conceito TPM

Os oito pilares

Os oito pilares do TPM, são as bases sobre as quais um programa consistente , envolvendo toda

a empresa nas principais metas: zero defeitos, zero acidentes, zero quebra, zero falhas, aumento

da disponibilidade de equipamento e lucratividade.

Pilares da Manutenção Produtiva Total

1) Manutenção Autônoma

É o processo de capacitação dos operadores, com a finalidade de torná-los aptos a promover no

seu ambiente de trabalho mudanças que garantam altos níveis de produtividade. As principais

etapas de implantação são:

- Limpeza inicial

- Eliminação das fontes de sujeiras e locais de difícil acesso

- Elaboração de normas de limpeza, inspeção e lubrificação

- Inspeção geral

- Inspeção autònoma

- Padronização

- Gerenciamento autônomo

Etiqueta Azul (operadores) e Vermelha (mantenedores)

2) Manutenção Planejada

A manutenção planejada desenvolve os mantenedores na execução de um sistema de manutenção

mais efetivo,

trabalhando com a equipe operacional, tendo como principal objetivo o de eliminar todas as

perdas que possam a vir ocorrer. As principais etapas são:

- Análise da diferença entre condições básicas e condição atual

- Melhorias nos métodos atuais

- Desenvolvimento dos padrões de manutenções

- Medidas para estender a vida útil do equipamento e controlar as inconveniências

- Melhoria da eficiência da inspeção e do diagnóstico

- Diagnóstico geral do equipamento

- Uso adequado do equipamento até o seu limite

3) Melhorias Específicas

Tem como objetivo a eliminação das perdas existentes no processo produtivo, obtendo a

eficiência máxima dos equipamento. Suas etapas de implantação são:

- Redução das grandes paradas que geram ineficiências

- Melhoria da eficiência global dos equipamentos (OEE)- Melhoria da produtividade do trabalho

- Promoção da produção sem interferência humana (MTBF>60 min)

- Redução de custo

- Aumento da disponibilidade no período noturno

4) Educação & Treinamento

O objetivo deste pilar é o de promover um sistema de capacitação para todos os funcionários tornando aptas para

desenvolverem suas atividades com responsabilidades e segurança e promovendo um ambiente de trabalho saudável.

Suas etapas de implantação são:

- Determinação do perfil ideal dos operadores e mantenedores

- Avaliação da situação atual

- Elaboração do plano de treinamento para operadores e mantenedores

- Implantação do plano

- Determinação de um sistema de avaliação do aprendizado

- Criação de um ambiente de auto-desenvolvimento

- Avaliação das atividades e estudos de métodos para atividades futuras