UNIVERSIDADE CRUZEIRO DO SUL PROGRAMA DE PÓS … · opostos, frequência de 1,0 Hz, com tempo de...

Transcript of UNIVERSIDADE CRUZEIRO DO SUL PROGRAMA DE PÓS … · opostos, frequência de 1,0 Hz, com tempo de...

UNIVERSIDADE CRUZEIRO DO SUL

PROGRAMA DE PS-GRADUAO

DOUTORADO EM ODONTOLOGIA

Avaliao de Diferentes Parmetros de Soldagem a Laser

em Liga de Nquel-Cromo Levando em Considerao

Estruturas Aplicveis Prtese Fixa

JARBAS EDUARDO MARTINS

Orientadora: Profa. Dra. ngela Toshie Araki

Tese apresentada ao Doutorado em Odontologia, da Universidade Cruzeiro do Sul, como parte dos requisitos para a obteno do ttulo de Doutor em Odontologia.

SO PAUL0

2014

AUTORIZO A REPRODUO E DIVULGAO TOTAL OU PARCIAL DESTE TRABALHO, POR QUALQUER MEIO CONVENCIONAL OU ELETRNICO, PARA FINS DE ESTUDO E PESQUISA, DESDE QUE CITADA A FONTE.

FICHA CATALOGRFICA ELABORADA PELA BIBLIOTECA CENTRAL DA

UNIVERSIDADE CRUZEIRO DO SUL

M343a

Martins, Jarbas Eduardo. Avaliao de diferentes parmetros de soldagem a LASER em

liga de nquel-cromo levando em considerao estruturas aplicveis prtese fixa / Jarbas Eduardo Martins. -- So Paulo; SP: [s.n], 2014.

120 p. : il. ; 30 cm. Orientadora: ngela Toshie Araki. Tese (doutorado) - Programa de Ps-Graduao em

Odontologia, Universidade Cruzeiro do Sul. 1. Prtese dentria 2. Soldagem a laser 3. Resistncia mecnica

I. Araki, ngela Toshie. II. Universidade Cruzeiro do Sul. Programa de Ps-Graduao em Odontologia. III. Ttulo.

CDU: 616.314-089.28(043.2)

UNIVERSIDADE CRUZEIRO DO SUL

PROGRAMA DE PS-GRADUAO

Avaliao de diferentes parmetros de soldagem a laser

em liga de nquel-cromo levando em considerao

estruturas aplicveis prtese fixa

Jarbas Eduardo Martins

Tese de doutorado defendida e aprovada

pela Banca Examinadora em 14/05/2014.

BANCA EXAMINADORA:

Profa. Dra. ngela Toshie Araki

Universidade Cruzeiro do Sul

Presidente

Prof. Dr. Fbio Valverde Rodrigues Bastos

Universidade Cruzeiro do Sul

Prof. Dr. Igor Prokopowitsch

Universidade Cruzeiro do Sul

Prof. Dr. Eudes Gondim Jnior

Universidade da Pensilvnia-EUA

Profa. Dra. Sueli Patrcia Harumi Miyagi de Cara

Universidade Braz Cubas

DEDICO ESTE TRABALHO

A DEUS que sempre me amparou durante toda a minha vida e em todas as minhas

jornadas.

Aos meus amados filhos, ANA CAROLINA E PEDRO,

minha grande alegria, meu grande orgulho, minha vida!

Que Deus ilumine e guie o caminho de vocs!

SIMONE, minha esposa e companheira, pelo amor e dedicao, pelo incentivo e

apoio na busca de meus sonhos, caminhando sempre ao meu lado.

Aos meus pais, LOURDES E JARBAS,

que sempre ensinaram o caminho certo a seguir,

e pela dedicao para a minha formao moral e intelectual

me incentivando e apoiando.

A minha irm ELISA, meu cunhado TELMO e meus sobrinhos GUSTAVO e GIULIA

por estarem sempre comigo, me apoiando nas minhas decises.

A PIERINA, TATIANA, DANIEL e MARIANA, sempre presentes em todas as etapas

de nossa famlia.

AGRADECIMENTOS ESPECIAIS

A Profa. Dr. NGELA TOSHIE ARAKI, por quem tive a honra de ser orientado, meu

muito obrigado pelo apoio, confiana, carinho, amizade e ateno dispensadas.

Pessoa que quero ter como amiga para sempre, meus sinceros agradecimentos.

A minha parceira de cursos Profa. ELIANE MARIA GABRIEL BRAGA, pelo apoio,

incentivo e ensinamentos de vida, essenciais para a realizao de mais este projeto.

Aos parceiros de trabalho WILLIAN, BIANCA e PATRICIA, pelo carinho, participao

e dedicao nos cursos que ministramos.

empresa CNG SOLUES PROTTICAS, em especial aos engenheiros LUIZ

FERNANDO BURATO e GUILHERME BURATO, pela contribuio incondicional,

pelos ensinamentos e pela realizao de todas as soldagens.

Ao laboratrio de prtese dentria MURARO, em especial a tcnica SUELY, pela

fundio das amostras.

Profa. Dra. TEREZINHA JOCELEN MASSON, professora da faculdade

MACKENZIE, por tornar possvel a utilizao do laboratrio de engenharia para a

realizao dos testes de flexo.

MARTINS, J. E. Avaliao de diferentes parmetros de soldagem a laser em liga de nquel-cromo levando em considerao estruturas aplicveis prtese fixa. 2014. 120 f. Tese (Doutorado em Odontologia)-Universidade Cruzeiro do Sul,

So Paulo, 2014.

RESUMO

Entre os requisitos de uma prtese fixa esto a adaptao marginal e seu

assentamento passivo. Em alguns casos, para alcanarmos estes quesitos devemos

realizar o seccionamento e soldagem da estrutura metlica. Os procedimentos de

soldagem a laser apresentam vrias vantagens em relao aos outros processos de

unio, tais como resistncia mecnica e menor rea afetada pelo calor. O objetivo

deste trabalho foi avaliar diferentes parmetros para as soldagens a laser em de

estruturas protticas fundidas em Ni-Cr. Foram confeccionados 60 cilindros com 35

mm de comprimento por 4,0 mm de dimetro, soldados em um aparelho de solda a

laser Nd:YAG modelo EV 900. As amostras foram fixadas em uma pea metlica,

mantendo padronizada uma distncia de 0,27 mm entre as extremidades a serem

soldadas. Todas as amostras foram soldadas com 21 disparos diametralmente

opostos, frequncia de 1,0 Hz, com tempo de carga de 3,0 ms e dimetro do pulso

de 0,5 mm. Foram divididos em trs grupos experimentais, alterando-se a

intensidade da corrente eltrica da solda a laser: A) 180 A; B) 200 A e C) 220 A.

Para se determinar a resistncia mecnica flexural, todas as amostras foram

submetidas ao teste de flexo de trs pontos em mquina de teste universal,

comparando os resultados com os das amostras controle intactas. Os resultados

mdios obtidos foram: grupo A) 553 Mpa, B) 751,0 Mpa, C) 802,1 Mpa e para a

amostra controle foi de 1040,9 Mpa. Foram realizados o teste estatstico paramtrico

Anlise de Varincia (p>0,01) e o teste de Tukey, que evidenciou diferena

estatisticamente significante entre os Grupos A x B (p

MARTINS, J. E. Evaluation of different parameters in laser welding of nickel-chromium alloy structures taking into consideration applicable to fixed prosthesis. 2014. 120 f. Tese (Doutorado em Odontologia)-Universidade Cruzeiro

do Sul, So Paulo, 2014.

ABSTRACT

Among all desired requirements to a dental prosthesis, the marginal adaption and

passive placement are the most important. In some cases to achieve these goals it is

necessary the cut and weld of the metal structure. Nowdays, the laser welding

process shows a great advantage in comparison to others. The aim of this study was

to evaluate the optimal laser welds point that is more appropriate to Ni-Cr prosthetic

pieces. 60 cylinders of NI-Cr (35mm x 4mm) were designed and welded using a

Nd:YAG laser device model EV 900. The samples were fixed in a metal piece with

0.27mm of distance between the ends to be welded. All samples were welded with

21 shots diametrically opposed (frequency of 1.0 Hz, load time 3.0ms and 0.5mm of

diameter pulse). They were divided in three groups acording to the electric current of

the laser weld: A 180A; B 200A and C 220A. To determinate the flexural

mechanic resistance all samples were submitted to a three-point bending test. The

results obtained were: Group A=553 Mpa; B=751 Mpa and C=802.1 Mpa and the

control group 1040.9 Mpa. ANOVA and Tukey test were performed and statistical

significance difference was observed between group A and B and A and C. But no

significant difference was observed between B and C.

Keywords: Laser welding, Ni-Cr, Dental prosthesis, Mechanical strength.

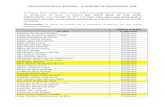

LISTA DE ILUSTRAES

Figura 1 Padres em cera ................................................................................. 77

Figura 2 Cera cortada com 35 mm ................................................................... 77

Figura 3A Corte do padro em cera ................................................................... 77

Figura 3B Extremidades irregulares .................................................................. 77

Figura 4 Dispositivo para corte da cera .......................................................... 78

Figura 5 Corte da extremidade do padro de cera ......................................... 78

Figura 6 Extremidades planas .......................................................................... 79

Figura 7 Liga metlica ....................................................................................... 79

Figura 8 Redutor de tenso superficial ........................................................... 79

Figura 9 Anel de silicone .................................................................................. 80

Figura 10 Incluso com revestimento ............................................................... 80

Figura 11 Cilindro de revestimento.................................................................... 80

Figura 12 Forno ................................................................................................... 80

Figura 13 Centrfuga eltrica .............................................................................. 81

Figura 14 Jateamento.......................................................................................... 81

Figura 15 Fundies jateadas ............................................................................ 81

Figura 16 Barras metlicas prontas ................................................................... 82

Figura 17 Espessura do disco de Carburundum .............................................. 82

Figura 18 Dispositivo de fixao ........................................................................ 82

Figura 19 Espessura do disco de Carburundum entre as barras ................... 83

Figura 20 Barras prontas para soldagem .......................................................... 83

Figura 21 Aparelho de solda a laser .................................................................. 83

Figura 22 Penetrao insatisfatria do laser .................................................... 84

Figura 23 Penetrao do laser at o centro ...................................................... 84

file:///C:/Users/ivone/Desktop/Dissertaes/Dissertaes%20do%20dia%2021_08/JARBAS%20EDUARDO%20MARTINS-22-07-2014.docx%23_Toc396405483file:///C:/Users/ivone/Desktop/Dissertaes/Dissertaes%20do%20dia%2021_08/JARBAS%20EDUARDO%20MARTINS-22-07-2014.docx%23_Toc396405484

Figura 24 Preenchimento incompleto da soldagem ......................................... 85

Figura 25 Preenchimento completo da soldagem ............................................ 85

Figura 26 Mquina de ensaio universal ............................................................. 87

Figura 27 Teste de flexo por trs pontos ........................................................ 87

Figura 28 Deformao plstica permanente da barra ...................................... 88

Figura 29 Software para estudo de flexo ......................................................... 88

Figura 30 Grfico com o resultado da resistncia flexo das dez amostras do grupo A ......................................................................... 89

Figura 31 Deformao das amostras at a fratura do Grupo A ....................... 90

Figura 32 Grfico com o resultado da resistncia flexo das dez amostras do grupo B. ........................................................................ 91

Figura 33 Deformao das amostras at a fratura do Grupo B ....................... 92

Figura 34 Grfico com o resultado da resistncia flexo das dez amostras do grupo C. ........................................................................ 93

Figura 35 Deformao das amostras at a fratura do Grupo C ....................... 94

Figura 36 Grfico com o resultado da resistncia flexo das dez amostras do grupo D. ........................................................................ 95

Figura 37 Deformao das amostras at a fratura do Grupo D ....................... 96

Figura 38 Variao entre as amostras de cada grupo ...................................... 96

LISTA DE TABELAS

Tabela 1 Deformao at a carga mxima em mm ......................................... 90

Tabela 2 Deformao at a carga mxima em mm ......................................... 91

Tabela 3 Deformao at a carga mxima em mm ......................................... 93

Tabela 4 Deformao at a carga mxima em mm ......................................... 95

Tabela 5 Resultado da anlise de varincia .................................................... 97

Tabela 6 Teste Tukey Diferenas das medidas Mpa.................................... 97

Tabela 7 Anlise da flexo das amostras at o momento da ruptura do grupo A. .............................................................................................. 119

Tabela 8 Anlise da flexo das amostras at o momento da ruptura do grupo B. .............................................................................................. 119

Tabela 9 Anlise da flexo das amostras at o momento da ruptura do grupo C. .............................................................................................. 120

Tabela 10 Anlise da flexo das amostras at o momento da ruptura do grupo D ............................................................................................... 120

LISTA DE ABREVIATURAS E SIGLAS

Au Ouro

Ag-Pd Prata paldio

CERT Teste de velocidade de alongamento constante

Co-Cr Cobalto Cromo

EBW Electron Bean Welding

FPDs Prteses parciais fixas

FT Teste de fadiga

GLP Gs liquefeito de petrleo

GTAW Gas Tungsten Arc Welding

MEV Microscpio eletrnico de varredura

NaCl Cloreto de sdio

Nd:YAG Neodymium-doped yttrium aluminum garnet

Ni-Cr Nquel Cromo

PPR Prtese parcial removvel

Ti c.p Titnio comercialmente puro

TIG Tungsten Inert Gas

Ti-6Al-4V Liga de titnio-alumnio-vandio

Ti-6Al-7Nb Liga de titnio-alumnio-nibio

ZAC Zona afetada pelo calor

LISTA DE SMBOLOS

% Porcentagem

J Joule

Hz Hertz

ms milissegundo

mm milmetro

Kv Kilovolt

C Grau Celsius

Mpa Megapascal

g Grama

m Micrometro

A Ampere

N Newton

Ncm Newton por centmetro

min minuto

Kj Kilojoule

Ti Titnio

n nmero de amostras

kw Kilowatt

GPa Gigapascall

V Volt

n Nmero de amostras

SUMRIO

1 INTRODUO ...............................................................................................15

2 REVISO DA LITERATURA ..........................................................................18

2.1 Soldagem a laser .......................................................................................... 18

2.2 Adaptao passiva ....................................................................................... 71

3 PROPOSIO ...............................................................................................76

4 MATERIAL E MTODO .................................................................................77

4.1 Confeco de corpos de prova em cera para fundio ............................. 77

4.2 Processo de fundio................................................................................... 79

4.3 Posicionador para as soldagens ................................................................. 82

4.4 Ensaio para determinao de parmetros de soldagem ........................... 83

4.5 Soldagens ...................................................................................................... 86

4.6 Teste mecnico de flexo ............................................................................ 86

5 RESULTADOS ...............................................................................................89

6 DISCUSSO ..................................................................................................98

7 CONCLUSES ............................................................................................ 110

REFERNCIAS ............................................................................................ 117

APNDICE ................................................................................................... 119

15

1 INTRODUO

Um dos maiores desafios dos cirurgies dentistas a instalao de prteses

dentrias que no comprometam a longevidade do tratamento reabilitador. Entre os

vrios fatores para que isso ocorra, est o assentamento passivo das prteses, que

pode ser entendido como a instalao das prteses fixas sobre dentes ou implantes,

de forma que no induzam foras sobre os elementos pilares, quando estas no

estiverem em funo mastigatria. Diferente dos dentes, os implantes no possuem

mobilidade fisiolgica capaz de compensar pequenas distores adquiridas durante

o processo indireto de confeco das prteses. Em vista disso, a passividade

crtica na implantodontia, pois tenses geradas por uma adaptao no passiva

podem causar falhas mecnicas como fraturas dos componentes protticos (SAHIN;

EHRELI, 2001; HAMATA et al., 2005; CAMPI JUNIOR et al., 2010; SANTOS;

MIRANDA, 2010; CASTRO et al., 2013); reaes biolgicas adversas, tais como,

micro fraturas do tecido sseo e zonas de isquemia marginal (HAMATA et al., 2005,

CASTILHO, 2009); tenses desiguais sobre os pilares (SILVA et al., 2007) e

consequentemente comprometer a longevidade dos implantes (CAMPI JUNIOR et

al., 2010, KAHRAMANOGLU; KULAK-OZKAN, 1013). Sobre os dentes, a falta de

adaptao pode ocasionar reabsoro ssea e ou infiltrao.

Entre os vrios motivos para a falta de adaptao, podemos citar: materiais

de baixa qualidade, falhas na moldagem, etc. Quando as infraestruturas protticas

so fundidas em monobloco (pea nica), aumentam ainda mais a probabilidade da

falta de adaptao ocorrer (SOUZA et al., 2000B, BARBOSA et al., 2010; SANTOS;

MIRANDA, 2010).

Quando se detecta o desajuste da estrutura prottica, seja clinicamente

atravs de sondagem, exame visual ou radiogrfico, ou atravs do teste do parafuso

nico no caso de prteses fixas sobre implante, a estrutura seccionada com auxilio

de um disco de carborundum, unida novamente na boca com resina acrlica ativada

quimicamente tipo Duralay e posteriormente soldada. A soldagem uma alternativa

para a obteno de um melhor ajuste marginal dos retentores metlicos de prteses

fixas de trs ou mais elementos aos respectivos pilares, melhorando a uniformidade

16

na distribuio das foras mastigatrias em detrimento da fundio tipo monobloco

(COSTA et al., 2004a ; CORRA, 2007; SILVA, 2007; DAMACENO et al., 2008;

TIOSSI et al., 2008; TIOSSI et al., 2010). Este procedimento no resulta em

assentamento passivo absoluto, mas sim diminui a tenso ao redor dos implantes

(SAHIN; EHRELI, 2001), e melhora a sua adaptao sobre os mesmos (WISKOTT

et al., 2001). Mesmo diante destes fatos, 74% dos laboratrios de prtese fundem

suas infraestruturas em monobloco (SILVEIRA et al., 2005).

No entanto, durante este processo tambm h a possibilidade de ocorrer

defeitos nas unies soldadas ou distores de todo o conjunto (CORRA, 2007). As

infraestruturas metlicas das restauraes metalocermicas convencionais devem

ainda possuir espessura e desenho do coping de acordo com o metal empregado e

o dente preparado, desenho do pntico, espao para porcelana, natureza do contato

com a mucosa subjacente, espessura e localizao dos conectores e quando

necessrio espao adequado para soldas (RIBEIRO et al., 2005).

Ainda em relao s soldas, a tcnica tradicional (brasagem) necessita de

adio de metal ao processo de soldagem, e este deveria ter um ponto de fuso

menor do que o das partes a serem soldadas, para que no sofressem distores e

tambm para que a solda flusse livremente sobre as superfcies, quando fundida.

Esse ponto de fuso deveria ser pelo menos 100C abaixo da temperatura de fuso

da liga da infraestrutura metlica a ser soldada (ANUSAVICE, 2005).

A fim de evitar as desvantagens da unio por brasagem nos procedimentos

laboratoriais, tais como: morfologia grosseira, porosidades, menor resistncia

corroso, maior distoro, menor resistncia mecnica e maior rea afetada pelo

calor (APOTHEKER et al., 1984; NABADALUNG; NICHOLLS, 1998; SOUZA et al.,

2000a; MIRAGLIA, 2001; SANTOS et al., 2003; COSTA et al., 2004; SOUZA et al.,

2004; BERG et al., 2005; KANASHIRO, 2005; ZUPANIC et al., 2006), novos

mtodos de soldagem esto sendo desenvolvidos (POP, 2010), entre eles temos a

solda TIG (Tungstnio Inerte Gs), tambm chamada de GTAW (Arco de Gs

Tungstnio) e a solda laser.

A solda a laser mais utilizada a de Nd:YAG (Neodmio, trio alumnio

granada), sendo seu primeiro registro de utilizao na odontologia em dezembro de

17

1968 (GORDON; SMITH, 1970) e ano aps ano vem sendo melhor estudada e

utilizada nos trabalhos de prtese convencional e prtese sobre implante. Porm

ainda so poucos os estudos da sua utilizao em ligas de nquel cromo (NiCr).

18

2 REVISO DA LITERATURA

2.1 Soldagem a laser

Gordon e Smith (1970) descreveram princpios bsicos, experincias e as

vantagens da soldagem a laser para as prteses fixas e a adaptao de prteses

parciais removveis de preciso. A primeira soldagem prtica foi realizada em

dezembro de 1968. A soldagem foi feita em prteses fixas de 4 elementos.

Eventualmente, a sobreposio dos tiros do laser foi necessria para o metal fluir.

Dezenove pacientes tinham sido tratados com restauraes usando este mtodo.

Estas envolviam 104 unidades fixas e 3 prteses parciais removveis com encaixes

de preciso. Todas as soldas a laser tinham um comprimento de pulso de 8m/seg e

tinham um nvel de energia que alterava de 11 a 16 Joules. A soldagem a laser das

prteses fixas foi um sucesso e nenhuma unio falhou sob condies normais de

uso pelos pacientes. Uma grande nfase foi dada ao fato da soldagem induzir uma

menor distoro, quando comparada quelas resultantes das transferncias e

soldagem convencional. Salientou-se ainda que a separao das superfcies de

metal no deve ser maior que 0,005 polegadas (0,125 mm) para que haja uma

penetrao adequada pela solda a laser. Os autores concluram que a soldagem a

laser um procedimento laboratorial prtico, no qual a economia de tempo

considervel.

Adrian e Huget em 1977 analisaram a praticidade da utilizao da solda a

laser na confeco de prteses fixas com ligas de Ni-Cr. Os corpos de prova foram

fundidos e seccionados perpendicularmente ao longo eixo sendo que metade dos

corpos de prova, alm de seccionados perpendicularmente, receberam ainda mais

um corte que formava um ngulo de 45 em relao ao longo eixo. Os resultados

mostraram que: as soldas executadas nos corpos seccionados em 45 foram mais

fortes que as soldas nos corpos seccionados perpendicularmente ao longo eixo

(90). Extensas porosidades foram observadas na rea fraturada nos grupos

secionados perpendicularmente ao longo eixo. Mudanas estruturais na liga

ocorreram somente na rea do impacto do laser.

Hulling e Clark, em 1977, compararam a distoro ocorrida em prteses

19

parciais fixas compostas de trs elementos unidos por soldagem a laser, brasagem

e fundidas em pea nica (monobloco). Este estudo pretendeu fazer uma avaliao

objetiva laboratorial da preciso e confiabilidade da soldagem a laser como tcnica

de unio das fundies individuais em comparao a brasagem e fundio em

monobloco. Todos os procedimentos utilizados resultaram em alguma distoro,

entretanto a soldagem a laser e as tcnicas de fundio em monobloco, produziram

significantemente menor distoro do que a brasagem. As mensuraes foram

registradas em m (micrometros) por um microscpio com aumento de dez vezes e

representaram a distoro linear e rotacional combinada, associada s trs tcnicas

analisadas. A soldagem a laser foi a que menor distoro produziu no processo de

unio.

Em 1984, Apotheker et al. realizaram um estudo comparativo entre ligas no

preciosas (Ni/Cr), utilizando um modelo simulando uma prtese parcial fixa de trs

elementos. Metade das peas foram submetidas soldagem a laser e a outra

metade soldada pelo mtodo tradicional, com maarico gs/oxignio. Concluram

que, as prteses soldadas convencionalmente, apresentavam porosidades, que

poderiam servir como foco de corroso, contribuindo para a fratura da pea

prottica. Nas prteses soldadas a laser nenhuma porosidade foi observada.

Quando submetidas a foras que provocassem rupturas, as prteses soldadas a

laser mostraram-se mais resistentes.

Sjgren et al. em 1988, afirmaram que os dados at ento desenvolvidos

sobre soldagem a laser de amostras confeccionadas em Ti c.p. no estavam

relacionados com o ponto de vista Odontolgico. Assim, os autores avaliaram a

resistncia trao, resistncia flexo e porcentagem de alongamento de

amostras em Ti c.p. soldadas a laser, considerando a sua exequibilidade em

prteses dentrias. Foram utilizados espcimes de Ti grau 1 e 2 com 2 e 5mm de

dimetro, respectivamente e com 70mm de comprimento aps a soldagem. Um

aparelho laser Nd:YAG (Lasag AG) foi usado nos procedimentos de soldagem, em

atmosfera de argnio, soldando inicialmente num ponto e em seguida no outro lado

da amostra. Os corpos de prova foram totalmente soldados ao redor, sobrepondo os

pontos de solda. Para comparao, barras de Au tambm foram unidas. Cinco

grupos de 8 amostras cada, foram formados, procurando variar a energia (15, 18,

12, 30 e 18J), o tempo (5, 6, 6, 10 e 6ms) e a frequncia (10,10, 10, 3 e 5Hz). Os

20

resultados indicaram que o mecanismo geral de fratura das amostras no soldada

foi similar aos espcimes soldados, mostrando poros e rachaduras variando em

funo da energia, tempo e frequncia utilizada. Os autores chamam a ateno para

o fato de que o titnio altamente reativo a altas temperaturas e sua composio

alterada durante a operao de soldagem, isto influencia as propriedades mecnicas

na regio da solda. Em barras de 5mm de dimetro uma penetrao da solda de 0,9

mm suficiente na maioria das situaes clnicas.

Roggensack et al. em 1993, avaliaram a viabilidade das tcnicas de soldagem

a laser e plasma em amostras de titnio grau 2, por meio de ensaio de fadiga,

dureza e anlise em microscopia eletrnica. Neste estudo, o nmero de ciclos

estipulado foi de 3 x 106

, e frequncia de 14 Hz. A microscopia eletrnica mostrou

que a zona de solda, nas amostras soldadas a laser, no se apresentava

completamente fundida, sendo que a profundidade de solda alcanada foi de

0,7mm. Nestas, alteraes na estrutura do metal se limitaram zona de solda. Os

corpos-de-prova soldados com plasma exibiram maior zona afetada pelo calor,

superior a 3mm. Porm, no foi observada presena de porosidades ou trincas no

cordo de solda. Em ambos os mtodos, a dureza do metal aumentou na regio da

solda, sendo estatisticamente significante. Os resultados do ensaio de fadiga

mostraram que os procedimentos de soldagem diminuram em cerca de 40% a

resistncia do material, quando comparado s amostras controle. Segundo os

autores, a diferena encontrada nas propriedades das amostras em cada

procedimento pode ser explicada pela durao de cada processo: o mtodo da solda

por plasma acarreta maior rea afetada pelo calor, devido ao processo longo e

contnuo de soldagem; o contrrio ocorre na solda a laser, que limita ao mnimo a

rea afetada pelo calor. Ambos os mtodos mostraram-se adequados para a unio

do titnio, apesar de ambos levarem reduo da durabilidade da pea. A soldagem

a laser apresenta a vantagem de resultar numa menor rea afetada pelo calor, o que

significa menor distoro e, portanto, maior chance de obter assentamento mais

prximo do ideal em prteses sobre implantes.

Em 1993, Yamagishi et al. analisaram as propriedades de placas de Ti c.p.

soldadas a laser e compararam com placas de Ti c.p. intactas usando ensaio de

dureza Vickers e resistncia de trs pontos. Para soldar o titnio sem que ocorresse

21

oxidao, a rea a ser soldada foi isolada do ar. Em todos os mtodos, a soldagem

devia ser executada rapidamente e a liberao de calor no processo ficava restrita a

uma pequena rea. O aparelho utilizado no estudo foi o modelo ML-2220A, com

potncia mxima de 30J e distncia focal de 70mm. Foi realizado um ensaio em

atmosfera no controlada (ar livre) e controlada, usando um bocal que soprava gs

argnio na rea a ser irradiada. Adicionalmente, a superfcie foi analisada em MEV.

Segundo os autores, um obstculo para o xito da soldagem a laser foi o controle da

atmosfera de argnio, para isolar o Ti do ar e prevenir a oxidao. A MEV evidenciou

rachaduras quando o processo foi executado ao ar livre e no quando o controle da

atmosfera era feito. Quando a potncia foi aumentada, a resistncia diminuiu. Assim,

segundo os autores, a soldagem a laser foi efetiva na presena da atmosfera

controlada e com uma intensidade intermediria (15 a 20J ou 0,0041 a 0,0055 watts

por hora). Concluram relatando que esse mtodo oferece vantagens sobre os

outros procedimentos, pois o laser pode ser direcionado numa pequena rea,

concentrando menos calor e consumindo menor tempo.

Berg et al. em 1995, compararam as propriedades mecnicas de barras de

titnio c.p. grau II forjado e fundido, antes e aps seccionamento e unio atravs de

soldagem a laser, com barras de liga de ouro tipo IV fundidas, antes e aps

seccionamento e unio por brasagem. Para a realizao deste estudo foram

confeccionadas 13 barras de dimenses padronizadas para cada material e mtodos

de unio, obtendo-se assim os grupos de titnio fundido e titnio forjado, antes e

aps soldagem, e um grupo de barras fundidas de forma convencional em liga de

ouro tipo IV, antes e aps brasagem. Dez barras de titnio fundido e outras dez de

titnio forjado foram seccionadas e soldadas com 0.95 kV/7.5ms, correspondendo a

um nvel de energia de 15 joules. As barras de ouro foram seccionadas e unidas por

brasagem de maneira convencional. Os pontos de unio de cada material foram

usinados e foram submetidos aos testes de resistncia a flexo e percentual de

alongamento em uma mquina de teste universal (Instron Corp., Canton, Mass.).

Exames com microscopia eletrnica de varredura foram realizadas em amostras

selecionadas a fim de observar as superfcies de eventuais fraturas. Os resultados

mostraram que no teste de resistncia a flexo os diferentes grupos de titnio

apresentaram valores de resistncia menores (25%) do que da liga de ouro

submetido a brasagem (58%). No entanto no houve diferena significante entre os

22

grupos de titnio forjado e fundido. O estudo tambm mostrou que a ductilidade do

titnio forjado foi duas vezes maior que aquela das ligas fundidas de ouro e titnio.

Dentre as barras unidas, aquelas fundidas em ouro mostraram maior fragilidade. O

fator de maior importncia observado na regio das fraturas foi presena de poros.

As amostras de titnio fundidas e no soldadas mostraram uma superfcie da fratura

com poucos poros, porm com bastante rugosidade. Nas barras de titnio soldadas

onde o equipamento de solda foi regulado em 0.95kV/7.5ms houve a formao de

poros maiores, enquanto que barras soldadas com 1.2kV/7.5ms geralmente mostrou

menores poros. A resistncia do titnio soldado a laser igualou-se quela da liga de

ouro unida por brasagem, o que sugeriu que as restauraes dentrias feitas em

titnio forjado ou fundido poderiam satisfazer as necessidades clnicas.

Wang e Welsch, em 1995, compararam o Ti c.p. e a liga Ti-6Al-4V,

abrangendo trs mtodos de soldagem: aquecimento por irradiao de raios

infravermelhos, soldagem com gs inerte e soldagem a laser, utilizando ensaios

mecnicos (dureza Vickers, resistncia uniaxial fratura e porcentagem de

alongamento) e anlise da microestrutura. Devido a grande afinidade com o oxignio

em altas temperaturas, mtodos convencionais de soldagem, que usam a chama de

O2 so indesejveis para unir o Ti e suas ligas. Os mtodos de soldagem nesse

estudo utilizavam cmara protetora. Segundo os autores, as vantagens da soldagem

a laser eram: soldagem precisa, bem definida, sem necessidade de contato direto e

pequena zona afetada pelo calor. As hastes utilizadas tinham 3 mm de dimetro e

40 mm de comprimento. Os espcimes controle tinham 3 mm de dimetro por 80mm

de comprimento. Uma energia de 18 J foi aplicada com 2 Hz e 12 ms. A carga

necessria para fraturar as amostras foi registrada pela mquina Instron. A

microdureza foi conduzida com uma carga de 500g por 15seg numa distncia de

0,5, 1, 3, 5, 7, e 10 mm do stio de fratura. Os resultados indicaram que a liga Ti-6Al-

4V foi a mais resistente em todos os mtodos. Todos os espcimes soldados foram

significantemente mais frgeis do que o grupo controle, com o gs inerte sendo

superior soldagem a laser e irradiao infravermelha. Todos os espcimes

soldados a laser exibiram unies incompletas, dadas pela pouca profundidade de

penetrao do laser. Por isso, o acabamento das unies a laser deve ser evitado.

Tiros sobrepostos de solda podem ser a soluo para este problema.

23

Neo et al. em 1996, avaliaram as propriedades mecnicas do titnio soldado a

laser e soldado com a tcnica do gs tungstnio (GTAW), comparando com o metal

intacto. Alm disso, avaliaram o efeito do tratamento trmico pela simulao da

aplicao de porcelana. Amostras de titnio (grau 2) em forma de alteres (3 mm de

dimetro e 18 mm de comprimento) foram confeccionadas (n=60) e divididas em 3

grupos: G1) controle sem solda; G2) solda a laser, e G3) solda GTAW. Metade das

amostras de cada grupo foram submetidas ao tratamento trmico. Realizou-se

ensaio de resistncia trao em mquina Instron (1 mm/min), que forneceu

informaes sobre resistncia trao, resistncia ao escoamento a mdulo de

elasticidade e porcentagem de alongamento. As amostras soldadas (laser ou

GTAW) apresentaram valores de resistncia trao maiores que o grupo controle.

Porm, quando submetidas ao tratamento trmico, os valores diminuram; o mesmo

ocorreu para resistncia ao escoamento a 0,1%, e mdulo de elasticidade. Os

resultados de porcentagem de alongamento mostraram que as amostras soldadas

com ou sem tratamento trmico apresentaram valores muito inferiores ao grupo

controle. A profundidade alcanada da solda foi 0,7 mm. No caso das amostras

soldadas pelo GTAW, com lenta velocidade de resfriamento, apresentaram melhor

resistncia trao e ao escoamento que o controle de titnio. Os autores

concluram que as propriedades mecnicas do titnio soldado apresentaram-se

semelhantes ao metal intacto.

Tambasco et al. em 1996, relataram que a energia da soldagem a laser

absorvida pela superfcie do metal e convertida em calor, o qual penetra por

conduo no interior do metal. No centro do foco do raio laser, o metal pode ser

vaporizado se for imposta uma frequncia muito alta. Portanto, o sucesso da

soldagem a laser diretamente proporcional a profundidade de penetrao do raio.

O ideal uma espessura de 3 mm e profundidade de soldagem de 1,5 mm para a

maioria das aplicaes. Esta profundidade permite uma resistncia adequada da

junta da solda e minimiza a entrada de calor no metal, promovendo menor distoro

da pea. Uma profundidade de penetrao maior proporcionar maior resistncia,

porm o risco de distoro da pea prottica aumenta. No entanto, deve-se ter

cuidado para no realizar uma penetrao insuficiente, pois resultar em junta de

solda enfraquecida. O grau de penetrao controlado pela variao da voltagem

associada ao pulso do laser e no devido a durao do pulso. Aumentando o tempo

24

do pulso s aumentar a quantidade de energia sobre a pea, mas no a

penetrao da solda. Outro fator que pode afetar esta penetrao o ngulo em que

o raio laser incide sobre a superfcie do metal, o qual deve ser ngulo reto. Os

autores destacam algumas vantagens da solda a laser: apresenta fonte de calor

concentrada de alta energia que reduz problemas de distoro; possibilita a

soldagem no modelo de trabalho, devido a baixa quantidade de calor liberado;

mais precisa, pois exige que as peas de metal estejam em contato direto entre si,

reduzindo o potencial de distoro; a resistncia ao escoamento da junta de solda

idntica ao metal de origem; tempo de trabalho reduzido. Como desvantagens citam

que: alto custo do equipamento; maior espao para posicionar o equipamento;

necessidade de treinamento para conseguir uma qualidade satisfatria das

soldagens; as caractersticas de flexibilidade, condutibilidade trmica, densidade e

composio do metal-base de algumas ligas dificultam a soldagem a laser.

Em 1997, Lee et al. afirmaram que a soldagem a laser tem pouca penetrao,

e a proposta desse trabalho foi determinar a resistncia fadiga do metal Au-Pd

soldados a laser sob trs condies diferentes: contato direto (0,0 mm), distncia de

0,3 mm e distncia de 1,0 mm. Foram utilizados 45 corpos de prova utilizados neste

estudo, com 3 mm de dimetro e 15 mm de comprimento. Para a soldagem, os

autores utilizaram laser Nd:YAG (Exel, American Recovery), sendo que todas as

soldagens foram realizadas sob atmosfera de gs argnio. Para o grupo de

soldagem com distncia de 0,0 mm no foi utilizado nenhum metal de adio. Os

autores concluram que das trs distncias utilizadas neste estudo, 0,0 mm

apresentou maior resistncia fadiga que os outros grupos e a falha ocorreu

predominantemente na extremidade das soldagens.

Wiskott et al. (1997) realizaram um estudo com a finalidade de avaliar as

propriedades de resistncia trao, resistncia fadiga e anlise fractogrfica

(estudo detalhado da superfcie da fratura atravs de MEV) de amostras de liga de

Au-Pd submetidos a soldagem laser, infravermelho e os mtodos tradicionais de

soldagem em forno ou maarico , atravs dos mtodos: 1) soldagem pr-cermica

com tocha propano-oxignio, 2) soldagem ps-cermica com forno de porcelana, 3)

soldagem pr-cermica com fonte infravermelha e 4) soldagem a laser. O aparelho

utilizado para a soldagem laser foi um modelo DL 2000, Dentaurum, Pforzheim,

Alemanha. As soldagens pr-cermicas foram fixadas e aquecidas a 600 graus por

25

40 minutos. Nas soldagens a laser e infravermelho os corpos-de-prova apenas

foram limpos e alinhados. Os testes realizados foram de resistncia trao e

resistncia fadiga, concluindo que as propriedades mecnicas das soldagens

realizadas pela tcnica infravermelha ou laser no foram superiores aos mtodos de

tocha ou forno. As amostras soldadas laser apresentaram resistncia trao

mxima de 633 Mpa, resultados melhores aos dos outros mtodos de soldagem

analisados. A resistncia fadiga foi de apenas 174 Mpa, mais baixo que as

amostras dos outros grupos. Na anlise fractogrfica dos corpos soldados laser

houve a presena de defeitos internos.

Chai e Chou, em 1998 avaliaram as propriedades mecnicas do Ti c.p.

soldado a laser em diferentes condies para determinar os parmetros timos em

termos de durao e voltagem (nvel de energia). Cinquenta e sete espcimes

semelhantes a halteres foram includos em revestimento (Rematitan Plus), fundidos

e divididos em nove grupos experimentais e um grupo controle e analisados quanto

a durao da soldagem (8, 10 e 12ms) e nveis de tenso eltrica (290, 300 e 310V).

Antes da soldagem, radiografias foram obtidas para descartar amostras com

porosidades. Um dispositivo especialmente desenhado, mantinha as partes

prximas para a soldagem com aparelho Laser DL 2002. As amostras foram

divididas em dois grupos de acordo com o stio de fratura (Mesial e Oclusal). Uma

anlise fractogrfica tambm foi realizada. Segundo os autores, a voltagem controla

a energia da soldagem e um aumento na voltagem leva a uma maior profundidade

de penetrao. J a durao do pulso determina o dimetro do ponto de solda e

quanto maior a durao, mais amplo o ponto. A melhor voltagem foi 300 e 310 V

para a resistncia trao e 310 para a flexo. Assim as condies timas foram de

300 V e 12 ms. Relataram que o Ti um dos metais mais utilizados na Odontologia

devido a biocompatibilidade e baixo custo. Segundo os autores, num futuro prximo,

a utilizao de um mesmo metal eliminar o potencial efeito galvnico entre o Ti c.p.

dos implantes, restauraes indiretas e subestruturas de implantes.

Dinato et al. (1998) avaliaram a resistncia flexo de ligas odontolgicas

soldadas por brasagem e a Laser, tendo como grupo controle peas fundidas em

monobloco. A soldagem convencional foi realizada com maarico a gs e oxignio

utilizando um metal de adio correspondente a cada liga. A soldagem Laser foi

realizada em um aparelho modelo DL 2002-S (Dentaurum-Alemanha), tendo como

26

caractersticas um cristal Nd-YAG, uma tenso varivel de 220 a 450V e uma

durao de pulso do raio Laser regulvel de 0,5 a 20 ms. Concluda a confeco dos

corpos de prova pelos trs diferentes mtodos, as amostras foram levadas a uma

mquina de ensaios Instron (modelo 4301), para o teste de resistncia flexo de

trs pontos. Concluram que a liga de Ni-Cr, apresentou resistncia maior do que as

ligas nobres, tanto para os grupos soldados Laser como para os confeccionados

em monobloco, sendo significativamente mais resistentes que os soldados por

brasagem.

Em 1998, Nabadalung e Nicholls compararam a resistncia de unies

soldadas a laser e pelo processo de brasagem utilizando o Co-Cr. Vinte e quatro

amostras foram preparadas e divididas em trs grupos de oito amostras cada uma.

Foi utilizado um gesso do tipo III no preparo das amostras para receber a solda.

Antes da soldagem a laser as amostras secionadas foram jateadas com xido de

alumnio para reduzir a reflexo dos raios. O grupo controle, que no recebeu

soldagem apresentou melhor desempenho mecnico, seguido pela soldagem a laser

e soldagem por brasagem. Verificaram porosidades em ambos processos de

soldagem.

O consenso entre os autores com relao limitada profundidade de

penetrao do laser e extenso dano superfcie foi avaliado por Wang e Chang em

1998 por meio de uma simulao de transferncia de calor tentando explicar esse

comportamento e oferecer um mtodo alternativo de mltiplos pulsos. Um programa

de computador foi utilizado para simular a transferncia de calor ao titnio c.p. e ao

Au durante a soldagem. Os autores relataram trs vantagens da soldagem a laser:

1) o contato direto no requerido; 2) soldagem precisa e bem definida e 3)

pequena zona de aquecimento. Afirmaram que devido pequena profundidade de

penetrao, o acabamento e polimento das unies soldadas a laser devem ser

evitados. Como a zona de soldagem a laser deve ser sobreposta, microfendas

podem atuar como iniciadores das trincas por fadiga, enfraquecendo a unio.

Bezerra et al. em 1999, investigaram a microestrutura, a dureza e a

resistncia corroso de uma liga odontolgica de Au-Pd utilizada em prteses

sobre implantes aps ser submetida a soldagem a laser. Na soldagem a laser

identificou-se trs regies: o cordo de solda, a zona afetada pelo calor (ZAC) e o

27

metal base. O metal base apresentou uma microestrutura granular e o cordo de

solda uma microestrutura dendrtica refinada. A dureza nas regies do metal base e

da ZAC foram maiores do que na regio da solda. A microestrutura da rea da solda

apresentou menor resistncia corroso em relao a microestrutura granular do

metal base envolvido nesta pesquisa. Concluram que a ZAC na soldagem a laser foi

relativamente pequena quando comparada com outros processos de soldagem.

Manicone et al. em 2000, realizaram um estudo com o objetivo de comparar a

microestrutura de unies de titnio soldadas a laser e soldadas por infravermelho

usando microscpio eletrnico de varredura (MEV), avaliao metalogrfica e

microdureza. Quarenta amostras foram fundidas e divididas em dois grupos. O

grupo I foi soldado a laser e o segundo por infravermelho. Anlise em MEV e

metalografia foram realizadas nas reas unidas e nas superfcies no soldadas.

Microdureza foi feita nas amostras seccionadas longitudinalmente com 150g de

carga durante 15s com 7 mm da rea soldada. Fotomicrografias (MEV) revelaram,

para o grupo I, uma interface metal-solda homognea sem microporosidades. O

grupo II exibiu uma demarcao diferente da interface do metal soldado. Avaliao

metalogrfica mostrou para as amostras soldadas a laser somente a presena de

titnio; amostras soldadas com infravermelho mostraram tambm, nas regies

soldadas, nquel e cobre. Os valores de microdureza nas superfcies soldadas foram

altos para ambos os grupos considerados. Os autores concluram que a soldagem a

laser com exclusiva presena de titnio parece ser ideal do ponto de vista biolgico

e ambas as tcnicas exibiram alteraes microestruturais na superfcie aquecida.

Souza et al. (2000a) investigaram a microestrutura e a dureza de uma liga de

Ni-Cr unidas por brasagem e a laser. As amostras possuam 11 mm de comprimento

por 4mm e 1,5mm de largura e espessura respectivamente. Verificaram que na

brasagem o metal base e o cordo de solda apresentam microestruturas distintas, e

na soldagem a laser, utilizando uma energia de 60,48J,12 ms, identificaram 3

regies: o cordo de solda, a zona afetada pelo calor (ZAC) e o metal base. O metal

base da liga de Ni/Cr e a regio unida pela brasagem apresentaram uma morfologia

grosseira, com a presena de precipitados e porosidades e na soldagem a laser uma

estrutura refinada. Estas microestruturas foram coerentes com a energia utilizada

em cada processo de unio. Os resultados de trao da solda a laser foram

superiores aos obtidos pela brasagem. Para ambos os processos de unio, a dureza

28

no cordo de solda foi maior do que no metal base; na soldagem a laser a dureza na

ZAC foi menor do que no metal base. Os autores tambm verificaram que o laser

proporcionou uma energia concentrada, provocando um pequeno aumento de

temperatura no metal base, minimizando a extenso da ZAC (menor que 1,0 mm), e

consequentemente, as peas protticas sofreriam uma menor distoro. Segundo os

autores, o emprego da soldagem a laser em peas protticas de pequena espessura

no deve causar distores significativas, sendo promissora a substituio da

brasagem nesta aplicao.

Souza et al. em 2000b, realizaram um trabalho abordando o procedimento de

soldagem, que apresenta a vantagem de trabalhar com segmentos de prtese, os

quais permitem alm da melhor adaptao, a distribuio uniforme de foras,

minimizando traumas ou falhas na prtese. Avaliaram tambm as propriedades

metalrgicas de unies soldadas de uma liga metlica odontolgica de Au/Pd,

empregando os processos de soldagem a laser e brasagem, atravs de observao

em MEV, e ensaio de dureza. As amostras (10 x 4 x 1,5 mm) foram fixadas com

resina, mantendo uma distncia entre as partes de aproximadamente 0,25 mm e

posicionadas em material refratrio de revestimento. Aps a remoo da resina, o

espao foi preenchido pelo material de adio, utilizando um maarico ar/gs GLP.

Para a soldagem a laser empregou-se o mesmo procedimento de fixao das

amostras, com potncia de 310 V durante 10 ms. As amostras soldadas por

brasagem apresentaram, na observao em MEV, microestrutura granular com a

presena de precipitados e porosidades por toda a regio do cordo de solda. J as

amostras soldadas a laser apresentaram no cordo de solda uma microestrutura

dendrtica refinada e uma zona de transio bem definida. Segundo os autores, o

resultado das amostras soldadas por brasagem est condizente com o processo

empregado, pois ao apresentar menor velocidade de resfriamento (80,09C/s) que a

soldagem a laser (5,96 x 103

C/s), tende a produzir uma microestrutura mais

grosseira, no caso, granular. O ensaio de dureza mostrou que nas amostras

soldadas por brasagem, a dureza foi maior no cordo de solda que no metal base

devido oxidao e presena de precipitados, causando endurecimento. Na

soldagem a laser, a dureza foi estatisticamente semelhante na zona afetada pelo

calor (ZAC) e no metal base, e menor na solda. Na brasagem, devido ao

aquecimento de uma grande regio da pea a ser soldada, a ZAC no metal base

29

maior, podendo ocasionar distores na pea. Na soldagem a laser, o feixe transfere

menor energia ao metal base, minimizando o tamanho da ZAC e consequentemente

a distoro na pea prottica, sendo esse processo mais adequado para aplicaes

odontolgicas.

Bertrand et al. em 2001, avaliaram a qualidade da tcnica da solda a laser

aplicada s ligas no preciosas como Ni/Cr e Cr/Co. Os autores procuraram

determinar os parmetros de soldagem apropriados que alcanariam profundidade

de solda e ausncia de trincas ou incluso de gs. As amostras, confeccionadas em

dimetros variados (0,6 a 2,0 mm e 3 mm) foram soldadas, variando-se a potncia

da solda de 255 a 295 V e durao de pulso de 3 a 13,5 ms de acordo com o

dimetro, observadas em microscpio, submetidas aos ensaios de resistncia

trao e microdureza, sendo os resultados comparados aos das amostras intactas.

Os autores constataram a presena de altos nveis de boro e carbono em amostras

de Ni/Cr, impurezas que provavelmente foram responsveis pela pobre capacidade

de solda apresentada. Alm disso, os valores de resistncia trao diminuram

medida que aumentou o dimetro das amostras. Houve penetrao completa da

solda nas amostras de Cr/Co. A regio central da solda apresentou valores mais

elevados de microdureza que o metal base, devido provavelmente s alteraes na

microestrutura do metal, causadas pelo rpido resfriamento. As amostras soldadas,

quando comparadas s originais, apresentaram valores menores de resistncia

trao e alongamento. Segundo os autores, a soldagem a laser demonstrou ser um

mtodo eficiente de unio de ligas no preciosas, alcanando penetrao de 2 mm

de profundidade, espessura usual das peas que necessitam de reparo.

Em 2001, Miraglia estudou a resistncia de unies soldadas em quatro ligas

metlicas, Pd/Ag, Ni/Cr, Au tipo III e Ti c.p., em funo das tcnicas de soldagem

convencional e a laser, tendo como controle as fundies em monobloco. Dez

padres em resina para cada tcnica de unio foram fundidos, perfazendo trinta

corpos de prova para cada liga utilizada, exceto para o Ti c. p. que recebeu apenas

a soldagem a laser e fundio em monobloco. Dos resultados gerais obtidos

concluiu-se que a tcnica de fundio em monobloco a mais resistente. A autora

salienta que as ligas que contm quantidades de Ag acima de 20%, a luz laser

refletida, impedindo a unio entre as partes. Para essas ligas, a soldagem

convencional apresentou valores capazes de suportar as foras geradas durante a

30

mastigao. Com a liga de Ni/Cr, tanto a soldagem convencional como a laser

apresentaram resultados altamente satisfatrios (437,34 MPa e 567,43 MPa,

respectivamente).

Wiskott et al. em 2001 analisaram a microestrutura da brasagem e de soldas

utilizadas para Ti c.p. Foram realizadas anlises de micrografias, caractersticas

elementares e a dureza de estruturas confeccionadas em Ti c.p. soldadas por quatro

diferentes mtodos: solda a laser, soldagem a arco eltrico (GTAW), feixe de

eltrons (EBW Electron Bean Welding) e solda de Au para preenchimento. As

superfcies das fraturas foram analisadas por MEV, a composio da junta

determinada por meio da anlise radiogrfica de disperso e a dureza mensurada

em locais especficos. Enquanto a solda a laser apresentou uma estrutura intacta, as

soldagens a arco eltrico e a feixe de eltrons apresentaram significativa zona

afetada pelo calor ao redor da junta. O feixe de eltrons aumentou este fenmeno; a

solda a arco eltrico rompeu o padro granular. Segundo os autores, as

microestruturas foram caracterizadas por comportamento diferente nas juntas que

eram altamente resistentes trao enquanto a resistncia fadiga apresentou

menor variao nas juntas testadas.

As propriedades mecnicas da soldagem a laser e as mudanas estruturais

da zona soldada foram relatadas por Wu et al. (2001). Em diferentes condies de

voltagem e frequncias de pulso, foram soldadas ligas de Ni-Cr, Co-Cr e titnio c.p.

Para a liga de Co-Cr, obteve-se mdias de 335 MPa (250V) e de 573 MPa (330V). A

zona afetada pelo calor apresentou partculas cristalinas pequenas e no final da

solda, foram observados intervalos com o formato de "dedo e na regio central das

hastes apresentou uma zona preta circular. De acordo com os resultados obtidos, os

autores verificaram que a voltagem foi proporcional profundidade da solda do Ti

c.p. e em proporo inversa resistncia, com mdias de 221 MPa (250V) e 154

MPa (330V). Tambm observaram que a partcula cristalina na zona afetada pelo

calor aumentou e a fase slida se expandiu; o intervalo do cristal se oxidou, e a

estrutura mudou para o aspecto de favo-de-mel. Segundo eles, a solda a laser

possui propriedades favorveis solda de Co-Cr e Ni-Cr, mas seu efeito em titnio

ainda discutvel.

Zavanelli e Henriques, em 2001, avaliaram a resistncia fadiga e corroso

31

de amostras confeccionadas em Ti c.p. e liga de Ti-6Al-4V submetidas soldagem a

laser. Foram confeccionadas 33 amostras de cada metal, em forma de halteres (2,3

x 40 mm). Para simular a condio clnica de esforo contnuo, foi realizado ensaio

de fadiga, sendo as amostras divididas em trs grupos: ciclagem mecnica imersa

em soluo de saliva artificial; soluo de saliva artificial fluoretada e sem imerso.

Aps a fratura, as amostras eram reposicionadas e unidas por meio de soldagem a

laser (300 V, 10 ms e 0 Hz) e novamente submetidas ao ensaio de fadiga nas

mesmas condies citadas, at a fratura, sendo as partes observadas em

microscpio eletrnico de varredura. O nmero de ciclos necessrios para a fratura

foi comparado entre as amostras intactas e soldadas. Os resultados mostraram que

houve diferena significante entre amostras intactas e soldadas (11060 e 6145 ciclos

respectivamente); quanto s condies do ensaio houve diferena significante entre

sem e com as solues de saliva, entretanto, no houve diferena entre a soluo

sem flor e a soluo com flor (16186, 5674 e 3948 respectivamente). A

observao em MEV constatou defeitos internos na solda, sugerindo inadequada

penetrao do laser, sendo considerado o mais importante fator na resistncia da

unio. A resistncia corroso do titnio est na dependncia da estabilidade da

camada superficial de xido, sendo demonstrado que a presena de ons flor

prejudica esta proteo.

Liu et al. em 2002, realizaram um estudo com o objetivo de examinar a fora

de unio de titnio soldado a laser usando vrios nveis de energia laser. Discos

fundidos de titnio (0,5 X 3,0 X 40 mm e 1,0 X 3,0 X 40 mm) foram preparados e

cortados perpendicularmente no centro do disco. As metades foram fixadas num jig

e soldadas usando laser Nd:YAG a vrios nveis de energia, com aumentos de 30A,

variando de 180 a 300A. As profundidades de penetrao do laser no titnio foram

medidas em vrias condies de potncia de energia, durao do pulso e dimetro

do ponto para determinar as condies apropriadas para estes parmetros. Baseado

na correlao entre os resultados obtidos para profundidade de penetrao e

tamanho das amostras (espessura: 0,5 e 1,0mm, largura: 3,0mm), a durao do

pulso e o dimetro do ponto usados neste estudo foram 10ms e 1,0mm,

respectivamente. Trs pulsos de laser (dimetro do ponto: 1,0mm) foram aplicados

de um lado para soldar toda a extenso das amostras (3,0mm). Amostras no

cortadas foram usadas como grupo controle no soldado. Foram realizados testes

32

de trao. Para as amostras de 0,5mm de espessura, a resistncia fratura para as

amostras soldadas a laser com corrente de 240, 270 e 300A no foram

estatisticamente diferentes das amostras do grupo controle. No houve diferena

significativa na resistncia fratura entre as amostras de 1,0mm de espessura

soldadas a correntes de 270 e 300A e o grupo controle. Os autores encontraram

foras de unio similares entre as amostras soldadas a laser e o metal de origem

(grupo controle).

Santos et al. em 2002, avaliaram os efeitos da solda a laser nas propriedades

estruturais e na resistncia corroso de amostras confeccionadas em Au/Pd.

Amostras cilndricas foram confeccionadas (10 mm x 2,7 mm ), submetidas

soldagem a laser, seccionadas, embutidas em resina polimrica, e receberam

acabamento com lixas abrasivas. Utilizou-se MEV para realizar a anlise

metalogrfica do metal base e da regio da solda; o ensaio eletroqumico de

corroso utilizou soluo de NaCl. O resultado da metalografia apresentou

microestrutura granular bifsica para o metal base com presena de precipitados

formados por Au, Ag, Pd, sendo o Au o elemento majoritrio. A regio da solda

apresentou uma microestrutura refinada, proveniente da alta velocidade de

esfriamento imposta pela solda a laser. No ensaio de dureza, o metal base

apresentou valores de dureza superiores ao cordo de solda, enquanto que para a

corroso, o cordo de solda apresentou maiores valores de resistncia.

Wu et al. (2002) estudaram a morfologia e a microestrutura de diferentes ligas

soldadas a laser. Foram emparelhadas vrias ligas metlicas e titnio c.p. em quatro

grupos: Au-Pt e Ni-Cr; Au-Pt e Ti c.p., Ti c.p. e Ni-Cr; Ni-Cr e Co-Cr, os quais foram

soldados a laser. Os poros identificados por MEV, foram observados nas zonas

afetadas pelo calor. Na unio do Au-Pt e Ti c.p., o titnio foi misturado gradual e

uniformemente liga de Au-Pt com limite definido e aumento em tamanho do gro

cristalino. No entanto, no titnio foi observada uma morfologia irregular e orifcios

com limites definidos; no grupo de Ni-Cr e Ti c.p., uma mistura regular, transio

lenta entre gros cristalinos na interface do Ni-Cr e no titnio foi observada leve

alterao, limite definido e trincas pequenas; no grupo de Co-Cr e Ni-Cr, foi

verificado um limite indefinido em ambos os lados que so resultados de uma rede

de aspecto cilndrico observada na fase de fuso. A maioria dos elementos

difundidos apresentavam-se distante da zona de fuso. Segundo os resultados

33

deste estudo, os autores verificaram que a hibridao do titnio c.p. e qualquer outra

liga no indicada, no entanto, o efeito da solda a laser em diferentes ligas pode ser

indicada, exceto para titnio c.p.

No sabido ao certo de como alguns componentes do gesso dental afetam

a soldagem a laser nas ligas de Ti. Fugioka et al. em 2003 em seu estudo,

analisaram os problemas metalrgicos causados pelo gesso dental nas estruturas

odontolgicas fabricadas em Ti c.p. Para a soldagem foi utilizado um aparelho laser

Nd:YAG e as estruturas metlicas foram divididas em um grupo fixado com gesso e

o outro no. As propriedades metalrgicas das soldas foram avaliadas pelo teste de

dureza Vickers, observao da microestrutura, observao de fraturas na superfcie

anlise quantitativa de oxignio e hidrognio. As soldagens que estavam fixadas

pelo gesso apresentaram um aumento de dureza, existncia de uma estrutura em

forma de agulha, superfcie frgil para fratura e aumento da concentrao de

oxignio e hidrognio em comparao ao metal base. Nas estruturas soldadas sem

a fixao de gesso, estas caractersticas no foram observadas. Portanto foi

demonstrado que as estruturas metlicas fixadas em gesso apresentaram soldas a

laser mais frgeis.

Santos et al. (2003) investigaram a resistncia corroso, em meio e

condies que simulam a agressividade da cavidade oral, de uma liga de AuPd

utilizada na confeco de prteses odontolgicas sobre implantes, antes e depois de

serem submetidas ao processo de soldagem a laser e por brasagem. Os corpos de

prova foram construdos com formato cilndrico, com dimenses de 0,27 cm de

dimetro e 1,0 cm de comprimento e foram submetidos ao processo de soldagem

com juntas tipo topo. Para a soldagem a laser foi utilizada a soldadora Dentaurum

com potncia do feixe prxima a 5 KW durante 12 ms, gerando uma energia de

soldagem de aproximadamente 49,60 J. Na solda por brasagem manteve-se uma

distncia de 0,25mm entre os corpos de prova para a adio de metal de

preenchimento e foram soldados utilizando-se um maarico ar/gs GLP. As

amostras foram colocadas em uma clula eletroqumica composta de trs eletrodos:

o de trabalho; o de referncia, que utilizou o calomelano saturado e o auxiliar, um

eletrodo de grafite. Como eletrfito, utilizou-se uma soluo aerada de NaCl (0,9%)

que simula as condies e a agressividade do meio bucal. Concluiu-se que as trs

regies estudadas, metal base, solda a laser e solda por brasagem, possuem boa

34

resistncia em meio de NaCl a 0,9%. O processo por solda a laser, por causa de sua

transformao na estrutura metalrgica, confere a essa estrutura uma maior

resistncia corroso, quando comparada estrutura do metal base e solda por

brasagem.

Baba et al. (2004) avaliaram a resistncia mecnica da liga de Co-Cr soldada

a laser e tambm os efeitos da energia de sada do feixe de raio laser e diferentes

mtodos de soldagem para esta liga. Foram fundidas, em liga de Co-Cr, placas com

dimenses de 0,5 x 3,0 x 40,0 mm2 e 1,0 x 3,0 x 40 mm2 e cortados ao meio, aps

sua fundio. As duas partes de cada placa separada foram posicionadas e fixadas

em uma base. A durao de pulso do laser e seu dimetro de foco foram

padronizados, respectivamente em 10,0 ms e 1,0 mm, a todos os corpos de prova. A

energia da sada dos feixes de raios laser variou a partir de 180 at 310 A, com

aumento de 30 A por grupo. Para as placas com 0,5 mm de espessura, a soldagem

foi feita em apenas um lado (soldagem simples), por toda a largura de 3,0 mm das

placas. Para os corpos de prova com espessura de 1,0 mm foram aplicados trs

tiros a um lado da placa ou trs tiros a cada lado (soldagem dupla), por toda a sua

largura (3,0 mm). Como controle, utilizou-se placas sem cort-las ao meio. Para os

corpos de prova com 0,5 mm de espessura e soldados com tenso de 270 at 300 A

no apresentaram estatisticamente diferentes dos grupos de controle. As placas de

1,0 mm soldadas com tenso de 270 A apresentaram a maior fora de unio da

solda a laser.Os resultados observados pelos pesquisadores tambm demonstraram

que, para todas as tenses estudadas, houve uma piora na fora de resistncia das

placas soldadas a laser em relao aos grupos controle. Vrias rachaduras foram

observadas nas superfcies da linha de solda antes da fratura das peas e para os

espcimes com 1,0 mm de espessura, estas rachaduras poderiam causar uma

diminuio na fora de unio da liga de Co-Cr soldada a laser. Para a tenso de 300

A estas rachaduras eram mais numerosas que para as superfcies soldadas com

270 A, o que pode explicar a menor fora de unio das soldas com 300 A. Com os

resultados deste trabalho, os autores afirmam que a soldagem a laser, das ligas de

Co-Cr, em condies adequadas, proporciona bons resultados.

Costa et al. em 2004(a), verificaram a distoro linear das prteses sobre

implantes, fundidas em monobloco e fundidas em seces e soldadas a laser e por

brasagem sobre um modelo de uma mandbula edntula com cinco anlogos de

35

pilares de implantes, paralelos entre si com distncia de 10mm medidos de centro a

centro. Sobre estes foram parafusados novos cilindros de ouro, com torque de

10N/cm. Ento foram executadas 15 infraestruturas metlicas que foram divididas:

GC Adaptao passiva dos cilindros de ouro; GM monobloco, GB segmentos

soldados por brasagem e GL segmentos soldados a laser (Laser Dentaurum com

325V, 5,2 KW, 14 ms e 3.71 x 105J) . Observaram-se as estruturas fixadas com

parafusos novos sob microscpio de mensurao. A medio foi realizada na

vestibular direita e esquerda e da mesma forma na lingual da interface

cilindro/anlogo e dados anotados em tabela apropriada. Para o eixo y, a tcnica de

soldagem a laser (Mdia=12,41 e Dp=11,12) produziu menos distoro

significativamente do que a tcnica de brasagem (Mdia=23,06 e Dp=21,88) seguida

pela tcnica de monobloco (Mdia=39,83 e Dp=21,88) p=0.05. Para o eixo x,

somente o grupo Monobloco apresentou diferena significativa para as demais

tcnicas (Mdia=45,66 e Dp=21,56).

Costa et al. em 2004(b) realizaram um estudo comparativo feito entre dois

mtodos de confeco de prtese unitria suportada por implante. Para tanto

incluram no centro de um bloco de resina um implante rosqueado de 3.75mm de

dimetro por 10.0mm de comprimento (3i Implant innovations, Brasil) e sobre este foi

parafusado com torque de 20N.cm 15 pilares UCLA torneados anti-rotacionais

(137CNB, Conexo Sistemas de Prteses, Brasil) sem qualquer procedimento

laboratorial (grupo controle - GC). A partir de um molde de silicone, 15 componentes

tipo UCLA calcinveis (56CNB, Conexo Sistemas de Prteses, Brasil) foram

parafusados (20N.cm) ao implante e receberam enceramentos padro (face

vestibular plana) os quais foram fundidos em titnio (grupo fundio - GF). 15

componentes, tipo UCLA torneados em titnio (137CNB, Conexo, Sistemas de

Prteses, Brasil) receberam o mesmo enceramento padro e estes copings foram

fundidos em titnio separados e soldados a laser aos respectivos pilares em seu

bordo (grupo soldagem a laser- GSL), com aparelho Dentaurum, 330J e pulso de 9,0

ms. A adaptao marginal foi observada na interface implante/componente, sob

microscpio de medio, no eixo y em 4 pontos de referncia na vestibular, lingual,

mesial e distal previamente marcados no bloco. As mdias aritmticas foram obtidas

e uma anlise dos dados foi feita para determinar o teste estatstico mais apropriado.

Os dados estatsticos descritivos (m) para Controle (mdia desvio padro:13.50

36

21.80; mediana 0.00), para fundio (36.20 12.60; 37.00), para Laser (10.50

12.90; 3.00) foram submetidos ao ruskal- allis OV , 5 . esultados: Os

testes mostraram ue os valores mdios de distor o diferem estatisticamente (k

1 . 0 df p 0.001 0.05). O teste unn s (5%) mostra diferena entre fundio e

os outros dois grupos. Concluso: No eixo y, os menores valores de distoro foram

obtidos pelo grupo soldagem a laser de bordo (GSL).

Iwasaki et al. (2004) analisaram a distoro da soldagem a laser em titnio,

sob diferentes condies operacionais. Foi utilizado o Laser Nd:YAG e observado

que a distoro aumentou aps cada ponto de soldagem ao longo da zona soldada

de um lado, mas diminuiu aps a soldagem do outro lado (quando o espcime era

soldado em dois lados). No caso da distoro observada no primeiro lado soldado,

ocorreu em funo da corrente, do dimetro da solda utilizada e em virtude da solda

solidificada, quando aplicada nestes parmetros. Em funo da fuso ocorreu a

contrao da pea, e consequentemente, distoro. Segundo os autores, a

soldagem em quatro pontos diminuiu significativamente a distoro, assim como a

soldagem de ambos os lados.

Em 2004 Zavanelli et al. avaliaram a resistncia fadiga e corroso de

amostras confeccionadas em Ti c.p. e liga de Ti-6Al-4V submetidas soldagem a

laser. Foram confeccionadas 30 amostras de cada metal, em forma de alteres (2.3 x

40mm) preparadas por fundio por cera perdida com o Sistema Rematitan. Para

condio clnica de esforo contnuo, foi realizado ensaio de fadiga, sendo as

amostras divididas em trs grupos: ciclagem mecnica imersa em soluo de saliva

artificial, soluo de saliva artificial fluoretada e sem imerso. Aps a fratura, as

amostras foram reposicionadas e unidas por meio de soldagem a laser com

voltagem de 300V, pulso de 10ms e frequncia de 0 hz e novamente submetidas ao

ensaio de fadiga nas condies citadas, at a fratura. As superfcies das fraturas

foram observadas em MEV e o nmero de ciclos necessrios para a fratura foi

comparado entre as amostras intactas e soldadas. O nmero de ciclos para a falha

dos espcimes soldados e intacto foi comparada por anlise de varincia e teste de

Tukey a um nvel de probabilidade de 5%. Os resultados mostraram que houve

diferena significante entre amostras intactas e soldadas (11060 e 6145 ciclos

respectivamente); quanto as condies do ensaio houve diferena significante entre

ar e as solu es de saliva, entretanto, no houve diferen a entre solu o sem e

37

com flor (16186, 5674 e 3948 respectivamente). A observao em MEV constatou

defeitos internos da solda, sugerindo inadequada penetrao do laser, sendo

considerado o mais importante fator na resistncia da unio. A resistncia

corroso do Ti est na dependncia da estabilidade da camada superficial de xido,

sendo demonstrado que a presena de ons prejudica esta proteo.

Suzuki et al. em 2004, descreveram as vantagens da utilizao da solda a

laser no reparo de grampos de Prtese Parcial Removvel, como: tempo de trabalho

reduzido, no h a necessidade de incluso em revestimento e de metal para solda,

no causa danos na resina acrlica da prtese, menor aquecimento da pea e assim,

menor distoro. Para o processo de soldagem foi utilizada potncia de 180 V e

durao do pulso de 3 ms. Segundo os autores, estes grampos poderiam ser

soldados de forma convencional, apresentando, contudo, as desvantagens de

grande risco de nova fratura pela concentrao de estresse, descolorao devido

corroso qumica e eltrica, dificuldade da solda convencional no Ti devido

contaminao e possveis danos na resina acrlica da prtese.

Anusavice (2005) recomendou que a solda deveria ter um ponto de fuso

menor do que o das partes a serem soldadas, para que estas no sofressem

distores e tambm para que a solda flusse livremente sobre as superfcies,

quando fundida. Esse ponto de fuso deveria ser pelo menos 100C abaixo da

temperatura de fuso da liga a ser soldada. Enfatizaram ainda a necessidade de as

prteses fixas em ligas de ouro apresentarem o mesmo padro de adaptao obtido

com os retentores antes e aps a soldagem, considerando a importncia do uso dos

fundentes, pois a sua no utilizao pode provocar a presena de porosidades, aps

a solidificao da solda e influir na resistncia da unio soldada. Sugeriram tambm

que a solda deveria ser resistente corroso causada pelos fluidos bucais e

relacionara a distncia entre as reas a serem soldadas a trs fatores: expanso

trmica do revestimento, expanso trmica do metal e contrao da solda na

solidificao. Para prevenir distores durante a soldagem, os autores aconselharam

que se tivesse um espao de 0,1mm entre as reas a serem unidas, pois um

intervalo excessivo aumentaria essas distores. Recomendaram tambm para

minimizar os problemas acima apontados, a utilizao de revestimento base de

quartzo, por apresentar menor expanso trmica e o aquecimento do bloco de

revestimento feito no forno at uma temperatura de 438C, embora aceitassem que

38

pudesse ser aquecido antes da soldagem, com um maarico ou bico de Bunsen.

Baba e Watanabe em 2005, examinaram a profundidade de penetrao da

solda a laser no titnio c.p., Ti-6Al-4V, Ti-6Al-7Nb, Co-Cr e ouro tipo IV utilizando

parmetros de soldagem variados. Segundo os autores, no procedimento de solda a

laser, alguns parmetros como voltagem, dimetro do ponto de solda e durao do

pulso podem ser alterados a fim de se conseguir o melhor resultado. Foram

confeccionadas amostras (3 x 8 x 50 mm) dos metais selecionados e submetidas a

soldagem com os seguintes parmetros: voltagem de 160 a 340 V (incrementos de

20 V); dimetro do ponto de solda de 0,4 a 1,6 mm (incrementos de 0,2 mm) e

durao do pulso de 10 ms. Aps a soldagem, cada amostra foi partida na regio da

solda, que recebeu a irradiao em apenas uma superfcie. A profundidade da

penetrao da solda foi medida na superfcie interna da regio partida (distncia

vertical da superfcie do metal at o ponto mais profundo da solda). Os resultados

mostraram que a profundidade variou de acordo com as combinaes de voltagem e

dimetro do ponto (o mximo conseguido foi de 1,0 mm). Quando foi utilizada maior

voltagem e menor dimetro do ponto de solda, a profundidade aumentou para cada

metal, pois aumentava-se a energia do pulso. A profundidade de penetrao do

laser com a mesma energia em cada metal depende das propriedades do metal

como condutibilidade trmica e taxa de absoro do feixe de laser.

Botega em 2005, avaliou a resistncia trao e alongamento de amostras

de diferentes dimetros (1,5, 2,0 e 5,0 mm) fundidas em titnio c.p. submetidas a

soldagem a laser em diferentes distncias de soldagem (0,0 mm e 0,6 mm). Foram

confeccionadas 45 amostras, separadas em 9 grupos (n= 5): G1) dimetro 1,5 mm

controle (no submetidas soldagem); G2) dimetro 1,5 mm e distncia zero; G3)

dimetro 1,5 mm e distncia 0,6 mm; G4) dimetro 2,0 mm (controle); G5) dimetro

2,0 mm e distncia zero; G6) dimetro 2,0 mm e distncia 0,6 mm; G7) dimetro 5,0

mm (controle); G8) dimetro 5,0 mm e distncia zero; e G9) dimetro 5,0 mm e

distncia 0,6 mm. Aps a fundio, todas as amostras, exceto as dos grupos

controle, foram seccionadas e unidas, para a soldagem com as seguintes

especificaes: 320V / 9 milissegundos (ms) (amostra de 1,5mm), 330V / 9 ms

(amostra de 2,0mm) e 350V / 9 ms (amostra de 5,0mm) em um aparelho de

soldagem a laser Desktop-F (Dentaurum KG). Aps a soldagem, foram submetidas

ao ensaio de resistncia trao at a ruptura em mquina servo hidrulica. As

39

superfcies de fratura foram analisadas em microscpio eletrnico de varredura. Os

resultados foram submetidos Anlise de Varincia e teste de Tukey (p

40

brasagem e a soldagem a laser, em estruturas metlicas de uma prtese clssica de

Brnemark. Dez estruturas fundidas em Ni-Cr foram segmentadas em quatro partes

e analisadas no MEV em pontos pr-estabelecidos, vestibular e proximal, totalizando

8 pontos de anlise para cada estrutura. Na primeira fase, foi mensurada a fenda

marginal existente entre o anlogo do implante e o abutment UCLA antes da unio

destes segmentos atravs da brasagem e da solda a laser. Aps esta anlise inicial,

as 10 estruturas foram divididas aleatoriamente em dois grupos. O grupo que seria

unido pelo processo de brasagem, utilizando maarico gs/oxignio, apresentou

uma fenda marginal mdia de 5,94 m, j o grupo que seria unido atravs da

soldagem a laser, uma fenda marginal mdia de 7,22 m. Os segmentos de cada

estrutura metlica foram parafusadas com 10Ncm aos respectivos anlogos da

plataforma de trabalho e unidos com resina acrlica. Aps a polimerizao da resina,

a estrutura foi desaparafusada e submetida ao processo de brasagem ou da

soldagem a laser e analisada no MEV. A mdia das fendas marginais aps o

processo de brasagem passou a ser de 18,80 m e a mdia das fendas marginais

aps a soldagem a laser passou a ser de 12,38 m. A anlise de covarincia

mostrou que a diferena das fendas depois da unio atravs da brasagem foi maior

que a diferena das fendas obtidas atravs da soldagem a laser (p=0,001). Apesar

da brasagem apresentar uma distoro significativamente maior quando comparada

soldagem a laser, ambas mostraram valores de fenda marginal clinicamente

aceitveis. No entanto, ficou evidente a facilidade de execuo da tcnica a laser em

relao brasagem, principalmente no que tange ao tempo necessrio para a

realizao de cada uma delas.

Ribeiro et al. (2005) tiveram como objetivo, por meio da reviso da literatura,

abordar e discutir as formas e caractersticas que as infraestruturas metlicas das

restauraes metalocermicas convencionais devem possuir para obter sucesso.

Devem ser observados a espessura e o desenho do coping de acordo com o metal

empregado e o dente preparado, o espao para porcelana, o desenho do pntico e a

natureza do contato com a mucosa subjacente, a espessura e localizao dos

conectores e espaos para soldas, localizao e tipos dos pontos de contato oclusal

e proximal. fundamental que o cirurgio-dentista seja criterioso no planejamento e

prova da infraestrutura metlica para que seja alcanado um trabalho bem sucedido.

Em relao a solda, pode-se concluir que: esta deve ser realizada aps a remoo,

41