000747933

description

Transcript of 000747933

-

UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL ESCOLA DE ENGENHARIA

PROGRAMA DE PS-GRADUAO EM ENGENHARIA DE PRODUO

Clvis Geordane Fernandes

Metodologia para melhorar a confiabilidade

de subsistemas atravs de anlise de falhas e

testes acelerados

Porto Alegre

2010

-

Clvis Geordane Fernandes

Metodologia para melhorar a confiabilidade de subsistemas atravs de anlise de

falhas e testes acelerados

.

Dissertao submetida ao Programa de Ps-Graduao em Engenharia de Produo da Universidade Federal do Rio Grande do Sul como requisito parcial obteno do ttulo de Mestre em Engenharia de Produo, modalidade Profissional, na rea de concentrao em Sistemas de Qualidade.

Orientador: Prof. Flvio Sanson

Fogliatto, Ph.D.

Porto Alegre

2010

-

Clvis Geordane Fernandes

Metodologia para melhorar a confiabilidade de subsistemas atravs de anlise de

falhas e testes acelerados

Esta dissertao foi julgada adequada para a obteno do ttulo de Mestre em Engenharia de

Produo na modalidade Profissional e aprovada em sua forma final pelo Orientador e pela

Banca Examinadora designada pelo Programa de Ps-Graduao em Engenharia de Produo

da Universidade Federal do Rio Grande do Sul.

_________________________________

Prof. Flvio Sanson Fogliatto, Ph.D.

Orientador PPGEP/UFRGS

_________________________________

Prof. Carla Ten Caten, Dr.

Coordenador PPGEP/UFRGS

Banca Examinadora:

Professor Jos Lus Duarte Ribeiro, Dr. (PPGEP/UFRGS)

Professora Liane Werner, Dr. (DMAT/UFRGS)

Professor Michel Jos Anzanello, Ph.D. (CNPq)

-

Dedicatria

Dedico esta dissertao de mestrado aos

meus pais, sempre presentes em minha

educao, me apoiando e incentivando

em todos os momentos.

-

AGRADECIMENTOS

Agradeo meus pais, Osvaldir e Valria, pelo apoio e compreenso demonstrado

durante a realizao do trabalho, visto que, por muitas vezes, no foi possvel dedicar

muito tempo a eles. Agradeo tambm aos meus amigos, que tambm demonstraram

compreenso pelo tempo que precisei dedicar a dissertao.

Sou grato ao meu orientador, Flvio S. Fogliatto, pelo apoio e contribies

oferecidas durante o desenvolvimento e concluso desta dissertao.

Finalmente, agradeo a John Deere, pela oportunidade proporcionada para a

realizao deste curso de ps graduao e formao como mestre.

-

RESUMO

Esta dissertao prope uma metodologia de estimativa de vida til de componentes

mecnicos atravs de atividades de Confiabilidade inseridas no Processo de

Desenvolvimento de Produtos (PDP). Atividades das fases de projeto so apresentadas

em uma aplicao prtica, em um sistema de uma colhedora de gros. Busca-se

estruturar uma Anlise de Causa Raiz (ACR) integrada a uma Anlise dos Modos e

Efeitos de falha (FMEA), para que os resultados da FMEA sejam de melhor qualidade.

Aps a gerao de solues para o sistema, faz-se a verificao e validao em

bancadas aceleradas de teste, onde o tempo de validao comprimido. Os resultados

desses testes so utilizados para a anlise de confiabilidade, comparando-se a

configurao atual com a proposta na FMEA. Alm deste estudo, este artigo apresenta

uma reviso de conceitos tericos de PDP, Confiabilidade e Garantias.

-

ABSTRACT

This dissertation proposes a methodology to estimate the life of mechanical components

using Reliability activities in the Product Development Process (PDP). Design activities

are illustrated through a case study using a specific system of a harvest combine. This

work integrates Root Cause Analysis (RCA) with Failure Mode and Effect Analysis

(FMEA) with the goal of attaining better quality in the FMEA results. Such results lead

to product improvement that need to be submitted to verification and validation tests,

which will be performed in accelerated test, to minimize validation time. Test results are

used in a reliability analysis comparing the current and proposed design. This work also

presents a revision of theoretical concepts related to PDP, Reliability and Warranty.

-

LISTAS DE FIGURAS

Figura 1. Modelo de Referncia PDP..............................................................................23

Figura 2. Modelo PDP e atividades de confiabilidade....................................................25

Figura 3. Ciclo PDCA e atividades de confiabilidade.....................................................27

Figura 4. Fluxograma de atividades do projeto conceitual..............................................30

Figura 5. Classificao das falhas....................................................................................36

Figura 6. Caracterstica dos tipos de falha......................................................................36

Figura 7. Etapas do processo de Anlise de Causa Raiz.................................................39

Figura 8. Simbologia utilizada na Anlise de Sequncia de Eventos..............................41

Figura 9. Procedimento da FMEA...................................................................................43

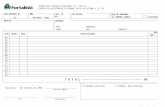

Figura 10. Formulrio tpico para realizao da FMEA..................................................44

Figura 11. Rankings da FMEA........................................................................................45

Figura 12. Exemplo de produtos, medidas de desempenho e variveis de estresse........50

Figura 13. Quadro das distribuies de probabilidade....................................................53

Figura 14. Fluxograma da metodologia proposta............................................................55

Figura 15. Fluxograma de atividades para Anlise de Causa Raiz.................................58

Figura 16. Metodologia 5W2H.......................................................................................64

Figura 17. Constituio de uma Colhedora de gros convencional................................69

Figura 18. Sistema convencional saca-palhas..............................................................70

Figura 19. Colhedora de fluxo axial utilizando um rotor..............................................70

Figura 20. Colhedora de fluxo axial..............................................................................71

Figura 21. Cilindro de dentes e cncavo dentado............................................................72

Figura 22. Sistema de separao......................................................................................72

Figura 23. Sistema de alimentao por gravidade...........................................................73

Figura 24. Esquema funcionamento da colhedora de gros.........................................73

Figura 25.Grfico de pareto para gastos de garantia do sistema de limpeza...................75

Figura 26.Grfico de pareto para os valores de FPM dos componentes do sistema de

limpeza.............................................................................................................................76

Figura 27. Quadro resumo modos de falha relatrios de garantia.............................79

Figura 28 Falhas mais comuns do sistema de limpeza.................................................80

Figura 29. Acionamentos do lado esquerdo da colhedora de gros................................82

Figura 30. Acionamentos do lado direito da colhedora de gros....................................83

Figura 31. Configuraes de engrenagens do sistema de limpeza..................................84

-

Figura 32. Estrutura do sistema de limpeza.....................................................................85

Figura 33. Sequncia de eventos dos sistemas da colhedora de gros...........................86

Figura 34. Sequncia de eventos da transmisso intermediria do ventilador................87

Figura 35. Sequncia de eventos da engrenagem do Saca-Palhas...................................87

Figura 36. Sequncia de eventos dos braos basculadores..............................................88

Figura 37. Sequncia de eventos e possveis falhas dos braos basculadores.................89

Figura 38. Quadro resumo dos modos de falha identificados na anlise de sequncia de

eventos.............................................................................................................................90

Figura 39. Recomendaes de soluo para as possveis causas de falha levantadas na

anlise de causa raiz........................................................................................................91

Figura 40. FMEA de projeto Anlise de modo e feito de falha...................................94

Figura 41. Maiores valores de RPN para a FMEA do sistema de limpeza.....................97

Figura 42. Metodologia 5W2H para modos de falha com maiores de RPN...................98

Figura 43 papel de probabilidade weibull corrente de rolos configurao atual.....103

Figura 44 papel de probabilidade lognormal corrente de rolos configurao atual.104

Figura 45 papel de probabilidade exponencial corrente de rolos configurao

atual...............................................................................................................................104

Figura 46 papel de probabilidade normal corrente de rolos configurao atual.......105

Figura 47 papel de probabilidade weibull bucha de borracha I ...............................105

Figura 48 papel de probabilidade lognormal bucha de borracha I .........................106

Figura 49 papel de probabilidade normal bucha de borracha I ..............................106

Figura 50 papel de probabilidade exponencial bucha de borracha I ......................107

Figura 51 papel de probabilidade weibull bucha de borracha II .............................107

Figura 52 papel de probabilidade lognormal bucha de borracha II .........................108

Figura 53 papel de probabilidade normal bucha de borracha II .............................108

Figura 54 papel de probabilidade exponencial bucha de borracha II .....................109

Figura 55 papel de probabilidade weibull corrente proposta.... ..............................105

Figura 56 papel de probabilidade lognormal corrente proposta ..............................111

Figura 57 papel de probabilidade normal corrente proposta ...................................111

Figura 58 papel de probabilidade exponencial corrente proposta ...........................112

Figura 59 Grfico de confiabilidade dos componentes testados na bancada.............113

Figura 60 Grfico de taxa de falhas dos componentes testados na bancada..............113

-

LISTA DE TABELAS Tabela 1. Valores de FPM Sistema de limpeza............................................................76

Tabela 2. Quadro resumo das anlises de Pareto (FPM e Custos)..................................77

Tabela 3. Tempo at Falha Teste de bancada configurao atual..............................102

Tabela 4. Tempo at Falha Teste de bancada configurao proposta........................106

Tabela 5. Resumo dos resultados da anlise de confiabilidade.....................................108

Tabela 6. Quadro resumo para valores de confiabilidade.............................................114

Tabela 7. Quadro resumo para valores de taxa de falha...............................................115

-

SUMRIO

CAPTULO 1..................................................................................................................14

INTRODUO...............................................................................................................14

1.1 COMENTRIOS INICIAIS.....................................................................................14

1.2 TEMAS E OBJETIVOS............................................................................................16

1.2.1. Objetivo Principal............................................................................................17 1.2.2 Objetivos Secundrios......................................................................................17

1.3 JUSTIFICATIVA DE TEMAS E OBJETIVOS.......................................................17

1.4 MTODO DE DESENVOLVIMENTO DE TRABALHO......................................18

1.5 LIMITAES DO TRABALHO.............................................................................20

1.6 ESTRUTURA DO TRABALHO..............................................................................20

CAPTULO 2..................................................................................................................22

REFERENCIAL TERICO............................................................................................22

2.1 VISO GERAL DO MTODO PDP.......................................................................22

2.2 PDP E CONFIABILIDADE......................................................................................24

2.2.1 Planejamento do Projeto.............................................................................28 2.2.2 Projeto Informacional.................................................................................29

2.2.3 Projeto Conceitual.......................................................................................30 2.2.4 Projeto Detalhado.......................................................................................31 2.2.5 Preparao para a produo do produto......................................................32

2.3 GARANTIA..............................................................................................................32

2.3.1 Relao de garantia e outras reas da empresa...........................................33 2.3.2 Anlise dos dados de garantia.....................................................................34

2.4 FALHA......................................................................................................................35

2.5 CONFIABILIDADE.................................................................................................37

2.5.1 Anlise de Causa Raiz................................................................................38 2.5.2 FMEA.........................................................................................................42 2.5.3 ENSAIOS ACELERADOS........................................................................47 Formas de acelerao de um teste............................................................49

-

Acelerao por taxa de uso...........................................................49 Acelerao por altos nveis de estresse........................................49 2.5.4 ANLISE DE CONFIABILIDADE..........................................................51 Distribuio de tempos-at-falha (Modelos de Confiabilidade)..............52

CAPTULO 3..................................................................................................................55

METODOLOGIA DE TRABALHO...............................................................................55

3.1 IDENTIFICAO E CARACTERIZAO DO SISTEMA...................................57

3.2 COLETA E ESTRATIFICAO DOS DADOS DE GARANTIA.........................57

3.3 DETALHAMENTO DOS DADOS DE GARANTIA E IDENTIFICAO DOS

MODOS DE FALHA DO SISTEMA.............................................................................58

3.4 ANLISE DE CAUSA RAIZ...................................................................................59

3.4.1 Anlise de sequncia de eventos.................................................................61 3.4.2 Recomendao de aes para soluo dos modos de falha........................62

3.5 FMEA DE PROJETO................................................................................................62

3.6 VERIFICAO E VALIDAO DA SOLUO PROPOSTA............................64

3.6.1 Ensaio de bancada para validao do sistema............................................64 3.6.2 Objetivos do ensaio.....................................................................................65 3.6.3 Planejamento do ensaio..............................................................................65 3.6.4 Realizao do ensaio acelerado..................................................................66

3.7 MODELAGEM DOS DADOS E CONCLUSES...................................................66

CAPTULO 4..................................................................................................................68

ESTUDO DE CASO.......................................................................................................68

4.1 IDENTIFICAO E CARACTERIZAO DO SISTEMA...................................68

4.2 COLETA E ESTRATIFICAO DOS DADOS DE GARANTIA.........................74

4.3 DETALHAMENTO DOS DADOS DE GARANTIA E IDENTIFICAO DOS

MODOS DE FALHA DO SISTEMA.............................................................................77

4.4 ANLISE DE CAUSA RAIZ...................................................................................79

4.4.1 Aspectos funcionais do sistema..................................................................82 4.4.2 Anlise de sequncia de eventos.................................................................85 4.4.3 Recomendao de aes para soluo dos modos de falha........................90

-

4.5 FMEA DE PROJETO................................................................................................93

4.6 ENSAIO DE BANCADA PARA VALIDAO DAS SOLUES DOS MODOS DE FALHA...................................................................................................................101 4.6.1 Resultados do teste de bancada para configurao atual .........................102

4.6.2 Resultados do teste de bancada para configurao proposta....................109

4.7 ANLISE DOS RESULTADOS OBTIDOS SOBRE A CONFIABILIDADE DO

SISTEMA .....................................................................................................................112

CAPTULO 5................................................................................................................116

CONCLUSES.............................................................................................................116

REFERNCIAS ...........................................................................................................118

ANEXOS.......................................................................................................................123

ANEXO A VALORES DE FALHA POR MQUINA, PERODO DE

JANEIRO/2004 a JANEIRO/2009................................................................................123

ANEXO B FMEA DE PROJETO ANLISE DO MODO E FEITO DE

FALHA..........................................................................................................................124

-

14

CAPTULO 1

INTRODUO

1.1. Comentrios iniciais

O processo de globalizao est abrindo o mercado brasileiro concorrncia

internacional, pondo prova as empresas estabelecidas no mercado. O Brasil est sendo

visto como um mercado de grande potencial de consumo, fazendo com que empresas

multinacionais faam grandes investimentos. Desta forma, as empresas que j esto

instaladas devem buscar o permanente incremento de qualidade em seus produtos e

servios atravs da procura por diferenciais de mercado por meio de pesquisa,

automao industrial e melhoria do nvel dos recursos humanos, entre outros (SOUZA;

POSSAMAI, 2000).

Uma das maneiras de uma empresa se destacar em qualquer segmento de

mercado oferecendo ao cliente um produto confivel. De acordo com Freitas e

Colosimo (1999), a confiabilidade de um produto tem, sob diversos aspectos, impacto

na satisfao do consumidor, aparecendo de maneira inconsciente nas decises de

compra. Assim, um caminho a ser seguido pelas empresas para aumentar a sua fatia de

mercado aumentar a confiabilidade de seus produtos. Nesse mesmo contexto, Ahmed

(1996) afirma que, alm de ser importante para a satisfao do consumidor, a

confiabilidade do produto pode possibilitar que o cliente permanea fiel marca. Um

produto confivel proporciona maior segurana ao consumidor em termos das funes

que desempenha, alm de uma maior durabilidade em comparao com produtos da

concorrncia. Por outro lado, um produto no-confivel pode levar ao fechamento da

empresa, devido perda de negcios causada pela m reputao destes produtos

(DUPOW; BLOUNT, 1997).

-

15

Para avaliar a confiabilidade de um produto, no existe um procedimento padro

a ser seguido. Cada item possui sua particularidade e a aplicao direta dos modelos

disponveis na literatura costuma no ser possvel. Historicamente, equipamentos eram

superdimensionados em seus projetos de forma a alcanar uma confiabilidade adequada.

Isto no mais possvel, pois a economia atualmente foca na minimizao de custo e

tempo de desenvolvimento; assim, super-dimensionando componentes os custos do

produto seriam elevados e, sub-dimensionando componentes, as falhas poderiam ser

catastrficas (DUPOW; BLOUNT, 1997).

Um processo de desenvolvimento de produtos que permite maior foco em

confiabilidade sem, contudo, extrapolar os custos de um projeto, o PDP (Product

Development Process). Esse mtodo consiste na diviso do processo de

desenvolvimento de produto em etapas, que se interagem em pontos adequados. A partir

da necessidade de mercado e restries tecnolgicas, considerando-se as estratgias

competitivas e de produto da empresa, chega-se s especificaes de projeto de um

produto e de seu processo de produo, para que a manufatura possa produzi-lo.

Atividades de acompanhamento do produto aps o lanamento tambm so includas,

para que sejam realizadas eventuais mudanas nas especificaes, bem como realiza-se

o planejamento da descontinuidade do produto no mercado (ROZENFELD et al., 2006).

No contexto de desenvolvimento de produto, a previso de confiabilidade

utilizada para determinar, to cedo quanto possvel, se o equipamento ser confivel o

suficiente para a aplicao requerida ou se necessrio alterar o projeto nos estgios

iniciais para se alcanar os nveis desejados de confiabilidade (DUPOW; BLOUNT,

1997). Braglia et al. (2007) afirmam que a importncia da confiabilidade durante o

desenvolvimento de produto cresce rapidamente. Atualmente, se a qualidade do produto

necessria para se estar no negcio, nos mercados do futuro, a confiabilidade ser pr-

requisito para se fazer negcios.

Nas fases iniciais de desenvolvimento de produto, a tcnica FMEA (Failure

Mode Effect Analysis) utilizada para avaliar os modos de falha potenciais de um

sistema ou produto. Essa tcnica identifica, de maneira antecipada, estruturada e lgica,

as causas e efeitos de cada modo de falha de um sistema ou produto (LAFRAIA, 2001).

Entretanto, a aplicao da FMEA requer informaes de entrada qualificadas, j

que elas serviro de base para as posteriores anlises a serem realizadas. Sakurada

(2001) prope a utilizao da FTA (Fault Tree Analysis) para fornecer informaes de

entrada em um nvel adequado de detalhes. No entanto, uma limitao da FTA est na

-

16

determinao das probabilidades associadas s falhas dos componentes de um sistema,

as quais no so, em muitos casos, de fcil obteno. Nesta dissertao prope-se

utilizar uma Anlise de Causa Raiz (ACR) estruturada para fornecer informaes

detalhadas para a realizao da FMEA de projeto.

O principal resultado de uma FMEA de projeto uma lista de sugestes para

soluo das falhas encontradas em um sistema ou produto. As sugestes se

transformaro em itens fsicos, que sero utilizados no novo sistema ou produto. Antes

de liberar o produto ao mercado, sua confiabilidade deve ser avaliada (BRAGLIA et al.

2007).

Para se fazer uma anlise de confiabilidade, entretanto, necessita-se de dados de

tempo-at-falha do produto a ser avaliado. Tal informao pode ser obtida atravs de

ensaios de laboratrio ou atravs da anlise dos dados de campo, obtidos junto aos

clientes. Essas informaes devem ser agrupadas em um sistema de registro de

confiabilidade, juntamente com informaes como tempo de operao, nmero de

falhas e condies apresentadas no momento da ocorrncia de cada falha (WERNER E

RIBEIRO, 1996).

Os dados de tempo-at-falha obtidos em campo geralmente apresentam tempos-

at-falha muito longos, e tempo necessrio para obteno de uma amostra significativa

costuma ser proibitivo. Para contornar esse problema e diminuir o tempo de

desenvolvimento dos itens, utilizam-se testes acelerados de confiabilidade (NELSON,

2004). De acordo com Fogliatto e Ribeiro (2009), esses testes so utilizados para

encurtar a vida de produtos ou acelerar a degradao de suas caractersticas de

desempenho, e, tm por objetivo a obteno de dados de confiabilidade em um menor

perodo de tempo.

1.2. Tema e objetivos

O tema proposto para este trabalho so PDP, Confiabilidade, Anlise de Causa

Raiz e Testes Acelerados.

Os objetivos deste trabalho podem ser subdivididos em principal e secundrio,

conforme apresentado a seguir.

-

17

1.2.1. Objetivo Principal

Este trabalho tem por objetivo principal propor uma metodologia para melhorar

a confiabilidade de subsistemas atravs de anlise de falhas e testes acelerados. Para

tanto, sero utilizados a Anlise de Causa Raiz integrada FMEA, para que os

problemas relacionados ao produto sejam mapeados detalhadamente; ensaios acelerados

para avaliar as solues propostas na FMEA e, modelagem de confiabilidade para

verificar se as solues propostas atendem s expectativas determinadas na fase inicial

do projeto.

1.2.2. Objetivo Especfico

O primeiro objetivo especfico deste estudo fazer um levantamento na

bibliografia sobre as tarefas de confiabilidade propostas ao longo das fases do PDP.

Atravs desse mapeamento, ser possvel determinar quando determinada atividade

dever ser utilizada no processo.

O segundo objetivo especfico estruturar a metodologia de Anlise de Causa

Raiz em etapas, para que todos os pontos relacionados falha de um componente sejam

abordados. A Anlise de Causa Raiz ser utilizada para gerar informaes, em maior

nvel de detalhe, para subsidiar a realizao da FMEA de projeto.

O terceiro objetivo especfico ser avaliar a efetividade da soluo proposta na

FMEA de projeto atravs da realizao de ensaios acelerados. Os ensaios sero

comparativos, em que a proposta de soluo ser comparada com testes realizados em

produto similar j existente.

1.3. Justificativa de temas e objetivos

Sob o ponto de vista do consumidor, essencial que produtos funcionem de

maneira adequada, sem falhar por um longo perodo de tempo. O tempo de vida do

produto , portanto, uma de suas mais importantes caractersticas de qualidade.

Produtos com alta confiabilidade podem operar por um tempo longo sem apresentar

falhas. Dessa forma, fundamental que o processo de desenvolvimento de produtos

garanta um produto com alta confiabilidade, atravs da realizao das atividades

necessrias durante as fases de desenvolvimento de produto. Testes de vida para

-

18

produtos de alta confiabilidade em condies normais de uso levariam muito tempo

para gerar informaes significativas sobre falhas do produto. O uso de testes

acelerados de confiabilidade, nesta situao, uma forma de contornar essas

dificuldades (MEEKER e ESCOBAR, 2006). Testes acelerados so essenciais para que

o tempo de desenvolvimento do produto seja diminudo sem que a sua qualidade seja

prejudicada.

Segundo Theije et al. (1998), um produto com um bom planejamento de

desenvolvimento pode render economias significativas empresa; os autores estimam

que 70% a 80% dos custos futuros relacionados a um produto dependero das decises

tomadas durante o seu desenvolvimento. Sendo assim, o objetivo do trabalho, que

consolidar as atividades de confiabilidade necessrias durante as fases de

desenvolvimento de produtos PDP, vm de encontro s necessidades de um bom

planejamento de produto.

Historicamente, os desenvolvimentos de projetos na empresa analisada no

estudo de caso no eram submetidos a atividades de confiabilidade, progredindo do

projeto virtual para os testes de campo. Testes de componentes mecnicos em campo

tipicamente requerem tempo longo e recursos elevados, pois, alm de se querer testar

um componente novo, os demais componentes do sistema devem estar em perfeitas

condies para que no influenciem os resultados do teste. Sendo assim, atravs da

aplicao de atividades de confiabilidade, pretende-se obter resultados satisfatrios

quanto ao projeto analisado.

1.4. Mtodo de desenvolvimento do trabalho

O mtodo de pesquisa cientfica utilizada nesta dissertao classificado como

estudo de caso, de acordo com Yin, 2001. O Mtodo do Estudo de caso consiste em

uma abordagem qualitativa e freqentemente utilizado para coleta de dados. Para

Stake (2000), o estudo de caso na pesquisa caracteriza-se por interesse em casos

individuais, e no pelos mtodos de investigao, que podem ser o mais variado, tanto

qualitativo como quantitativos.

O Mtodo do Estudo de Caso envolve trs fases distintas (Yin, 1993): (i) a escolha

do referencial terico, a seleo dos casos e o desenvolvimento de procedimentos para a

coleta de dados; (ii) a conduo do estudo de caso, com a coleta e anlise de dados,

-

19

culminando com o relatrio do caso; (iii) a anlise dos dados obtidos luz da teoria

selecionada, interpretando os resultados (Yin, 2001).

Na primeira fase deve-se desenvolver os procedimentos e regras gerais a serem

adotados no estudo; uma viso geral do projeto, com tema do mesmo e questes de

estudo. Os procedimentos a serem adotados na coleta de dados e o plano de anlise dos

dados coletados tambm devem ser determinados.

Na segunda fase do estudo so obtidas as evidncias que comporo o material

sobre o caso: trata-se da anlise de documentos, do desenvolvimento de entrevistas

junto s pessoas relacionadas ao caso, bem como de observaes do investigador sobre

as evidncias do estudo de caso. fundamental a utilizao de vrias fontes para

evidenciar o problema, evitando assim concluses precipitadas sobre o estudo de caso.

Na ltima fase do estudo faz-se a categorizao e a classificao dos dados,

voltando s proposies iniciais do estudo. O autor YIN (2001) prope duas estratgias

gerais: basear a anlise em proposies tericas, organizando-se o conjunto de dados

com base nas mesmas e buscando evidncia das relaes causais propostas na teoria;

desenvolver uma estrutura descritiva que ajude a identificar a existncia de padres de

relacionamento entre os dados.

O mtodo de trabalho utilizado no desenvolvimento desta dissertao subdivide-

se nas seguintes etapas. Primeiramente, fez-se uma pesquisa bibliogrfica para obteno

de conceitos tericos. De acordo com Gil (1991), esse tipo de pesquisa realizado com

base em material j elaborado, sendo, neste trabalho, utilizados principalmente livros e

artigos cientficos. A grande vantagem desse tipo de pesquisa a de permitir ao

investigador a cobertura de uma gama de fenmenos muito mais ampla do que aquela

que poderia pesquisar diretamente. Aps a obteno dos dados de referenciais tericos,

fez-se um levantamento das atividades de confiabilidade necessrias em cada fase de

desenvolvimento de produtos PDP, para que uma linha de referncia de atividades fosse

estabelecida.

Aps a apresentao da metodologia, aplicou-se a mesma atravs de um estudo

de caso prtico, a fim de exemplificar o mtodo. Desenvolveu-se a metodologia

segundo as etapas: (i) identificao e caracterizao do sistema; (ii) coleta e

estratificao dos dados de garantia; (iii) detalhamento dos dados de garantia; (iv) nlise

de causa raiz; (v) FMEA de projeto; (vi) verificao e validao; (vii) modelagem de

confiabilidade dos resultados; (viii) comparativo dos resultados das configuraes atual

e proposta. No estudo de caso, comparam-se resultados de tempo-at-falha de um

-

20

produto atualmente comercializado pela empresa com resultados de tempo-at-falha de

um produto proposto atravs das melhorias apontadas na FMEA.

Por fim, atravs de informaes oriundas da aplicao da metodologia, as

concluses e sugestes para trabalhos futuros so geradas.

1.5. Limitaes do trabalho

O trabalho apresenta uma proposta de metodologia para melhorar a

confiabilidade de subsistemas atravs de anlise de falhas e testes acelerados. No

entanto, atividades estratgicas da empresa, que so realizadas na fase de planejamento

de projeto, no so abordadas. O trabalho aborda atividades de confiabilidade

relacionadas s fases intermedirias do PDP. Mais especificamente, Anlise de Causa

Raiz, FMEA, e anlise de confiabilidade de dados de tempo-at-falha.

Os ensaios acelerados abordados neste trabalho apenas comprimem o tempo

total do teste atravs do funcionamento ininterrupto da bancada. Neste caso, entende-se

acelerao do ensaio a comparao entre uma utilizao normal do sistema com sua

utilizao na bancada, onde no h paradas como na utilizao em campo. No h

acelerao do teste atravs do aumento de carga (ou utilizao de outro fator de

estresse). Essa limitao deve-se aos altos custos dos testes.

1.6. Estrutura do trabalho

Este trabalho est estruturado em cinco captulos, descritos nos pargrafos

abaixo.

No primeiro captulo, faz-se uma introduo do tema com os comentrios

iniciais relacionados ao assunto, justificando-se a importncia das atividades de

confiabilidade nas fases do desenvolvimento de produtos, bem como da importncia de

comprimir os tempos de desenvolvimento de produtos. Neste captulo comenta-se sobre

os objetivos principais e secundrios deste trabalho, bem como o mtodo, as limitaes

e a estrutura do trabalho.

No segundo captulo, faz-se uma reviso bibliogrfica sobre os assuntos do

trabalho. Conceitos tericos sobre PDP, FMEA, Ensaios Acelerados e Confiabilidade

so apresentados, assim como equaes sobre o ltimo assunto. O objetivo deste

-

21

captulo embasar o leitor com informaes que o permitam entender a metodologia

proposta e o estudo de caso realizado nos prximos captulos.

O terceiro captulo apresenta a metodologia que foi proposta neste estudo,

seguindo-se as etapas apresentadas na seo 1.4, desde a identificao do sistema at a

anlise de confiabilidade dos dados de experimentos acelerados em bancada, utilizados

para as configuraes atual e proposta.

No quarto captulo se realiza o estudo de caso, aplicando-se a metodologia

desenvolvida no captulo anterior em um sistema especfico de uma colhedora de gros.

O quinto captulo apresenta as concluses obtidas a partir do trabalho realizado,

esclarecendo-se as limitaes da pesquisa. Sugestes para trabalhos futuros tambm so

apresentadas.

-

22

CAPTULO 2

REFERENCIAL TERICO

2.1 Viso geral do modelo PDP

O desenvolvimento de produto envolve uma grande quantidade de tarefas a

serem executadas por diversos profissionais de diferentes reas de uma empresa, tais

como: Marketing, Pesquisa & Desenvolvimento, Engenharia de Produto, Materiais,

Manufatura e Suporte ao Cliente em que cada rea contribui de acordo com sua

perspectiva em relao ao produto. Esse fato exige que essas atividades e suas decises

relacionadas sejam realizadas em conjunto e de forma integrada, o que torna necessria

a estruturao de um processo especfico que rena esse conjunto de atividades a serem

planejadas e gerenciadas de forma estruturada (ROZENFELD, 2006; SASKIA et al.,

1998; PMI, 2000).

Projetos de desenvolvimento de produtos tm por objetivo executar o processo

de gerao de uma idia de um bem-material ao longo de vrias fases, at o lanamento

do produto no mercado. O processo no qual esses projetos so desenvolvidos

denominado de Processo de Desenvolvimento de Produtos (PDP) (PMI, 2000;

EPPINGER, 2000).

A contribuio do PDP como vantagem competitiva para empresas cada vez

mais enfatizada. Estima-se que algo em torno de 85% dos custos do ciclo de vida de um

produto seja reflexo da fase de projeto, sendo determinado em funo do que definido

no projeto, podendo ser tecnologias bsicas do produto e do processo, materiais,

especificaes, etc (ROZENFELD, 2006; EPPINGER, 2000; SASKIA et al., 1998).

Estima-se tambm que so possveis redues de mais de 50% no tempo de

lanamento de um produto, quando os problemas de projeto so identificados e

resolvidos com antecedncia; reduzindo assim, o nmero de alteraes posteriores

-

23

criao do item fsico. Alm disso, importante considerar o efeito escala do aumento

do custo de alterao (mudanas) no produto ao longo dos seus estgios de

desenvolvimento (idia, projeto, prottipo, produo e lanamento): estima-se que o

atraso na deteco e correo dos problemas medida que se avana do projeto para a

produo e para o consumo representa um aumento do custo de alterao, que cresce em

progresso geomtrica de razo 10 a cada fase (SASKIA et al., 1998).

O modelo PDP estruturado em macrofases, que so divididas em fases e

atividades. As trs macrofases so: pr-desenvolvimento, desenvolvimento e ps-

desenvolvimento. O que determina uma fase a entrega de um conjunto de resultados

que juntos determinam um novo patamar de evoluo do projeto de desenvolvimento. A

figura 1 mostra o modelo do PDP, com suas macrofases e fases (ROZENFELD, 2006;

EPPINGER, 2000; PMI, 2000)

Figura 1 Modelo de Referncia PDP

Fonte: Rozenfeld (2006)

A macrofase de pr-desenvolvimento envolve atividades de definio do projeto

de desenvolvimento, realizadas a partir da estratgia da empresa, considerando as

restries de recurso, conhecimentos e informaes sobre os consumidores, bem como

levantamento de informaes sobre tendncias mercadolgicas e tecnolgicas.

Inicialmente, define-se o desdobramento do resultado do planejamento em um portflio

-

24

da empresa, e finaliza-se com a declarao do escopo e o plano de projeto de um dos

produtos previstos no portflio de projetos (ROZENFELD, 2006; KERZNER, 1998).

Aps a definio do portflio de produtos e do planejamento dos projetos, inicia-

se a macrofase de desenvolvimento de produtos. Essa macrofase composta pelas fases:

(1) projeto informacional; (2) projeto conceitual; (3) projeto detalhado; (4) preparao

para a produo; e (5) lanamento do produto. Cada fase composta por uma srie de

atividades que devem ser concludas para que a fase do projeto seja aprovada

(ROZENFELD, 2006; EPPINGER, 2000).

Ao final da macrofase de desenvolvimento, as informaes tcnicas detalhadas

de produo e comerciais relacionadas ao produto so disponibilizadas; os prottipos j

foram aprovados; os recursos a serem utilizados para a sua produo, comercializao e

suporte tcnico foram comprados, testados e instalados; j ocorreu o lanamento no

mercado e as equipes da cadeia de suprimentos esto informadas e treinadas, tanto as

empresas parceiras nos fornecimentos, como as equipes envolvidas na comercializao

e suporte (ROZENFELD, 2006; MEREDITH e MANTEL JR.,1995).

A macrofase do ps-desenvolvimento compreende a retirada sistemtica do

produto do mercado. Tambm realizada uma avaliao de todo o ciclo de vida do

produto, para que as lies aprendidas sejam utilizadas como referncia para futuros

desenvolvimentos. Essa macrofase possibilita que o conhecimento adquirido durante o

desenvolvimento esteja disposio da empresa no acompanhamento da vida do

produto (ROZENFELD, 2006; EPPINGER, 2000).

O objeto de estudo deste trabalho diz respeito s atividades relacionadas

confiabilidade do produto, pertencentes macrofase de desenvolvimento.

2.2 PDP e Confiabilidade

Nos dias de hoje, as indstrias confrontam-se continuamente com expectativas

mais rigorosas em relao qualidade e confiabilidade de produtos, enfrentando

restries quanto ao incremento de custos, bem como presso por ciclos de

desenvolvimento de produtos reduzidos. A importncia da confiabilidade durante o

desenvolvimento do produto cresce a cada dia. Atualmente, se a qualidade do produto

necessria para permanecer-se no negcio, no mercado futuro, a confiabilidade ser

considerada obrigatria para se fazer negcio (BRAGLIA et al., 2006).

-

25

A busca por confiabilidade tem tornado a atividade de verificao e validao

dos produtos ainda mais crtica. Dessa forma, o processo de desenvolvimento de

produto deve ser suportado de maneira efetiva por um programa de verificao e

validao para assegurar que os requisitos de confiabilidade sejam atingidos pelo novo

projeto (YADAV et al., 2006).

Produtos so submetidos a inspees e testes para assegurar sua adequao aos

requisitos do cliente, sendo os testes de confiabilidade utilizados para este fim.

Diferente de muitos testes de qualidade, testes de confiabilidade demandam tempo

longo para execuo, alm de serem frequentemente destrutivos (MADU, 1999).

Testes e atividades de confiabilidade so utilizados no estgio de

desenvolvimento do produto para modelar o comportamento de confiabilidade. Dodson

(1999) e OConnor (1995) sugerem atividades a serem realizadas durante as fases do

PDP para que a confiabilidade do produto seja atingida. Transpondo essas atividades

para o modelo do PDP proposto por Rozenfeld (2006), tem-se o esquema apresentado

na figura 2.

Figura 2 Modelo PDP e atividades de confiabilidade

Fonte: Adaptado de OConnor (1995) e Dodson (1999) e Rozenfeld (2006)

Conforme ocorre o progresso no desenvolvimento de um produto, alguns

requisitos de confiabilidade determinados inicialmente podem no ser atingidos. Para

contornar esse problema, melhorias de confiabilidade podem ser realizadas atravs de

alteraes do projeto, podendo estas serem de alto ou baixo impacto. Geralmente um

projeto novo resulta em uma confiabilidade inicial baixa, que aumentada com o

-

26

decorrer do tempo. O processo de testes de confiabilidade deve ser repetido at que as

metas de confiabilidade do projeto sejam atingidas (DODSON, 1999; VOLLERT,

1996).

Testes de confiabilidade devem satisfazer as seguintes demandas (SASKIA et

al., 1998):

- detectar os erros de projeto o mais cedo possvel no processo de desenvolvimento de

produtos, para que as mudanas sejam realizadas com custos menores;

- detectar os pontos fracos do novo projeto, permitindo reao pr-ativa aos erros

encontrados e;

- simular as condies de carregamento s quais a mquina exposta no mercado, para

evitar falhas na operao.

No entanto, mesmo sabendo-se da importncia dos testes de confiabilidade, o

maior problema enfrentado pela organizao responsvel pelo programa de

confiabilidade a determinao de tarefas que permitam estimar a confiabilidade do

componente ou sistema. As tarefas de confiabilidade associadas ao produto devem ser

tais que todos os pontos crticos sejam passveis de avaliao. O objetivo determinar

quando e o que incluir na proposta de estabelecer um programa de confiabilidade

aceitvel e com boa relao custo-benefcio (DODSON, 1999).

Saskia et al. (1998) propem que, para o desenvolvimento de um plano efetivo

de testes, trs dimenses sejam consideradas: estrutura fsica do produto; tempo em

servio para verificar o comportamento dos danos no sistema; requisitos funcionais do

produto. A considerao dessas trs dimenses serviria como base para responder

questes relativas ao plano do programa de confiabilidade.

O plano do programa de confiabilidade usado para gerenciar a efetividade

deste programa, atravs do entendimento e execuo de suas tarefas. Isso assegura que

os procedimentos de implantao e controle das tarefas de confiabilidade estejam

adequados. A figura 3, proposta por Madu (1999), relaciona o ciclo PDCA s atividades

de confiabilidade.

-

27

Figura 3 Ciclo PDCA e atividades de confiabilidade

Fonte: Madu (1999)

O plano de confiabilidade deve incluir, mas no limitar-se a (DODSON, 1999;

OCONNOR, 1995):

descrio da forma de conduo do programa, detalhando cada tarefa e procedimentos para avaliar o seu progresso;

descrio das inter-relaes entre as tarefas de confiabilidade e como elas serviro de informao para outras tarefas orientadas ao sistema. Essa descrio

inclui cronogramas com datas estimadas de incio e fim de cada tarefa;

-

28

identificao do pessoal chave para gerenciar o programa de confiabilidade, incluindo a descrio da estrutura do gerenciamento das tarefas, bem como a

relao entre tarefas e pessoal necessrio.

Revises formais e avaliao dos requisitos de confiabilidade do produto devem

ser conduzidas periodicamente no programa. Essas revises devem ser realizadas pelo

menos duas vezes por ms, embora o tempo possa ser estendido de acordo com o

progresso do programa. Discusses representativas deveriam incluir anlises de

confiabilidade, anlises de falha, cronograma e progresso dos testes, problemas

relacionados ao programa de confiabilidade do fornecedor, assim como a avaliao de

problemas no projeto ou manufatura de itens (DODSON, 1999; OCONNOR, 1995).

As revises devem ocorrer de maneira organizada e disciplinada. Para serem

efetivas, as revises devem ser realizadas por pessoas que entendem do projeto, no

sendo, necessariamente, o responsvel pelo projeto o facilitador das reunies de reviso.

O time de confiabilidade deveria ser o responsvel por coordenar estas atividades,

sempre envolvendo a equipe multi-departamental inicialmente alocada para estas

atividades, gerando atualizaes nas documentaes de anlise de confiabilidade.

(OCONNOR, 1995; BIEDA, 1991)

2.2.1 Planejamento do Projeto

A fase do planejamento do projeto tem por objetivo identificar as atividades,

recursos e a melhor forma de integr-los para que o mesmo seja bem sucedido.

Informaes relevantes ao planejamento e execuo do projeto so includas no plano

do projeto, que consiste na descrio das aes e recursos a serem empregados pela

empresa, visando obteno de um novo produto. Tais informaes incluem: escopo do

projeto, conceito do produto, previses das atividades do projeto, prazos, oramento,

definio do pessoal responsvel, recursos necessrios para realizar o projeto,

especificao dos critrios e procedimentos para avaliao da qualidade e anlise de

riscos e indicadores de desempenho selecionados para o projeto do produto

(ROZENFELD, 2006; EPPINGER, 2000).

As atividades relacionadas confiabilidade, na macrofase de pr-

desenvolvimento, dizem respeito determinao das metas da empresa em relao

verificao e validao dos testes de componentes e sistemas como, por exemplo,

determinar o percentual de verificao e validao que ser feito virtualmente atravs de

-

29

simulaes. Em paralelo determinao dessas metas, deve-se verificar a quantidade de

recursos de pessoal e laboratrio para apoiar as metas do projeto (DODSON, (1999);

OCONNOR,1995; CROW, 1994).

2.2.2 Projeto Informacional

O final da fase de planejamento de produto define o escopo do produto, onde o

mesmo descrito, assim como as definies e restries que contornam o projeto, alm

de informar os recursos necessrios para o mesmo. Se o projeto for vivel

economicamente, a equipe de desenvolvimento pode ser reunida e a fase do projeto

informacional pode ser iniciada (EPPINGER, 2000; DU et al., 2003)

O projeto informacional caracterizado pela coleta e anlise de informaes que

especificam o produto com maior clareza a fim de orientar a gerao de futuras solues

de projeto. Dessa forma, informaes coletadas de maneira incorreta ou que deixam de

ser obtidas podem implicar na obteno de solues que no atendero a qualidade final

esperada pelo cliente (FREITAS e COLOSIMO, 2007).

Segundo Rozenfeld (2006), o produto final do projeto informacional so as

especificaes-meta: requisitos do produto com valores-meta referentes a parmetros

quantitativos e mensurveis, tais como meta de vida til do produto, distribuies de

potncia no produto; informaes adicionais qualitativas obtidas junto ao cliente que

dizem respeito s diretrizes no-mensurveis, porm importantes para o

desenvolvimento do produto tais como: avaliao do cliente quanto ao desempenho do

novo produto e servicibilidade.

As atividades relacionadas confiabilidade na fase de projeto informacional

consistem na determinao das metas de confiabilidade do produto. A confiabilidade

total do produto tambm deve ser objetivada, com cada componente contribuindo com

sua parcela. Algumas atividades pertencentes a esta fase so (DODSON, 1999):

anlise de fornecedores internos e externos; testes de laboratrio (internos e externos); anlises virtuais; testes de campo e desempenho; FMEA; validao em cliente;

-

30

reviso de aspectos de segurana do projeto; testes de homologao do produto; reviso de servicibilidade do produto; reviso de requisitos de software;

As datas de concluso de atividades dos planos de confiabilidade, percentuais de

verificao referenciados nas normas e procedimentos de testes, bem como critrios de

aceitao devem ser apresentados. O plano de verificao e validao deve ser

monitorado para verificao do progresso das atividades de confiabilidade relacionadas

ao projeto (DODSON, 1999).

2.2.3 Projeto conceitual

Na fase de projeto conceitual, solues de projeto so geradas e estudadas

detalhadamente at se encontrar a melhor soluo possvel que seja capaz de atender s

especificaes-meta concebidas no projeto informacional. Na fase de projeto conceitual,

as atividades da equipe de projeto relacionam-se com a busca, criao, representao e

seleo de solues para o problema de projeto. A busca por solues j existentes pode

ser feita pela observao de produtos concorrentes ou similares atravs de artigos,

catlogos ou por benchmarking (ROZENFELD, 2006). A figura 4 apresenta as

atividades realizadas na fase do projeto conceitual.

Figura 4 Fluxograma de atividades do projeto conceitual

Fonte: Rozenfeld (2006)

-

31

Na fase de projeto conceitual, o produto modelado funcionalmente e descrito

de uma forma abstrata, de forma a evitar experincias ou preconceitos contra novas

solues. Em outras palavras, deseja-se que o foco seja mantido na essncia do

problema e no na sua soluo imediata (ROZENFELD, 2006).

O propsito das atividades de confiabilidade, na fase de projeto conceitual e de

projeto detalhado, avaliar o projeto de acordo com o plano de verificao e validao

determinado. Atividades da fase de projeto conceitual do PDP devem ser,

principalmente, de anlise e testes de laboratrio. A meta principal minimizar os testes

de campo encontrando os modos de falha atravs das anlises e testes de laboratrio

(SASKIA et al., 1998; DODSON, 1999; OCONNOR, 1995).

2.2.4 Projeto detalhado

Na fase de projeto detalhado, a concepo do produto detalhada e transformada

nas especificaes finais. Documentaes relacionadas a prottipo funcional, projeto

dos recursos, dispositivos e ferramentas so gerados. O prottipo aprovado, o produto

pode ser homologado e as especificaes finais so fixadas (ROZENFELD, 2006).

No projeto conceitual so realizados desdobramentos sucessivos dos sistemas

em subsistemas, e destes em componentes, os quais so associados aos processos de

fabricao, documentados no plano de processo macro, partindo dos requisitos dos

clientes. J no projeto detalhado, com os componentes j definidos, faz-se o

detalhamento dos mesmos para uma correta integrao dos componentes em

subsistemas, sistemas e, de maneira sucessiva, at o produto final. Outros detalhamentos

completam a concepo, resultante do projeto conceitual, com o objetivo de obter um

produto integrado, contendo as tolerncias de seus parmetros e especificaes crticas

dentro de uma faixa de valores que atenda aos requisitos dos clientes e todas as

especificaes-meta da fase de projeto informacional (ROZENFELD, 2006;

EPPINGER, 2000).

Na fase do projeto detalhado deve ocorrer a transio entre testes de laboratrio

e de campo para o prottipo fsico. Quando uma falha encontrada nos testes, deve-se

entender a falha e encontrar a soluo para o problema. A execuo do plano de

verificao e validao dever ser analisada para que a equipe responsvel pela

confiabilidade do produto visualize o desempenho do sistema (DODSON, 1999;

OCONNOR,1995; DEPPE, 1994).

-

32

Estimativas de confiabilidade em termos de tempo mdio entre falhas (MTBF)

devem ser feitas ao longo do PDP. Uma vez que falhas de campo iniciam-se na fase 4,

dados de falha do produto em campo, taxas de ocorrncia destas falhas, bem como o

tempo acumulado de teste em campo deveriam ser usados para medir a confiabilidade

do item. O crescimento da confiabilidade do produto testado deve ser comparado ao

crescimento da confiabilidade planejado anteriormente. Da mesma forma, as metas de

confiabilidade para cada novo sistema devem ser comparadas aos dados de

confiabilidade dos sistemas atuais (DODSON, 1999; OCONNOR,1995).

2.2.5 Preparao para a produo do produto

Durante a preparao para produo, o produto certificado com base nos

resultados dos lotes piloto. Isso significa que os testes so feitos com produtos

fabricados com peas oriundas da linha de produo. O objetivo da fase de preparao

para a produo do produto garantir que a empresa, assim como a cadeia de

suprimentos, consiga atender aos volumes de produo definidos na declarao do

escopo do projeto. Nesta fase, testa-se toda a estrutura produtiva da fbrica, onde o

resultado a montagem do produto final (SASKIA, 1998; ROZENFELD, 2006).

Em termos de confiabilidade, as projees de garantia na forma de MTBF

devem ao menos ser iguais s metas de garantia estipuladas para a introduo do

produto. O atingimento dessa meta deveria ser parte do critrio para lanamento do

produto. Se as projees de garantia no so atingidas, a postergao do projeto deveria

ser considerada, com o consenso da gerncia do projeto, considerando a situao

econmica do negcio (DODSON, 1999; OCONNOR,1995).

2.3 Garantia

Produtos concorrentes disponveis no mercado costumam apresentar

caractersticas e funes similares, dificultando, assim, a escolha do produto a ser

adquirido. Em algumas situaes, fatores ps-venda, disponibilidade de peas e custo,

servio e manuteno so de grande importncia na escolha do produto (MURTHY,

2006). Um importante elemento de ps-venda de um produto a garantia oferecida ao

cliente que compra o produto, que deve ser exaustivamente apresentada no momento da

compra. Dessa forma, a garantia de um produto pode ser definida como um contrato

-

33

sobre o qual o fabricante de um produto ou fornecedor de um servio garanta toda a

assistncia quando o produto falha ou o servio no atende s expectativas do

consumidor (ELSAYED, 1996; SANTOS, 2008).

Garantias so tambm utilizadas para indicar o desempenho e confiabilidade do

produto. O desempenho do produto, em conjunto com os termos de garantia, determina

os custos estabelecidos pelo fabricante, ou seja, um longo perodo de garantia vai

resultar em maiores custos, a menos que o desempenho do produto seja correspondente

qualidade superior. Dessa forma, se um fabricante oferece maior garantia do que um

concorrente, a confiabilidade do produto deve ser maior para reduzir os custos

associados com utilizaes da garantia (MURTHY, 2006).

A garantia pode ser vista sob trs pontos de vista: (i) do comprador, (ii) do

produtor e (iii) do legislador (MURTHY, 2006; MURTHY e DJAMALUDIN, 2002).

Do ponto de vista do comprador, a garantia desempenha o papel protecionista, pois

garante ao comprador a troca ou reparo do componente ou sistema que venha a falhar

durante perodo anterior ao estabelecido pelo fabricante. Do ponto de vista do

fabricante, a garantia estabelece as condies de uso do produto, de acordo com o que

foi homologado pela equipe de desenvolvimento, permitindo cobertura limitada dos

pedidos de garantia, em caso de utilizao incorreta do produto. Sob o ponto de vista

do legislador, a garantia utilizada para definio de condies de contorno e

responsabilidades. Pelo fato de proteger tanto o fabricante quanto o consumidor, torna-

se necessria a determinao de limites e responsabilidades entre as partes envolvidas

(TAVARES e FOGLIATTO, 2008).

2.3.1 Relao de garantia e outras reas da empresa

Kotler (2006) afirma que as garantias reduzem o risco percebido pelo

comprador, sugerindo que o produto de alta qualidade e que a empresa confivel. A

garantia de produtos tem sido utilizada pelas empresas, no apenas como uma

ferramenta de marketing, mas tambm como um meio de definir, cultivar e manter a

qualidade em toda a organizao. O mesmo autor afirma tambm que as garantias so

mais eficazes em duas situaes. A primeira quando a empresa ou o produto no

conhecido e a segunda quando a qualidade do produto superior da concorrncia.

-

34

As decises sobre aplicao de garantia devem ser levadas em conta nos quatro

estgios do ciclo de vida de um produto: (i) projeto e desenvolvimento, (ii) produo,

(iii) comercializao e (iv) suporte de ps venda (TAVARES e FOGLIATTO, 2008).

As modificaes para melhorar a confiabilidade de um produto so realizadas

em nvel de projeto. Nessa fase, as estratgias de garantia so inseridas nas estratgias

tcnicas e comerciais, em que o aumento da confiabilidade resulta em diminuio dos

custos de garantia. Majeske (1997) sugere a utilizao de itens j existentes, para

diminuir a possibilidade de altos ndices de garantia, visto que o produto j

homologado em aplicao similar.

A produo deve fazer com que as alteraes propostas em projeto sejam

implantadas na linha de montagem, sem que ocorra, contudo, a gerao de itens no

conformes com as especificaes de projeto, evitando tais custos (MURTHY, 2006).

Como ferramenta de marketing, a garantia proporciona ao comprador um grau

de segurana contra incertezas do processo de compra. A comercializao deve expor e

apresentar o produto aos possveis compradores e cabe ao suporte ps-venda a

instalao do produto, servios de garantia e manuteno, programas de treinamento e

atualizao de produtos, dentre outras formas de assistncia ao cliente (TAVARES e

FOGLIATTO, 2008).

2.3.2 Anlise dos dados de garantia

Um ponto de partida em estudos de confiabilidade a existncia de dados sobre

o produto de interesse. Geralmente estes dados so coletados durante o perodo de

garantia dos produtos. Estes dados mostram o desempenho em campo dos produtos

comercializados. Analisa-se este tipo de dados: (i) na reviso ou na determinao

precisa do perodo de garantia a ser oferecido ao produto tendo em vista um custo-alvo;

(ii) em projetos de melhoria de produtos; (iii) para se estabelecer uma linha de base no

desenvolvimento de novos produtos similares aos j existentes, baseando-se em dados

de garantia (TAVARES e FOGLIATTO, 2008).

Os dados de garantia so obtidos de: (i) registros histricos, (ii) artigos e

material cientfico, (iii) fornecedores, (iv) opinio de especialistas, (v) testes e resultados

experimentais, (vi) manuais tcnicos e cientficos, (vii) pesquisas de mercado, (viii)

utilizao de servio de garantia e suporte de campo, (ix) revistas e relatrios de

consumidores e (x) desempenho de produtos similares que podem ser teis na criao de

-

35

um produto (ELSAYED, 1996). Estes dados devem ser confiveis, pois muitas decises

so tomadas a partir de sua anlise.

Os dados de garantia so uma tima fonte de informao sobre confiabilidade de

produtos. Entretanto, dados de garantia possuem limitaes que dificultam sua

utilizao, tais como (SANTOS, 2008):

sistemas com muitos mdulos podem penalizar os mdulos que apresentam menos falhas, comparando-se com mdulos que apresentam mais falhas, pois os

dados so tratados de maneira igual entre os mdulos, independente da

incidncia ou no de falhas;

registros incompletos sobre falhas, assim como tempos inexatos de falhas tornam os dados de garantia no confiveis;

apresentao de reclamaes invlidas, aps o perodo de garantia, ou reclamaes que so vlidas mas no so apresentadas por desconhecimento dos

termos de garantia, utilizao indevida do produto ou reclamao quando no

houve falha.

2.4 Falha

Falha um conceito fundamental em qualquer anlise de confiabilidade. De

acordo com normas, falha definida como o final da habilidade de um item

desempenhar as funes para o qual ele foi projetado (HOYLAND e HAUSAND,

2005). Em complemento a essa definio, as falhas podem ser classificadas sobre vrios

aspectos, tais como origem, extenso, velocidade, manifestao, criticidade ou idade,

conforme ilustrado na figura 5. As caractersticas relacionadas a cada tipo de falha so

mostradas na figura 6.

-

36

Figura 5 Classificao das falhas

Fonte: Siqueira (2005)

Falha Caracterstica Primria Decorrente da deficincia do componente dentro do limite de operao Secundria Decorrente da deficincia do componente fora do limite de operao

Parciais Desvio de caracterstica funcional do item e sem perda total de sua funcionalidade

Completas Ocorre a falta completa de uma funo exigida do item Graduais Podem ser verificadas mediante inspeo Repentinas No permitem inspeo. Degradao Ocorrem simultaneamente de forma gradual e parcial Catastrfica Ocorre de forma repentina e completa Crticas Produzem condies perigosas e inseguras ao usurio No-Crticas No produzem condies perigosas e inseguras ao usurio Prematuras Ocorrem na fase inicial da vida do item devido a defeitos de fabricao Aleatrias Ocorre de maneira imprevisvel, durante o perodo de vida til Progressiva Ocorrem aps o final da vida til em consequncia do desgaste do item.

Figura 6: Caracterstica dos tipos de falha

Fonte: Adaptado de Siqueira (2005)

-

37

A qualidade de uma anlise de confiabilidade depende fortemente da habilidade

do analista em identificar todas as funes requeridas do sistema, para poder antecipar

todas as possveis falhas do item em anlise (HOYLAND e HAUSAND, , 2004).

Informaes que complementam essa anlise subjetiva podem vir de fontes como

histrico de falhas, estudos de FMEA, aplicaes de componentes similares, relatos de

operadores, experincia de projetistas e mantenedores. Como tarefa adicional pesquisa

das fontes de informaes, h algumas regras prticas e critrios que podem auxiliar na

identificao das falhas possveis; por exemplo: lista das operaes fora dos limites

funcionais, distino entre falhas com perda total da funo e associao de cada falha a

uma funo definida. A falha deve estar sempre associada a um estado de incapacidade

do item de desempenhar uma funo especfica, dentro dos limites desejados de

desempenho. Dessa forma, a falha est associada a um estado do sistema ou

equipamento, e no a um evento especfico (SIQUEIRA, 2005).

Aps a pesquisa e identificao das falhas possveis de ocorrer em um sistema,

deve-se identificar como elas ocorrem, ou seja, os modos de falha, que a manifestao

de uma falha vista de fora do ambiente, correspondendo ao trmino de uma ou mais das

funes do item. Modos de falha podem ser definidos como: (i) um evento ou condio

fsica que causa uma falha funcional ou (ii) um dos possveis estados de falha de um

item para uma dada funo requerida (HOYLAND e HAUSAND, 2005; SIQUEIRA,

2005).

A causa da falha descreve a razo do modo de falha, ocorrendo por

circunstncias ocorridas no projeto, manufatura ou uso do item e que o tenham levado

falha. A causa da falha informao chave para evitar a sua recorrncia (HOYLAND e

HAUSAND, 2005). Os efeitos de falha podem ser definidos como a propagao dos

modos de falha e como estes influem nos objetivos e funcionalidade do sistema em

anlise. A finalidade do estudo dos efeitos das falhas a de pesquisar os impactos dos

modos de falha nas funes do sistema (SIQUEIRA, 2005).

2.5 Confiabilidade

Uma das definies de confiabilidade a de que ela a probabilidade de um

produto ou servio operar corretamente durante um especificado perodo de tempo, sob

condies de operao e sem apresentar falha. Dessa forma, a confiabilidade pode ser

utilizada como uma medida de sucesso na operao de um sistema (ELSAYED, 1996).

-

38

Para OConnor, (1995), a confiabilidade o estudo sobre as falhas que podem ocorrer

com o produto durante o seu ciclo de vida, no sendo apenas o clculo da taxa de falha

ou da probabilidade de falha de um componente ou sistema, mas o estudo, avaliao e

correo das falhas que podem ocorrer com o produto, durante o seu ciclo de vida.

Um aspecto importante no estudo da confiabilidade a durabilidade (FREITAS e

COLOSIMO, 1997). Produtos menos confiveis podem necessitar de intervenes mais

frequentes para reparos, cujos gastos podero anular a vantagem de um custo mais baixo

de aquisio. Este aspecto possui relao direta com outro ponto importante do estudo

de confiabilidade, que a preveno das falhas, citado por Ubiratan (2002) como sendo

a principal aplicao de um estudo de confiabilidade.

2.5.1 Anlise de Causa Raiz

A anlise de causa raiz composta de uma sequncia de passos que guia o

investigador no processo de isolar os fatos que contornam um evento ou falha. Uma vez

que o problema tenha sido totalmente definido, a anlise sistematicamente determina o

melhor curso de ao que resolver o evento e assegurar que ele no se repetir

(MOBLEY, 1999). Essa anlise utilizada para investigar e categorizar as causas razes

de eventos envolvendo questes de segurana, sade, meio ambiente, qualidade,

confiabilidade e com impactos em produo (ROONEY e HEUDEL, 2004).

A anlise de causa raiz objetiva auxiliar a identificar no somente o que e como

um evento ocorreu, mas tambm porque ocorreu. Somente quando o investigador

capaz de determinar o porqu de um evento, ele ser capaz de especificar aes

corretivas para prevenir futuras ocorrncias. O entendimento da razo de ocorrncia dos

eventos a chave para o desenvolvimento de aes efetivas de preveno. Causas razes

podem ser definidas como: (i) causas mais importantes da falha; (ii) aquelas que so

razoavelmente identificveis; (iii) aquelas sobre as quais a gerncia possui controle; ou

(iv) aquelas para as quais recomendaes de soluo podem ser geradas (ROONEY e

HEUDEL, 2004).

A meta do investigador deveria ser identificar as causas mais importantes da

falha. Quanto mais especfico o investigador pode ser sobre o porqu de um evento

ocorrer, mais fcil ser chegar s recomendaes que preveniro recorrncias. As causas

razes devem ser tambm razoavelmente identificveis, ou seja, deve haver uma relao

custo-benefcio na anlise, pois no prtico que o investigador fique indefinidamente

-

39

procurando pela causa raiz da ocorrncia (ROONEY e HEUDEL, 2004; MOBLEY,

1999).

As causas razes devem ser controlveis pela gerncia da fbrica. A equipe deve

investigar a gerao de classificaes gerais para as causas de falha, tais como erro dos

operadores, falha do equipamento ou fatores externos. Causas razes devem ser tais que

permitam a gerao de aes corretivas para soluo das falhas. As recomendaes

deveriam enderear diretamente s causas razes identificadas durante a investigao.

Em complemento definio anterior, se a equipe investigadora chegar a concluses

vagas sobre a causa da falha, tais como melhorar advertncias sobre a utilizao do

equipamento, ento provavelmente a causa da falha no foi corretamente determinada

(ROONEY e HEUDEL, 2004). Mobley (1999) sugere os passos apresentados na figura

7 para o processo de anlise de causa raiz.

Figura 7 Etapas do processo de Anlise de Causa Raiz

Fonte: Mobley (1999)

-

40

A primeira etapa da anlise de causa raiz deve ser a obteno de uma clara

definio do problema potencial ou evento. Quando ocorre uma falha, raramente o

investigador est presente. Entretanto, o primeiro passo a notificao inicial de que um

incidente ou problema ocorreu (MOBLEY, 1999; VOLLERT, 1996).

Uma etapa efetiva na definio do evento ou problema determinar seus reais

sintomas e estabelecer os limites de contorno do evento. Nesse estgio da investigao,

a tarefa pode ser cumprida atravs de uma entrevista com a pessoa que avistou

primeiramente o problema. Aps a definio do evento ou problema, os esforos da

equipe investigadora devem ser voltados para a coleta de dados que resultem na soluo

da falha encontrada. A coleta de dados deveria clarificar o problema ou evento

reportado. Esta fase da avaliao inclui entrevistas com o pessoal adequado, coletando

evidncias fsicas do problema e estabelecendo as condies de contorno do incidente,

devendo-se conduzir tambm outras pesquisas, tais como a realizao da anlise de

sequncia de eventos, que necessria para um melhor entendimento do problema

(MOBLEY, 1999).

A primeira prioridade durante a investigao de um evento envolvendo falha ou

dano de um equipamento a preservao das evidncias fsicas. O local onde ocorreu a

falha deveria ser completamente fotografado e documentado antes da mquina ser

removida de sua instalao. Fotografias, desenhos e a instrumentao e parmetros de

controle deveriam ser completamente documentados para assegurar que todos os

arquivos estejam preservados para a equipe de investigao. Alm disso, a inspeo de

um componente para o qual se verificou uma falha pode ser uma ferramenta diagnstica

muito efetiva. Em muitos casos, a inspeo visual fornece pistas que direcionam o

investigador para o provvel modo de falha ou causa raiz (MOBLEY, 1999; CROW,

1994).

Aps o levantamento de informaes relacionadas falha do componente ou

sistema, bem como do levantamento das evidncias que possam levar identificao

das causas da falha, a anlise de sequncia de eventos do funcionamento do sistema

deve ser realizada. Realiza-se essa anlise plotando-se graficamente as aes que levam

ao prximo evento, acidente ou falha, para visualizar o que aconteceu. importante

usar um diagrama desde o incio da investigao. Isto no auxilia somente na

organizao da informao, mas tambm na identificao de dados faltantes ou

conflitantes, mostrando a relao entre eventos e incidentes e destacando as potenciais

-

41

causas do incidente. A figura 8 apresenta a simbologia utilizada na anlise de sequncia

de eventos proposta por Mobley (1999).

Figura 8 Simbologia utilizada na Anlise de Sequncia de Eventos

Fonte: Mobley (1999)

A anlise de sequncia de eventos ajuda o investigador a organizar a informao

coletada, identificando informaes conflitantes, melhorando seu entendimento atravs

da organizao dos eventos em sua ordem cronolgica, destacando as causas potenciais

de falha do incidente. O diagrama de sequncia de eventos deve ser um documento

dinmico gerado logo aps o relato do problema e deve ser continuamente modificado

at a completa resoluo do evento. A utilizao desse diagrama requer a descrio do

evento em ordem lgica, descrevendo eventos em termos ativos ao invs de passivos, e

qualificando cada evento ou fatores contribuintes ao evento (MOBLEY, 1999;

SAKURADA, 2001).

Como resultado da anlise de causa raiz, a equipe passa a possuir maior

compreenso sobre a falha e a desenvolver uma lista de potenciais ou provveis razes

para a falha. Dessa forma, possvel definir uma ou mais potenciais aes corretivas

para resolver o incidente ou evento durante a investigao. O prximo passo na anlise

garantir a adoo prtica das aes corretivas. A anlise de custo-benefcio da ao

-

42

proposta tambm deve ser realizada para futura adoo em linha de produo

(ROONEY e HEUDEL, 2004).

2.5.2 FMEA

Para assegurar boa qualidade de produto, um sistema de qualidade eficiente deve

ser estabelecido nos primeiros estgios de desenvolvimento de produto. Mediante

ocorrncia de problema de confiabilidade no produto, os engenheiros devem examinar

dois aspectos. Primeiro, se o projeto do produto est adequado, pois o mesmo pode no

atender aos requisitos de confiabilidade do cliente. Segundo, as possveis falhas nas

operaes de manufatura. Neste caso, a confiabilidade do sistema deve ser avaliada e

melhorada, e o controle de qualidade deve ser realizado em nvel satisfatrio (TENG e

HO, 1996).

Para cobrir tanto projeto quanto produo, utiliza-se a FMEA, traduzida para

portugus como Anlise de Modos e Efeitos de Falhas. Trata-se de um mtodo para

examinar o projeto proposto, de maneira que os modos de falha em potencial sejam

verificados (BEN-DAYA e RAOUF, 1996).

A FMEA deve ser aplicada durante o desenvolvimento de produto nos estgios

do PDP. Os objetivos da FMEA so prevenir falhas inaceitveis sob o ponto de vista do

consumidor, bem como suportar a gerncia da empresa na melhor utilizao dos

recursos atravs da determinao da criticidade dos problemas (BEN-DAYA e RAOUF,

1996).

A equipe que executa a FMEA composta por pessoas que possuem

conhecimento sobre o produto em anlise. Alm das engenharias de produto e processo,

a equipe da FMEA deve incluir responsveis pelo suporte ao cliente, confiabilidade e

suprimentos, de modo a identificar as potenciais falhas de qualidade e confiabilidade no

processo de projeto (TENG e HO, 1996).

Existem dois tipos de FMEA: de produto (projeto) e de processo. Na FMEA de

produto, identifica-se cada componente do sistema e seus possveis modos de falha e

efeitos no sistema como um todo. J a FMEA de processo utilizada para analisar

projetos de processo (FREITAS e COLOSIMO, 1997).

O objetivo de uma FMEA identificar todos os modos de falha em potencial em

um projeto e todas as probabilidades de falhas catastrficas e crticas, de tal maneira que

elas possam ser eliminadas ou minimizadas atravs da correo do projeto, o mais cedo

-

43

possvel. Nesse procedimento de anlise, identifica-se tambm os testes necessrios e

meios requeridos para certificar um projeto, alm de documentar todas as suas revises.

A FMEA deve ser iniciada to logo que se disponha de informao preliminar sobre o

projeto, relacionada aos componentes ou etapas de um processo (FREITAS e

COLOSIMO, 1997; LAFRAIA, 2008).

H trs estgios considerados crticos para garantir o sucesso da FMEA. O

primeiro determinar os potenciais modos de falha. O segundo obter dados para

classificao de ocorrncia, deteco e severidade dos potenciais modos de falha. O

terceiro a modificao do produto ou processo atual e o desenvolvimento do controle

de processo baseado no relatrio de FMEA (TENG e HO, 1996).

A FMEA tem como ponto de partida a definio precisa da funo do

componente ou processo, relacionando os modos de falha com os efeitos, as causas do

tipo de falha, os riscos de ocorrerem falhas e os mecanismos atuais para preveno da

ocorrncia. Finalmente, a aplicao da FMEA pressupe que, na anlise de cada modo

de falha em potencial, todas as demais caractersticas esto conforme especificao de

projeto. Por consequncia, a FMEA restringe-se considerao de falhas no produto ou

processo, no fornecendo elementos para a quantificao da confiabilidade do item

(LAFRAIA, 2008). A figura 9 ilustra o procedimento de realizao da FMEA.

Figura 9 Procedimento da FMEA

Fonte: Teng & Ho (1997)

-

44

Na figura 10 pode-se verificar um formulrio tpico para realizao da FMEA.

Nos campos 1 a 5, a FMEA identificada e classificada e informado o item em anlise

e funo operacional considerada. Nos campos 6 a 9 listam-se informaes referentes

falha tais como: modo de ocorrncia, efeito, meios de deteco e medidas de controle.

Os campos 10 a 12 trazem o resultado da anlise do modo de falha relativamente a trs

indicadores: probabilidade de ocorrncia, severidade e facilidade de deteco. Na

anlise dos indicadores utilizam-se as escalas da figura 11.

Figura 10 Formulrio tpico para realizao da FMEA

Fonte: Lafraia, 2008

-

45

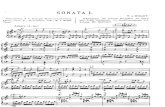

Figura 11 Rankings da FMEA

Fonte: Lafraia, 2008

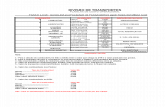

-