2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃOfelipeb.com/unipampa/aulas/im/CAP02-08.pdf ·...

Transcript of 2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃOfelipeb.com/unipampa/aulas/im/CAP02-08.pdf ·...

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

* Sinterização por difusão de partículas

* Sinterização com formação de fase vítrea

Transporte de matéria durante os estágios iniciais da sinterização

Sinterização

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.1 SINTERIZAÇÃO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

* Ocorre ao longo do contorno de grão e nas superfícies de contato

entre as partículas, providenciando o ligamento e conexão dos grãos

individuais;

* Transporte de material ocorre por difusão - movimento de átomos ou

vacâncias pela superfície dos contornos de grão;

* A difusão no contorno de grão promove o fechamento dos poros e o

aumento da densidade;

* Força-motriz: diferença de energia livre potencial ou química entre as

superfícies livres das partículas e os pontos de contato entre as

partículas adjacentes.

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.2 SINTERIZAÇÃO POR DIFUSÃO DE PARTÍCULAS

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

* Ocorre na presença de um líquido viscoso na temperatura de sinterização;

* Formação de corpos de alta densificação;

* O líquido viscoso penetra entre as partículas do sólido aumenta a pressão

capilar auxilia na densificação

MECANISMOS DE DENSIFICAÇÃO:

* Rearranjo das partículas para se alcançar o melhor empacotamento;

* Aumento da pressão de contato entre as partículas aumenta a taxa de

transferência de material por solução/precipitação, deformação plástica,

transporte de vapor e contorno de grão.

* Temperaturas elevadas degradação da resistência mecânica do material

deformação da fase vítrea

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO

2.4.3 SINTERIZAÇÃO COM FASE VÍTREA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

i) primeiro estágio: fluxo líquido e rearranjo de partículas ocorrem no instante em que

pontes de fase líquida são formadas entre as partículas. Essas partículas podem ser

atraídas ou repelidas pelo líquido. O rearranjo de partículas ocorre enquanto os

pescoços assimétricos são formados e os novos contatos são criados.

ii) segundo estágio: pode ocorrer a dissolução da fase sólida, quando a fase líquida

reage com as partículas sólidas, levando à desintegração, ou ao alto encolhimento

do rearranjo. Normalmente, ocorre o crescimento de grão, dependendo da maneira

com que o grão se acomoda. Pequenas partículas são dissolvidas e reprecipitadas,

de modo não uniforme, como grandes grãos, se o espaço permitir. Se a fase líquida

não dissolver quantidades substanciais de partículas sólidas, o rearranjo cessa

quando as partículas formarem uma malha consistente.

iii) terceiro estágio: se o equilíbrio químico for alcançado, começa o estágio final. No

caso das partículas formarem um esqueleto resistente de fase sólida, uma

densificação suplementar pode ser obtida por sinterização no estado sólido. O

crescimento dos grãos dentro de uma fase líquida resulta no aumento do tamanho

médio das partículas, proporcional à raiz quadrada do tempo de sinterização.

ESTÁGIOS DA SINTERIZAÇÃO VÍTREA

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.3 SINTERIZAÇÃO COM FASE VÍTREA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Esquema de sinterização por difusão

de partículas e com fase vítrea

Esquema de sinterização com

fase vítrea

Sinterização sem e com fase vítrea

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.3 SINTERIZAÇÃO COM FASE VÍTREA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

W-Co: sinterização fase líquida

Rearranjo: fusão (formação fase líquida)

Solução-reprecipitação

(densificação por difusão)

Coalescência de poros

crescimento de grão

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.3 SINTERIZAÇÃO COM FASE VÍTREA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Sinterização fase líquida

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.3 SINTERIZAÇÃO COM FASE VÍTREA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Porosidade

aberta e fechada

Pó de urânia: 0,5 e 5 m

T de sinterização: 1400oC

tempo: 60 minutos

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.3 SINTERIZAÇÃO COM FASE VÍTREA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.4 TIPOS DE POROS

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Efeito da temperatura

e do tempo

T1>T2

(a) crescimento do pescoço

(b) contração

(c) densidade

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.5 EFEITO TEMPERATURA E TEMPO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Pó de titânia: 0,34 m

Efeito da temperatura

e do tempo

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.5 EFEITO TEMPERATURA E TEMPO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Pó de alumina: 0,4 m

Efeito da temperatura

e do tempo

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.5 EFEITO TEMPERATURA E TEMPO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Efeito do tamanho

de partícula

Pó de alumina bimodal: 0,5 e 5 m

T de sinterização: 1600oC

tempo: 60 minutos

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO

2.4.6 EFEITO DO TAMANHO DE PARTÍCULA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Atmosfera: coração negro

A atmosfera redutora é necessária para se obter a cor branca das peças, já que em

condições oxidantes a pequena quantidade de ferro passa a forma trivalente,

deixando as peças mais ou menos amareladas. A forma bivalente do ferro resulta

numa coloração branca. A queima em condições redutoras também impede a

formação de uma segunda porosidade, a qual seria gerada pela decomposição de

compostos de ferro trivalente [Shuller, 1981].

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Queima de materiais argilosos

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

* até 200ºC: eliminação da água higroscópica ou residual e da água interfoliar ou zeolítica

* 350º a 650ºC: combustão das substâncias orgânicas e dissociação dos sulfetos com

liberação de CO2 e SO2;

* 600º a 800ºC: colapso do retículo dos argilo-minerais com liberação da água de constituição;

* 800º a 950ºC: decomposição dos carbonatos com liberação de CO2;

* 900º a 1000ºC: reações da sílica e da alumina com outros elementos, e formação de silico-

aluminatos complexos que conferem ao corpo cerâmico as propriedades físico-mecânicas

características;

* acima de 1000ºC: amolecimento e fusão dos silico-aluminatos com formação de uma fase

vítrea que, englobando as partículas menos fusíveis, confere ao corpo cerâmico dureza,

compactação, impermeabilidade e resistência mecânica características.

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO

2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

* Área A: aumento da temperatura na zona de pré-aquecimento, dos 200ºC aos 800ºC num

tempo de 10 minutos, desde a entrada do forno;

* Área B: aumento da temperatura dos 800ºC aos 1000ºC num tempo de 5 minutos, ainda na

zona de pré-aquecimento;rea C: aumento da temperatura dos 1000ºC aos 1150ºC num tempo

de 2 minutos, ainda na zona de pré-aquecimento;

* Área D: zona de queima propriamente dita, em que a temperatura atinge os 1150ºC e se

estabiliza, e o corpo cerâmico percorre esta zona em 3 minutos;

* Área E: zona de resfriamento rápido e natural do corpo cerâmico

* O aquecimento do corpo cerâmico nas áreas A, B e parte da C, é obtido através de

queimadores situados abaixo do plano dos rolos, de modo a criar um certo gradiente de

temperatura entre a parte baixa e alta do forno, para manter-se “frio” e “permeável” o esmalte

durante a fase de eliminação dos gases. Sucessivamente nas áreas C e D, a temperatura

torna-se uniforme por meio de queimadores superiores. O sistema de queima adotado

comporta sofisticadas regulagens (microprocessadores) que permitem o controle e a

regulagem do forno nas várias zonas, obedecendo rigorosamente o diagrama pré-fixado.

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Curva de gresificação

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Reações de queima em

porcelanas

relacionadas com o

volume ocupado pelas

matérias-primas na

peça.

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Reações de

queima em

porcelanas

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Porcelanas

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Dilatometria: contração durante a queima

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO

2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

DTA E TG

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO

2.4.7 EFEITOS NA QUEIMA

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Tipos de fornos

2.4 PROCESSOS DE FABRICAÇÃO: DENSIFICAÇÃO2.4.8 TIPOS DE FORNOS

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

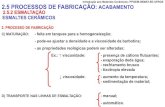

2.5.1 USINAGEM

2.5.2 ESMALTAÇÃO

2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

2.5.1 USINAGEM

Como fabricar

peças como

algumas destas?

INTRODUÇÃO

2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Normalmente, um melhor acabamento superficial ocorre via de regra para materiais que tenham

fratura dúctil. Para a usinagem de materiais cerâmicos é necessário que a iniciação e propagação

da fratura frágil sejam minimizadas.

Isto depende de fatores como: i) material; ii) abrasivo; iii) equipamento; iv) fatores operacionais

Comparação com os metais:

-Materiais cerâmicos são mais rígidos (maior E): menor deformação plástica na usinagem.

Conseqüência: podem ser usinados a tolerâncias menores, geometria mais precisa e melhor

planicidade que os metais.

-Materiais cerâmicos são mais resistentes quimicamente que os metais. Conseqüência: não

queimam por exemplo durante a usinagem.

-A dureza dos materiais cerâmicos advém da energia de suas ligações e não diretamente da

microestrutura (tratamento térmico) como os metais. Conseqüência: não perdem propriedades

durante o aquecimento da superfície na usinagem, como pode ocorrer com os metais.

2.5.1 USINAGEMINTRODUÇÃO

2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

-Influência da condutividade térmica: mais difíceis de usinar materiais com baixa K. Exemplo em

metais: W e Inconel. Metais e cerâmicos têm variada K. Alguns cerâmicos combinam

desvantajosamente baixo K e baixa RChoqueT.

-baixa tenacidade (absorção de energia até a fratura) ou baixa resistência à propagação de trincas

ou entalhes pré-existentes.

-As propriedades dos materiais dependem do tipo, composição, microestrutura e processamento:

grande variação nas propriedades nos cerâmicos!

Aplicação:

-biomateriais

-ferramentas de corte, rolamentos, componentes para motores

-refratários

-componentes para a indústria eletrônica (cabeças magnéticas, microchips, substratos)

-A usinagem pode degradar a resistência mecânica dos materiais cerâmicos.

2.5.1 USINAGEMINTRODUÇÃO

2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

escala de dureza de

diferentes materiais

Material Densidade K relativo ToC degradação

C 3,52 100-350 4,8 800

Al2O3 3,92 1 8,6 1.750

SiC 3,21 10 4,5 1.500

2.5.1 USINAGEMMATERIAIS

2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Diamante

Peça

Profundidade de

corte

1. Abrasivo / peça

2. Cavaco / ligante

3. Cavaco / peça

4. Ligante / peça

Usinagem otimizada: mecanismo 1

INTERAÇÕES NA ZONA DE DESGASTE2.5.1 USINAGEM2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Resistência mecânica após

usinagem:

Resistência mecânica em

função da direção de

usinagem e da granulometria

do abrasivo.

(HPSN)

PROPRIEDADES2.5.1 USINAGEM2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Resistência mecânica após

usinagem:

Resistência mecânica em

função da granulometria do

abrasivo.

(HPSN)

PROPRIEDADES2.5.1 USINAGEM2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

(SiAlON)

Energia requerida na

usinagem:

Energia específica em função

da granulometria do abrasivo.

PROPRIEDADES2.5.1 USINAGEM2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

(SiAlON)

Carga requerida na

usinagem:

Força normal / granulometria

do abrasivo em função da

granulometria do abrasivo.

PROPRIEDADES2.5.1 USINAGEM2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Forma dos cavacos:

fratura frágil e dúctil

FERRITA

Al2O3

ZrO2

Frágil Dúctil Dúctil

DúctilFrágilPROPRIEDADES2.5.1 USINAGEM2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

abrasivo grosseiro

abrasivo fino

ZrO2

ZrO2

Al2O3

Al2O3

Si3N4

Ferrita

Ferrita

HPSN

(2255 x)

ACABAMENTO

SUPERFICIAL

2.5.1 USINAGEM2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO

Introdução aos Materiais Cerâmicos- PPGEM-DEMAT-EE-UFRGS

Fatores de influência:

CORTE

SULCO

ATRITO/FRICÇÃO

MATERIAL

DISCO ABRASIVO

EQUIPAMENTO

PARÂMETROS OP

FORÇÃO

ABRASIVAS E

ENERGIA

GERAÇÃO DE SUPERFÍCIES

DESGASTE DO DISCO ABRASIVO

CAVACOS

TROCA DE CALOR

QUALIDADE

ECONOMICIDADE

DESENVOLVIMENTOS

INTEGRIDADE DA SUPERFÍCIE

STRESS RESIDUAL

PROCESSO

FATORES DE INFLUÊNCIA2.5.1 USINAGEM2.5 PROCESSOS DE FABRICAÇÃO: ACABAMENTO