ARMAZENAMENTO DE GRÃOS

-

Upload

elessandro-manuel -

Category

Documents

-

view

107 -

download

1

Transcript of ARMAZENAMENTO DE GRÃOS

Procedimentos pós-colheita

para controle de temperatura

1- Resfriamento (cor, água, vácuo);

2- Isolamento para proteção;

3- Transporte refrigerado;

4- Armazenagem e display refrigerado.

Os procedimentos pós-colheita para o controle de água incluem tratamentos como a cura, aplicação de ceras, embalagem,

manuseio cuidadoso e pulverização com água. Outros procedimentos tecnológicos pós-colheita são considerados suplementares ao manejo da temperatura e incluem tratamentos aplicados aos produtos.

Baseado no entendimento dos fatores de deterioração, biológicos e ambientais, pode-se afirmar que o sucesso no manuseio pós-colheita de produtos perecíveis se da em função da:

1- Qualidade inicial;

2- Maturidade do produto na colheita;

3- Manuseio cuidadoso para minimizar danos físicos.

4- Adequado manuseio das condições ambientais

Temperatura Umidade relativa Composição atmosférica (O2, CO2, C2H4) Ventilação

5- Adequados procedimentos sanitizantes

Fatores não biológicos ou socioeconômicos também interferem nas perdas pós-colheita:

Secagem dos produtos agrícolas

A secagem tem por objetivo principal a conservação das qualidades nutricionais e organolépticas desenvolvidas durante a fase de campo preservada por longos períodos.

O grão é colhido com teor de umidade elevada, ficando propicio ao desenvolvimento de fungos e insetos, através da remoção da umidade pela secagem, natural ou artificial, torna-se possível a conservação durante o armazenamento.

Processos e parâmetros de secagem

A secagem é um processo de eliminação do liquido de um produto por evaporação, com transferência de calor e massa. É necessário fornecimento de calor para evaporar a umidade do produto e um sorvedor para remover o vapor d’água formado na superfície do produto a ser seco.

A secagem pode ser realizada por três meios de transferência de calor:

1- Por convecção com a passagem de fluxo de ar aquecido

2- Por condução através de superfície sólida

3- Por radiação

A secagem promove a evaporação de água da superfície do produto para o ambiente e, para tanto, á água deve ser transportada do interior para a superfície.

A eficiência do processo de secagem está relacionada com a

qualidade do produto final. No caso de grãos é desejável que, ao final do processo, o teor da umidade seja uniforme, e apresente baixa porcentagem de grãos danificados e quebrados, redução da incidência de fungos e insetos e conservação das características nutricionais.

Métodos de secagem

Secagem natural

Consiste na exposição do produto úmido ao sol ou à sombra em um ambiente relativamente seco afim de que parte dessa água seja removida por evaporação. O produto pode ser disposto em terreiros de cimento ou sobre tabuleiros perfurados e peneiras sendo revolvido constantemente para uniformização do processo.

O método é vantajoso no que se refere ao baixo custo, porém o processo é mais lento e depende das condições climáticas de cada região e de mão-de-obra exclusiva para as operações de revolvimento do produto.

Secagem Artificial

Consiste em submeter o produto úmido, em um secador, à ação de uma corrente de ar aquecido. O aquecimento do ar é feito por fonte de energia calorífica.

A secagem artificial permite reduzir rapidamente o teor de umidade dos produtos recém-colhidos, evita alterações metabólicas e minimiza a ação de fungos e insetos. Tem alto custo, porém, é amplamente adotada por razões de produtividade agrícola ou de disponibilidade de mão-de-obra.

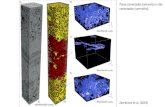

Como funciona o ventilador durante a secagem

Nas horas de elevada umidade relativa, por exemplo, durante a noite, o ventilador mantém a massa de grão resfriada, mantendo a uma temperatura de 10 a 20°C evitando o reumidecimento do grão. O ventilador deve ficar ligado o tempo todo, se só for ligado durante o dia poderá ocorrer supersecagem das camadas inferiores. Nas regiões mais úmidas, com teor de umidade a partir de 75%, a partir do momento em que não houver produto no silo e a umidade for superior a 16%, o ventilador deverá permanecer ligado somente durante as horas de umidade relativa mais baixa, que correspondem ao período diurno.

Secadores de Fluxos cruzados

Os secadores de fluxo cruzados são hoje os mais utilizados em todo o mundo, por serem de simples construção e operação e apresentarem menor custo inicial do que os outros tipos de secadores.

O produto úmido é colocado em uma moega superior e por gravidade vai descendo pelo secador, onde é secado até um determinado teor de umidade, resfriado e descarregado na parte inferior. A secagem e o resfriamento são

realizados por meio de fluxo de ar perpendicular ao fluxo de grãos; o ar atua como veículo que transporta energia para o grão ou retira energia deste e simultaneamente remove a umidade do produto.

Apresenta a desvantagem da formação de gradientes de temperatura e de teor de umidade ao longo da espessura da massa de grãos. Estes gradientes surgem

porque os grãos mais próximos do ar de entrada secam e se aquecem mais do que os grãos mais próximos do ar de exaustão.

Promover a secagem dentro de certos limites

São secados (secagem com o ar natural) em silos com altas vazões de ar em operação contínua, desde que a temperatura do ar não atinja valores próximos 0ºC. o fluxo de ar mínimo recomendado para secagem, dependendo das condições ambientais e, como dito anteriormente, fluxo é 15 a 25 vezes maior que o fluxo para a aeração de resfriamento. Secagem em silos deve ser diferenciada da aeração de resfriamento.

Os grãos podem desenvolver odores não-desejáveis podem ocorrer, e sua remoção pode ocorrer. A aeração pode ser utilizada para remover, alem desses odores, os gases resultantes do combate às pragas e devolver aos grãos o cheiro característico.

Sistema de aeração

É composto basicamente por:

Ventilador com motor (devem fornecer a quantidade de ar necessária ao resfriamento do produto e ser capaz de vencer a resistência oferecida á passagem deste ar pela massa de grãos armazenada).

Dutos (permitem a insuflação ou a sucção de ar através da massa de grãos)

Silos (armazenam a massa de grãos)

Dispositivos para monitoramento (indicam condições do ambiente interno e externo).

Um sistema de aeração com ventilador fixo para cada unidade de armazenagem pode ser simples, versátil e eficiente sob o ponto de vista técnico. Entretanto, pode ser a opção mais cara, por exigir vários motores e vários ventiladores para produzir a mesma quantidade de ar. A utilização de um único ventilador e duto de distribuição para mais de uma unidade de armazenagem é uma alternativa satisfatória para o suprimento de ar.

Dutos para distribuição de ar (são divididos em principal que sua finalidade é conectar os ventiladores a um ou mais dutos secundários que tem a finalidade de distribuir uniformemente o ar através da massa de grãos.

As principais dimensões de um sistema de dutos são:

Tamanho (a seção transversal e a profundidade influenciarão a velocidade do ar dentro do duto e a uniformidade de distribuição do ar na massa de grãos).

Área superficial (influenciará a pressão de saída de ar do duto para a massa de grãos.

Espaçamento entre dutos (tem influência sobre a uniformidade de distribuição do ar na massa de grãos).Ventilador (é a máquina utilizada para movimentar o ar através da massa de grãos. Essa movimentação é feita por meio de um rotor centrífugo ou axial, acionando por uma unidade motora. O ventilador deve ser dimensionado para:Fluxo de ar: deve fornecer uma

determinada quantidade de ar, medida em unidade por volume por unidade de tempo e massa ou de volume de grãos. Adotam-se diferentes fluxos em função da variação na distribuição de ar, para diferentes tipos de armazéns. Para silos verticais, pode variar entre 0,05 e 0,1m³min-¹.t-¹ de grãos, e para estruturas horizontais, entre 0,1 e 0,20m³min-¹.t-¹ de grãos. Apesar da possibilidade de existirem variações devido a condições atmosféricas, tipos de grãos, potência do motor, finalidade e tempo de aeração.Pressão estática: o ventilador deve vencer a resistência à passagem do fluxo de ar, isto é, ter pressão superior à pressão estática do sistema, que é medida em força por unidade de área e equivale à resistência que os grãos e o sistema de distribuição oferecem à passagem do ar. A pressão estática é um valor importante para o dimensionamento da potência do motor e o cálculo do ventilador. Unidade armazenadora: é estrutura acondicionadora de grãos. Esta estrutura pode ser vertical ou horizontal e depende das características técnicas e da relação entre a altura e o diâmetro ou altura da estrutura.

Objetivo da aeração

A aeração tem diferentes efeitos sobre a massa de grãos, antes de colocar o sistema de aeração em funcionamento, é essencial fazer previsões sobre os possíveis resultados da operação, utilizando técnica pode atender aos seguintes objetivos: Resfriamento a massa de grãos, uniformizar a temperatura da massa de grãos, prevenir aquecimentos e umedecimento de origens biológicas, promover secagem, dentro de certos limites e promover remoção de odores.

Operação do sistema de aeração.

Um diagrama que relaciona temperatura e umidade de um lote de grãos é usado para previsão das características de conservação da massa, durante o armazenamento. Pelo diagrama, pode-se prever a natureza dos riscos a que o produto ficará sujeito durante a operação de aeração.Através do diagrama é possível estabelecer:Umidade relativa superior a 90%, a aeração é recomendada somente no caso em que a diferença de temperatura entre os grãos e o ar dor superior a 5ºCUmidade relativa inferior ou igual a 60%, a aeração só é recomendada e aplicável em grãos úmidos ou que estejam aquecidos a uma temperatura muito superior à do ar, necessitando, portanto, de resfriamento. Em outra situação poderá haver supersecagem da massa.Resfriamento inferior a 3ºC torna a aeração desnecessária.Resfriamento entre 3 e 5ºC torna aeração recomendável.Resfriamento com gradiente de temperatura superior a 7ºC torna a aeração possível, porém pode provocar condensação do vapor d’água na superfície da massa e nas paredes do silo.

Como resfriar ou

aquecer uma massa

de grãos

O funcionamento do sistema de ventilação por umas poucas horas não irá resfriar toda a massa de grãos, a não ser que o silo esteja carregado com uma camada pequena de produto. Os grãos próximos da entrada de ar serão resfriados à temperatura do ar, enquanto a temperatura dos grãos nas camadas superiores

permanecerá praticamente nas condições iniciais. Assim, é necessário continuar a operação de aeração até que a frente de resfriamento tenha se movido através da massa de grãos e até que a camada superior tenha sido resfriado e atingido valor igual à temperatura do ar.Se o operador interromper a aeração, faz com que ocorra a acelerar o processo de deterioração do produto, um dos objetivos da aeração é manter a temperatura da massa de grãos o mais uniforme possível e próxima da condição ambiental. Operar o ventilador sempre que a temperatura externa for 7ºC inferior à temperatura dos grãos.

Uniformizar a temperatura

À medida que o ar sobe pelo centro, irá sendo aquecido e terá sua capacidade de absorver umidade aumentada, retirando água dos grãos. Próxima da superfície superior e fria ele resfriará, perdendo capacidade de absorver umidade e transferindo a umidade adquirida anteriormente para a camada superior de grãos. Dentre os danos causados, o mais preocupantes é a contaminação por mico toxinas.

Prevenir o aquecimento de grãos

Esta vantagem aplica-se freqüentemente á armazenagem em silo pulmão, com grãos úmidos, recém colhidos.

Existem limites máximos para teores de água e temperaturas dos produtos úmidos, em relação ao tempo de espera para a secagem. O operador deve estar atento e consultar a tabela sobre o tempo permissível para a armazenagem de grão sob diferentes condições de umidade e temperatura. Nesse caso, o sistema de aeração deve ser projetado para fornecer grandes volumes de ar, a fim de manter qualidade original do produto úmido até o inicio de operação de secagem.

Inibir a atividade de insetos-pragas e ácaros

A maioria dos insetos-praga que infestam os grãos armazenados é de origem tropical e subtropical. Os insetos-pragas são sensíveis a baixas e a altas temperaturas, reduzindo seus desenvolvimentos em temperaturas inferiores a 16 e superiores a 42ºC. Para controle dos insetos-pragas quando a temperatura é mantida entre 17 e 22ºC, para aqueles cujo ciclo de vida é da ordem de três meses ou mais.

Os ácaros são pragas de grande importância econômica, principalmente em regiões de clima tropical e temperado. Podem danificar o germem dos cereais, casca de leguminosas, contaminarem os produtos com fezes e odores indesejáveis. O produto infestado por ácaros, se destinado para a alimentação animal poderá causar problemas nutricionais aos mesmos e alergia aos operadores durante o manuseio. É importante ressaltar que a presença de ácaros está relacionada a fungos, uma vês que os mesmos, também, se alimentam desses microrganismos. O ambiente ideal para o seu desenvolvimento é estabelecido por temperaturas entre 20 e 25ºC e umidade relativa entre 80 e 90%. Para o seu controle deve-se estabelecer, principalmente, unidade relativa de equilíbrio inferior a 60%.

Grãos com umidade superior a 14% devem ser mantidos em temperatura baixa ou por meio do resfriamento artificial do ar.

Inibir o desenvolvimento da microflora

A temperatura dos grãos e a temperatura e umidade relativa do ar intergranular influenciam o desenvolvimento da microflora. Grãos com teor de água de até 15% podem ser armazenado

s durante mais tempo, se a temperatura for baixa entre 8 a 10ºC e a umidade relativa do ar intergranular, não ultrapassar 70%.

Preservar a qualidade dos grãos

O sementeiro, da indústria de concentrados para a alimentação humana e animal, quais sejam o teor de água, o índice de impurezas, o envelhecimento acelerado, a condutividade elétrica, a infecção por microrganismos, a contaminação por toxinas, a acidez de óleos e a formação de peróxidos, índices de quebrados, trincados e danificados, infestação por insetos-praga, massa especifica aparente.

Acréscimo na temperatura e, ou na umidade relativa do ar intergranular poderá proporcionar desequilíbrios em quaisquer dos fatores do sistema biótico, resultando em perdas parciais ou totais da massa de grãos. A introdução, em estado de repouso, por período de tempo mais prolongado.

Sucção ou insuflação do ar

Quando o movimento de ar é ascendente e o ventilador encontra-se instalado na base do silo. O sistema é conhecido como insuflação ou ventilação positiva. Em sentido contrário, a ventilação é chamada de sucção ou negativa. Um dos pontos importantes, é a insuflação que irá adicionar calor ao ar devido à ineficiência dos ventiladores. Em geral, os ventiladores e o próprio sistema de distribuição produzem acréscimos superiores a 3ºC na temperatura do ar. Dessa forma, a escolha da insuflação poderá ser uma alternativa correta, se a umidade da massa de grãos estiver acima da ideal de comercialização.Em se considerando o controle de pó, devido principalmente a problemas ambientais e de segurança, o uso da sucção ou ventilação negativa é a opção correta.

Ventilação positiva

Facilita a avaliação da temperatura da massa de grão, em caso da inexistência do sistema de termometria.O calor gerado pela radiação solar no teto da unidade armazenadora não é incorporado à massa de grãos e sim eliminando imediatamente.O ar ambiente pode ter sua umidade relativa pela elevação da temperatura, em sua passagem pelo sistema de aeração antes de entrar na massa de grãos, sem perigo de aumentar o teor de umidade do produto.

Ventilação negativa

Existe menor probabilidade de que ocorra condensação na superfície da massa de grãos e no teto da unidade armazenadora.

Os odores característicos que indicam a deterioração podem ser facilmente detectados na saída do ventilador.O calor proveniente do ventilador e do sistema de distribuição de ar não é transferido para a massa de grãos e, neste caso, não afeta de maneira pronunciada a umidade

do produto, quando a umidade relativa do ambiente estiver próxima à de equilíbrio com a umidade da massa de grãos.No caso de usar ventiladores axiais acionados por motores trifásicos, basta usar uma chave de reversão para mudar o sentido do fluxo de ar.

Acondicionamento do produto

Material fino, sementes e ervas daninha e outros materiais estranhos irão afetar negativamente a aeração, especialmente, se estes materiais estiverem concentrados em um determinado local que, de modo geral, ficam localizados nas projeções centrais do silo. Além disso, o segmento cônico da carga, causado pelo ângulo de repouso do produto, quando espalhadores não são utilizados, faz com que as trajetórias do ar próximo às paredes, fiquem maiores do que nas regiões centrais do silo.Para que seja evitado esses tipos de problema:Fazer a limpeza correta do silo e do produto antes de carregá-lo.Evitar, ao Máximo, que o produto caia com alta velocidade, produzindo grandes quantidades de quebrados e finos.Na impossibilidade de boa limpeza, distribuir, uniformemente, o produto ao longo da altura do silo. A distribuição uniforme da resistência causará uma densidade global mais alta no silo, uniformizando o fluxo de ar.Após o carregamento, tentar remover um pouco do produto do centro do acumulado no centro do silo. O material central removido será, conseqüentemente, substituído por um produto mais limpo.Certificar-se de que a frente de aeração tenha percorrido toda a massa de grãos. Ventilar por tempo mais prolongado.

Sistema de termometria, instalação do sistema de termometria.

Na prática, o termopar cobre-constentan é o mais utilizado para monitorar temperaturas de aeração.O sistema de leitura pode ser feito por instrumentos potenciômetros portáveis, próprios para pequenas instalações, ou mesas computadorizadas, próprias para grandes unidades armazenadoras, cujos pontos de medição são identificados em quadros sinópticos.

Cálculo de um sistema de aeração

O dimensionamento de um sistema de aeração consiste em calcular a vazão de ar e pressão estática do ventilador, a potência do motor, a área de perfurações, o número de dutos, o espaçamento entre os dutos e o tempo provável de resfriamento da massa de grãos. Para maior facilidade, o problema será equacionado obedecendo-se à solução passo a passo.

Estruturas para armazenagem de grãos – caracterização de unidades armazenadoras.

A definição das características técnicas e a localização de uma unidade armazenadora estão relacionadas à sua área de influência. No caso especifico de unidades na fazenda, a caracterização da área se faz pelo levantamento da área plantada, da produtividade, dos tipos de produtos, do tempo de armazenagem, das condições de transporte em diferentes épocas do ano, do nível do desenvolvimento tecnológico da propriedade e da capacidade de adoção de novas tecnologias pelo proprietário.Esses fatores, além de úteis para a definição das características da unidade armazenadora, têm importância sobre o treinamento que o agricultor deve receber. No entanto, independentemente do padrão tecnológico da unidade, ela deverá apresentar condições básicas para a manutenção das qualidades desejáveis ao produto e ser economicamente viável. Assim, uma unidade, na fazenda, deverá ser simples e projetada conforme os princípios e os conceitos básicos de armazenagem.Em armazenagem convencional (em sacos), a granelização apresenta algumas vantagens como:Redução do custo de operação devido à eliminação de sacaria;Maior facilidade na operação de controle de pragas;Manuseio facilitado e menor uso de Mao de obra.

Unidades para armazenagem a granel

Silos: são células individualizadas, construídas de chapas metálicas de concreto ou de alvenaria. Geralmente possuem forma cilíndrica, podendo ou não ser equipadas com sistema de aeração. Essas células apresentam condições necessárias à preservação da qualidade do produto, durante longos períodos de armazenagem.Os silos podem ser classificas em horizontais ou verticais, dependendo da relação que apresentam entre a altura e o diâmetro. Os verticais se forem cilíndricos, podem, para facilitar a descarga, possuir o fundo em forma de cone. De acordo com sua posição em relação ao nível do solo, classificam-se em elevados ou semi enterrados. Os silos horizontais apresentam as dimensões da base maior que a altura e comparado aos verticais exigem menor investimento por tonelada armazenada.

Armazéns graneleiros

São unidades armazenadoras horizontais, de grande capacidade, formados por um ou vários septos, que apresentam predominância do comprimento sobre a largura.

Unidades de armazenagem para sacaria

Galpões ou depósitos: são unidades armazenadoras adaptadas de construções. Esses depósitos recebem a denominação de paiol, quando construídos por ripas de madeira, espaçada entre si o que favorece muito, a aeração natural do produto. A maior desvantagem é a dificuldade de se fazer um eficiente controle de pragas.Armazéns convencionais: são de

fundo plano, de compartimento único onde os produtos são armazenados em blocos individualizados. São construídos geralmente em alvenaria, estruturas metálicas ou mistas e apresentam características técnicas necessárias à boa armazenagem, como ventilação, impermeabilização do piso, iluminação, pé direito adequado e cobertura.

Armazenagem a granel na fazenda

Uma unidade armazenadora de cereais deve satisfazer a finalidade precípua de armazenar o produto por determinado período e manter suas qualidades desejáveis para utilização futura.O objetivo final é obter uma estrutura suficientemente resistente para suportar o material armazenado, protegê-lo de intempéries, permitir o controla da temperatura e da umidade dos grãos e o controle de insetos, roedores e pássaros e que seja de fácil operação, com possibilidade de ampliação futura e que seja econômica.Para se ter uma unidade armazenadora a granel de boa qualidade, é necessário a adaptação de ventilação e sistema de termometria, a fim de possibilitar a manutenção do produto em condições ideais de temperatura e umidade.

Construção do silo secador e armazenador

A escolha do local para a construção do silo deve ser baseada nos seguintes aspectos:Ser de fácil acesso e preferencialmente próximo a unidade de beneficiamento dos grãos.Na impossibilidade de construir uma cobertura componente altamente importante, os silos podem ser construídos ao ar livre. No entanto, as mesmas condições de preparo do local deve ser observados ou seja o terreno deve ser plano bem drenado bem limpo e arejado, evitando-se locais próximos a árvores; se o piso não for cimentado deve ser uma boa compactação para o caso de descarga por gravidade. Caso o silo seja construído diretamente sobre o solo deve se ter maior cuidado na construção da base que deve ser bem impermeabilizada.

Fumigação e vedação dos silos

Deve-se realizar a fumigação do produto, utilizando-se pastilhas de fosfeto de alumínio. Para a operação utiliza-se um cano PVC que de ser fechado na sua extremidade inferior com um tampão cônico, para facilitar a sua introdução na massa de grãos. Após aplicação das pastilhas ou comprimidos de alumínio, deve-se fazer a vedação do silo amarrando a lona interna, como se fosse o fechamento de um saco. O lençol plástico deve cobrir parte do silo e ser bem amarrado, para evitar entrada de ar ou água.O fosfeto de alumínio é letal para o homem. Ressalta-se que, quando o silo for descarregado por partes, o dispositivo de descarga deve ser sempre bem vedado, para evitar, ao máximo, a entrada de ar dentro do silo.

Armazenamento

convencional

Esse tipo de armazenagem possui vantagens e desvantagens, em relação aos sistemas a granel, que deverão ser ponderadas antes de decidir por sua adoção. Como vantagens pode-se citar:Oferecer condições para manipular quantidades e tipos de produtos variáveis, simultaneamente.

Permitir individualizar produtos dentro de um mesmo lote.Em caso de deterioração localizada, existe a possibilidade de removê-la sem o remanejamento de todo o lote.

Menor gasto inicial com instalação.

Como desvantagens:O elevado custo da sacaria, que, inevitavelmente, é substituída, por não ser um material permanente.Elevado custo de movimentação, por demandar muita mão de obra.Necessita de muito espaço por tonelada estocada.Pelo uso de sistemas em sacaria, é indispensável;A instalação de portas, em números e locais tecnicamente escolhidos, de modo a facilitar as operações de carga e de descarga.Que as portas sejam instaladas frontalmente, isto é, no mesmo alinhamento, em paredes opostas.Que o pé-direito tenha altura de 6m.A construção de paredes lisas, evitando-se reentrâncias e terminando em meia cana junto ao piso e nunca em ângulo reto. Fechamento lateral das paredes, junto ao piso e á cobertura, para evitar o acesso de roedores, pássaros e insetos no interior do armazém.A colocação de aberturas laterais de ventilação, protegidas por estruturas de telas e com aberturas reguláveis.A instalação de lanternins, tecnicamente dispostos para a boa circulação de ar natural.A utilização de telhas transparentes, para melhorar a iluminação natural.Que o piso seja impermeável, de concreto, e que esteja, no mínimo, 40 cm acima do nível do solo.A construção, em cada porta, de marquises, para carga e descarga em dias chuvosos.Para o máximo de aproveitamento, a área do piso deve ser projetada em função dos estrados, das ruas principais e secundarias.Instalação de sistema de prevenção e combate a incêndios.

Piso do armazém

O principal material empregado na construção do piso é o concreto.Qualquer tipo de materiais abaixo terá vantagens e desvantagens:Piso de madeira: boas características no que se refere ao isolamento de calor e suas desvantagens são: o elevado custo, em relação do concreto, não é impermeável e tem durabilidade reduzida.Piso de cimento: atualmente é o mais usado. A impermeabilização dever ser feita com técnicas e produtos apropriados.

Como é feito o

carregamento do silo

Há duas formas de efetuar o enchimento dos silos para secagem em baixas temperaturas: o enchimento em uma etapa e o enchimento por camadas.

No enchimento por etapa o silo é carregado num intervalo de tempo muito menor que o tempo de secagem previsto, geralmente

considera-se como enchimento em uma etapa quando o silo é carregado em no máximo três dias. A vantagem desse sistema é que o recebimento do produto não fica condicionado ao andamento da secagem do material já existente no silo. Entretanto as camadas superiores ficam durante quase todo o período com o teor de umidade próximo ao inicial, nesse caso o ventilador deve fornecer vazão que faça a secagem alcançar as camadas superiores sem a ocorrência de deterioração.

No enchimento por camadas, o carregamento do silo é condicionado ao teor de umidade dos grãos que já estão no silo. Uma nova camada só será acondicionada se o ventilador for capaz de secar o produto já existente no silo. A vantagem desse sistema é que o produto permanece por menor tempo dentro do silo em condições de elevado teor de umidade.

Operações de armazenagem Área é todo o espaço ocupado pelo armazém e divide-se em:Área útil: aquela efetivamente ocupada pelo produto.Área inaproveitável: é aqueça destinada ao trânsito no interior do armazém, ao espaço ocupado por balanças e outros equipamentos e à recepção.

Divisão do armazém é a função de sua arquitetura, da disposição das portas, das colunas que eventualmente possam existir, das travessas de sustentação. O armazém é dividido em:Coxia: área interna do armazém, delimitada pela projeção horizontal de cada uma das águas da cobertura sobre o piso. No caso do armazém construído em pavilhões geminados, ele terá tantas coxias quanto forem os planos ou águas da sua cobertura.Quadras: são as divisões das coxias. São baseadas nas colunas de sustentação do telhado, nas travessas de sustentação e no posicionamento das ruas longitudinais e transversais. O número de quadras pode variar em função do tamanho e da arquitetura do armazém.

Demarcação do armazém

Uma vez delimitados os espaços correspondentes as coxias e quadras, a subdivisão destas dará o surgimento das ruas e, ainda, o posicionamento dos lotes. Classificam-se em ruas principais (são permanentes e se caracterizam por dividir longitudinalmente as coxias e por ligarem, transversalmente, as portas laterais do armazém. Secundaria (não tem demarcação fixa e são localizadas em função do melhor aproveitamento de espaço. Lotes: é constituído por um conjunto de mercadorias de uma mesma espécie, pertencente a um depositante. Por exemplo, dois lotes distintos de arroz, sendo um lote de variedade distinta do outro.

Lastro: é a formação básica para a disposição dos sacos no ato do empilhamento e é característica da pilha por representar a primeira fiada de sacos sobre o estrado.Etiquetagem: é a colocação, em uma pilha ou lote, de uma etiqueta que contenha as seguintes informações completas sobre o produto.Marcação de pilhas: identificação por escrito, diretamente nos volumes ou nos

lastros. Esta marcação deve conter o número que o lote recebeu o número de volumes do lastro e o número de fiadas do lote. Caso haja diferença no número de sacos das fiadas, a marcação deve ser feita em cada fiada.

Cálculo da capacidade de um armazém

A capacidade de um armazém é a função da área disponível do piso, bem como da altura a que poderão ser elevada as pilhas.Área útil para estocagem;Área destinada a circulação e movimentação de mercadorias.O aproveitamento de um armazém bem projetado costuma ser de 75% a 85% do total da sua área.

Elaboração de projetos

Com finalidade, o projeto é o documento de análise que permite avaliar os elementos para a tomada de decisão sobre sua execução ou sobre o apoio e a infra-estrutura necessários para a implantação da obra.

Localização e dimensionamento

Os principais parâmetros a serem considerados nesse tipo de estudo são:O mapa geográfico do município que mostre, com clareza, o perímetro urbano, suburbano e rural;Local de construção;Vias de transporte;Área da ação do proponente;Área de influência da unidade;Vias de escoamento da produção;Modalidade de transporte.Vias de escoamento e meios de transporte onde se da maior atenção em questões de ferrovias, rodovias e hidrovias. De modo semelhante, considerando os períodos de safra e de entressafra, deve-se avaliar o custo de transporte do centro de produção até a unidade a ser implantada, e desta para os centros de consumo ou exportação.Memoriais descritivosServem para facilitar a elaboração e análise, deve-se considerar as características da unidade e as condições nas quais o produto se encontra durante o recebimento, isto é, sujo e úmido, limpo e úmido, sujo e seco e limpo e seco. Deve ser considerada, ainda, a possibilidade do recebimento simultâneo de diferentes espécies, diferentes variedades dentro da mesma espécie e diferentes teores da umidade para cada lote recebido. Estas informações permitem estabelecer o fluxograma básico que irá caracterizar a futura unidade, conforme o seguinte:

Pátio de amostragem;Balança;Moegas para recebimento;Silos pulmões;Equipamentos para movimentação;Equipamentos para pré-limpeza;Sistemas de secagem;Equipamentos para limpeza;Sistema de movimentação e distribuição de produto;Sistema de armazenagem;Sistemas de termometria, aeração e tratamento fitossanitários;Sistemas de expedição;

Laboratórios.

Primeira etapa: estabelecimento do fluxograma operacional.

Capacidade de colheita e de transporte do campo para a unidade;Moega de recebimento;Maquina para pré-limpeza;Transportadores;Tulhas de espera;Secador;Tulhas de ensaque;Ensaque;Armazenagem.

Terceira etapa: escolha do secador

Admitir a utilização de um secador, que permita a secagem em lotes ou em fluxo continuo, encontrado no mercado.Por informações do fabricante, sabe-se que o equipamento necessita de 3,5 a 4,0 horas para carga, secagem, resfriamento e descarga.Admitir três turnos de trabalho ou 20 horas efetivas de secagem.

Quinta etapa: maquina de pré-limpeza.

A capacidade da pré-limpeza deverá atender a capacidade de secagem e o cronograma de recebimento.

Estrutura de armazenagem no Brasil

Chama-se armazém a qualquer deposito que ofereça condições proprias a guarda e proteção de mercadorias. Guardar com segurança contra invasão e proteger contra intemperies, possibilitando ao mesmo tempo, uma boa ventilação e iluminaçãodo ambiente. Portanto, o armazenamento compreende o transporte, a guarda e a conservação do produto.

Apos a colheita de grãos do campo, todo esforço humano e material pode se perder as condições de armazenamento fornecidas a estes forem inadequadas. Nas regioes tropicais subtropicais as perdas são maiores quando

comparadascom outras regiões, o maior desafio é manter a qualidade apos terem sido colhidos mecanicamente, beneficiados e armazenados.

O processo produtivo compreende duas funções distintas e independentes: a produção e a comercialização, mas o armazenamentoposiciona-

se entre as duas , se houver condições de estocagem do produto colhido, ocorrerão anomalias no segmento da comercialização.

Amostragem e determinação de umidade

Amostra é uma porção de um lote selecionado e analisado com a finalidade de se obter informações sobre eles.

Amostra simples: é a amostra retirada de um lugar do lote.

Amostra composta: conjunto das amostras simples retiradas de um mesmo lote.

Amostra média: é a amostra recebida que será encaminhada em uma quantidade especifica para análise.

Amostra de trabalho: é obtida através da homogeneização e redução da amostra média.

Amostragem de produtos a granel

Uma amostra é obtida de um lote de grãos pela tomada de pequenas porções, de forma aleatória, em diferentes locais do lote e combinando-as.

As amostras devem ser colhidas usando –se caladores do tipo duplo, sonda ou pneumático. As amostras devem ser coletadas em diferentes profundidades.

Em veículos:

As regiões de amostragem devem variar a cada veiculo, a fim de evitar fraudes. Deve-se utilizarcalador composto.

Em veículos durante a descarga:

Abrir as comportas ou laterais do veiculo, coletar as amostras em todas as comportas ou em vários locais da lateral. A amostra vem durante a descarga pode ser amostragem complementares.

Em graneleiros:

A coleta de amostras deve ser feita apos a marcação de pontos na superfície da massa de grãos, distribuídos uniformemente.

Em silos:

Marcar na superfície da massa de grãos, cinco pontos de amostragem sendo um no centro. Coletar as amostras nas regiões marcadas a cada metro de profundidade. Pode ser efetuada em cada válvula de descarga ou esteira da célula, durante trinta minutos.

Em navios:

Recomenda-se utilizar o procedimento contido no “Manual de Serviço da Fiscalização Sanitária Vegetal em Portos” do MAPA.

Tipos de caladores

a) Caladores simples: retira amostras em sacarias

b)Sondas manuais: utilizado na amostragem de grãos e granel

c)Sondas pneumáticas: utilizado em veículos, silos e graneleiros

d)Sonda torpedo: utilizado em produtos a granel a grandes profundidades.

e)Canecos: utilizado em produtos a granel em queda livre

Tipos de transportadores

Correia ou fita: são projetados para movimentação de produtos no sentido horizontal, o produto é transportado sobre rolamentos, o que lhe confere uma alta eficiência mecânica.

Podem ser classificados em:

Simples: conduz o produto em um único sentido.

Reversíveis: conduz o produto nos dois sentidos.

Duplas: conduz o produto nos dois sentidos simultaneamente.

Corrente ou Redler: são correntes construidas de estrutura rigida metalica modulada que se move entre duas engrenagens, transportando os grãos atraves do arraste pelas palhetas fixadas na corrente.

Rosca transportadora ou helicoidal: chamados de caracol,são constituidos por um helicoide montado no interior de um cilindro ou calhas abertas ou sem revestimento.

Classificação:

Fixos, moveis, varredoras e revolvimento de produto.

Elevadores de caçamba: são usados para o trasnsporte vertical ou inclinado. Dotados de caçambas fixadas sobre uma correia estendida sobre duas polias posicionadas na vertical.

Pneumaticos: utilizam uma forte corrente de ar para transporte de grãos.É bastante utilizado na descarga de navios.

Manejo das Unidades

Armazenadoras

convencionais

Para minimizar as perdas durante o armazenamento alguns procedimentos devem ser adotados. A limpeza dos equipamentos e de todas as instalações é indispensavel, assim como a pulverização.

Todo produto deve ser inspecionado na recepção para identificar

possiveis contaminações. O produto recebido deve ser armazenado limpo e com baixos percentuais de grãos quebrados.

Os estrados sob qual o produto será armazenado deve estar limpo e em bom estado de conservação. É fundamental a realização de inspeções periódicas.

Caracterização das unidades quanto à entidade a qual pertence:

Elas podem ser divididas em:

a) Privada (74%)

b) Cooperativa (21%)

c) Oficial (5%)

Fatores que afetam a conservação

Abióticos: são os organismos não-vivos. Impurezas e volume de ar se encontram distribuídos entre os grãos.

Bióticos: organismos vivos_ massa de grãos, insetos e microorganismos (fungos e bactérias).

Riscos de acidentes em unidades armazenadoras

Os principais riscos são:

1- Explosões

2- Problemas ergonômicos

3- Lesões do trato respiratório e ocular

4- Riscos físicos

5- Quedas, sufocamentos e esmagamentos

Riscos de explosões

No processos de limpeza, secagem, armazenamento e carregamento são etapas que produzem muita poeira. O acumulo de poeira depositadas no piso, elevadores, túneis, correias transportadores podem apresentar riscos de incêndio. Para ocorrer explosão é necessária a combinação dos materiais de combustão, ar e a fonte de ignição.

Outra fonte de explosão pode ser no processo de decomposição dos grãos que gera vapores inflamáveis produzindo os gazes metano e etano.

Lesões Organômicas

Essas lesões geralmente ocorrem nos operadores em função do mau uso dos equipamentos de transporte e nos locais de trabalho. Elas podem ser de diferentes tipos:

a) Afeta a coluna vertebral

b) Lombargias

c) Torções

d) Esmagamento de disco de vértebras

Lesões de pulmões e / ou olhos

Os produtos agricolas desprendem poeira do proprio grão e terra que no momento da colheita carrega jjunto aos grãos, que pode provocar doenças pulmonares, conhecida como silicose.

Riscos fisicos

Os ruidos e a iluminação são riscos que podem causar denças nos operadores de unidades armazenadoras.

Afogamento

Acidente com morte por afogamento. A vitima é arrastada pelos grãos saindo do silo.

Sufocamento

Acidente com morte por sufocamente. A vitima é encoberta pela massa de grãos e morre por asfixia.