Cimento11

-

Upload

arlindo-jose-bazante -

Category

Documents

-

view

212 -

download

0

description

Transcript of Cimento11

3

3.4. Panorama da Indstria Cimenteira

A origem do cimento remonta a cerca de 4.500 anos. Os imponentes monumentos do Egito antigo j utilizavam uma liga constituda por uma mistura de gesso calcinado. As grandes obras gregas e romanas, como o Panteo e o Coliseu, foram construdas com o uso de certas terras de origem vulcnica da ilha grega de Santorino, ou da cidade italiana de Pozzuoli, que possuem propriedades de endurecimento sob a ao da gua.

O grande passo seguinte no desenvolvimento do cimento foi dado em 1756, pelo ingls Smeaton, que consegue um produto de alta resistncia por meio da calcinao de calcrios moles e argilosos. Em 1818, o francs Vicat obtm resultados semelhantes aos de Smeaton, pela mistura de componentes argilosos e calcrios. Ele considerado o inventor do cimento artificial.

Em 1824, o construtor ingls Joseph Aspdin queimou juntamente pedras calcrias e argilas, transformando-as num p fino. Percebeu que obtinha uma mistura que, aps secar, tornava-se to dura quanto as pedras empregadas nas construes. A mistura no se dissolvia em gua e foi patenteada pelo construtor no mesmo ano, com o nome de cimento portland, pois os blocos com ele confeccionados se pareciam com a pedra arenosa proveniente da ilha de Portland.

Comea ento o longo caminho de pesquisa e desenvolvimento dos processos industriais de preparao do cimento portland. Atualmente, esse um material rigorosamente definido, cuja fabricao segue princpios cientficos bem estabelecidos. A grande versatilidade de emprego e as notveis qualidades de adaptao a novos produtos e mtodos construtivos, aumentam a cada dia, a j ampla gama de aplicaes do cimento portland.

Dentre as indstrias de minerais no metlicos, a de cimento uma das mais importantes do pas. O cimento um dos mais importantes materiais de construo a servio da engenharia, com um vastssimo campo de atuao, que vem se expandindo com a criao de novas aplicaes. O cimento se destaca como o principal insumo da indstria de construo civil, que por sua vez, a maior fonte de empregos no pas para a mo de obra semi-especializada e no especializada.

A diversificao dos produtos (argamassa, cimento de alta resistncia inicial, clinquer mineralizado, etc.) e a crescente exigncia de qualidade destes produtos, tornam as especificaes impostas s matrias primas cada vez mais restritivas. O processo de fabricao do cimento bastante malevel, o que permite, graas aos sistemas de controle da composio das matrias-primas, o uso de materiais com especificaes em faixas muito amplas. O problema definir qual e em que proporo devem ser feitas essas misturas de matrias primas e como deve ser dirigida a lavra da jazida, de modo a no s atender prontamente a uma mistura satisfatria do ponto de vista qumico e mineralgico que assegure a marcha tranqila da fbrica, bem como garantir um aproveitamento econmico baseado nas tecnologias da lavra e processamento disponveis no mercado atual.

Em funo da existncia de infra-estrutura adequada e dos insumos principais, so estabelecidas reas de influncia para cada projeto, que determinam a estrutura de funcionamento do mercado. Os parmetros que diferenciam comparativamente a economicidade, so a disponibilidade de matria-prima, insumos (particularmente o leo combustvel e a escria), infra-estrutura material e humana, nas proximidades da fbrica e a existncia de um sistema eficiente de transportes, capaz de deslocar o produto acabado, industrializado normalmente nas fontes de ocorrncia de calcrio, para os grandes centros consumidores.

O Processo de Manufatura do Cimento

Proveito do Material Cru

O objetivo extrair material cru do qual a composio permitir alcanar os objetivos das relaes dos xidos.

Uma fonte de CaO requerida para obter o ndice de saturao de clcio. Quase sempre, em todos os casos, isto garantido pela extrao do carbonato de clcio, CaCO3, na forma de calcrio.

Tambm, uma fonte de slica, alumina e xidos de ferro precisa ser encontrada. Esta geralmente fornecida por uma argila ou folhelho, que contenha silicaatos de alumnio. Ingredientes particulares podem ser necessrios para suplementar essa argila ou folhelho, como slica da areia, bauxita, ou xidos de ferro.

A extrao dos materiais do cru, predominantemente feita a partir de minas a cu aberto. Devido necessidade de fontes de CaO, SiO2, Al2O3, Fe2O3, geralmente necessrio mais que uma mina.

Ocasionalmente os materiais so extrados de minas subterrneas, mas isto acarreta num grande incremento dos custos.

Algumas empresas obtm seus materiais dragando o solo marinho, na forma de corais ou areias. Tal procedimento extremamente impopular, devido ao impacto no meio marinho.

A proximidade apropriada para obter os materiais do cru, geralmente o fator decisivo na localizao da fbrica de cimento. A converso de carbonato de clcio em clnquer, envolve a retirada do dixido de carbono.

CaCO3 CaO + CO2 Esta converso, envolve uma perda em peso de cerca de 44%.

A forma e dureza do carbonato de clcio, determinam o perfil dos equipamentos de processamento do cimento.

Materiais macios podem ser raspados do solo. Materiais duros, precisam ser perfurados e detonados, antes do carregamento e transporte para os britadores.

Uso de slica da areia, suprimentos de bauxita ou xidos de ferro, no to bom quanto os que so provenientes da argila. A slica da areia abrasiva e aumenta a taxa de desgaste dos moinhos. Alm de ser mais difcil converter esses materiais em clnquer, do que utilizando os minerais da argila. O material cru ideal para a fabricao do cimento, proveniente da rocha contendo os xidos desejveis nas quantidades requeridas.

Uma empresa de cimento busca por uma reserva de pelo menos 20 anos, antes de submeter-se a construir uma nova fbrica.

O custo de investimento de cerca de 150 centavos de dlar por tonelada de produo anual da fbrica, consequentemente, 1 milho de toneladas por ano, requer um investimento para a fbrica, de US$ 150 milhes.

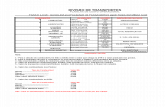

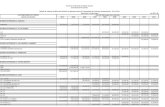

Os custos tpicos operacionais so (US$ por tonelada produzida):

Energia: 7.5

Combustvel: 5.0

Mo de Obra: 7.5

Distribuio: 7.5

Insumos: 5.0 (Materiais de cru, refratrios, partes sobressalentes, etc.)

O preo de venda varia de 20 a 100 US$ por tonelada, em diferentes partes do mundo. Explicando a grande variao da rentabilidade.

O material cru precisa ser reduzido para menos de 90 micra, antes de passar para o processo de queima. Estgios de britagem simples ou mltiplas, so comuns, antes da moagem do cru.

Os britadores podem reduzir o tamanho, pela compresso britadores cnicos ou giratrios ou por impacto britador de martelos.

A seleo dos mais apropriados tipos de britadores, dependem das caractersticas do material cru:

Dureza

Abrasividade

Contedo de misturas

Matrias-primas do Cimento: O cimento tipo Portland, ou cimento Portland, um produto qumico industrial que se constitui numa mistura de clnquer (silicatos e aluminatos de clcio) e gipsita (sulfato de clcio bi-hidratado), finamente moda, tendo como caracterstica mais marcante, o fato de ser um aglomerante hidrulico.

O clnquer, utilizado na fabricao do cimento, obtido por um processo industrial que consiste em se calcinar calcrios em misturas com argolas, usualmente na razo 4/1, de tal forma que tais substncias aquecidas, transformam-se e reagem entre si (tais reaes ocorrem em fornos), formando uma soluo slida, denominada de clnquer. responsvel pelo desempenho mecnico do cimento.

O carbonato de clcio utilizado para a fabricao do cimento Portland, ocorre na natureza na forma de calcrio, rocha sedimentar predominantemente qumica, com teor de CaO de 54% (quando o Mg est presente nos calcrios, seu teor atinge cerca de21%, caracterizando a rocha denominada dolomito).

A argila um material de origem mineral, constituda de uma mistura complexa de minerais constiutdos essencialmente de silicato de alumnio hidratado e xido de silcio. Contm materiais metlicos na forma de xidos (FeO, Al2O3) e ainda resduos de seu processo de formao, constiutdos de MgO e CaO.

A gipsita, ou gesso, utilizada no cimento, um produto mineral constitudo predominantemente do mineral gipsita (CaSO4.2H2O) e pode ser usada em estado bruto no processo, entrando na fabricao do cimento na fase de moagem. Constitui-se no elemento retardador do tempo de pega do cimento, graas ao seu contedo de gua de hidratao (2H2O), que levam ao endurecimento do cimento.

Como tais componentes muitas vezes so encontrados na natureza com constituio muito variada e como o processo de fabricao do cimento qumico, exigindo equilbrio entre os reagentes, comum e necessrio, acrescentar-se massa a ser introduzida no forno de clnquer, alguns aditivos, tais como: minrio de ferro, areia silicosa, calcrio puro, argilas puras. Outras adies so comuns no cimento e estas so realizadas na fase de moagem, com objetivos diversos s vezes. Algumas delas, como as escria e as pozolanas, so acrescentadas para aumentar a resistncia mecnica do cimento, tanto pelas suas aes qumicas, quanto fsicas. Outras substncias so acrescentadas como substncias inertes, para quando as propriedades fsicas do produto do forno ultrapassarem as especificaes e neste caso, fica aumentado o teor carbontico do cimento.

Especificaes do Cimento: O cimento portland nacional, segundo Ary F. Torres, tem a seguinte composio potencial, pela frmula de Bogue:

3CaO.SiO2 .................................(C3S) 18 a 66%

2CaO.SiO2 .................................(C2S) 11 a 53%

3CaO.Al2O3 .................................(C3A) 2 a 20%

4CaO. Al2O3.Fe2O3 .....................(C4AF) 4 a 14%

O silicato tri-clcico (3CaO.SiO2), tambm chamado C3S, aquela substncia a qual se deve a grande resistncia do cimento.

O C2S tem uma ao de permitir o endurecimento mais demorado e sua contribuio para a resistncia se faz notar ao longo do tempo. O C3A tem contribuio marcante na rapidez de endurecimento do cimento.

O C4AF ocorre na fabricao, quando o teor de ferro elevado, com grande formao de fase lquida.

Presentes tambm no cimento, esto outros materiais indesejveis, cujos teores mximos so fixados como MgO, SO3, Na2O, K2O. Alguns destes elementos podem reagir com os constituintes do cimento, degenerando algumas de suas principais caractersticas. Todas estas substncias, acima consideradas, esto presentes no clnquer e portanto, formaram-se no forno.

Praticamente, qualquer calcrio comum, no dolomtico, presta-se fabricao do cimento portland. H mesmo, cimentos com teores de MgO muito altos, fabricados com calcrio magnesiano. Comumente, apenas os lcalis eram considerados substncias nocivas ao processo, visto atacarem o revestimento dos fornos. A slica, quando muito elevada, provoca desgastes, dos equipamentos de perfurao de rocha aos de britagem, alm dos da prpria fbrica de cimento. Alm disto, h que se manter rgido controle do contedo de slica da farinha utilizada na fabricao do clnquer, sendo a slica essencial para se obter os silicatos. A alumina e o ferro, presentes no calcrio e na argila, tambm devem ser rigidamente controlados, para manter-se no forno o equilbrio das reaes qumicas de fabricao do cimento.

O controle de tais xidos, normalmente realizado pelo clculo dos mdulos, ou fatores, que so relaes assim definidas:

Mdulo de Slica

%SiO2MS = -----------------------------------------------------

%Al2O3 + %Fe2O3Devendo o Mdulo de Slica, normalmente, estar situado entre 2 e 5%.

Fator de Saturao

CaO

FS = -----------------------------------------------------

1.8xCaO + 1.18xFe2O3 + 0.65xAl2O3Devendo o Fator de Saturao, normalmente, estar situado entre 120 e 160.

Mdulo de Alumina

%Al2O3MA = -----------------------------------------------------

%Fe2O3Devendo o Mdulo de Alumina, normalmente, estar situado entre 0 e 4%.

O Fator de Saturao de Clcio indica o quanto o clcio est acima da saturao (logo, ele no ir combinar-se com os outros xidos minerais).

A resistncia compresso do cimento deriva da hidratao dos minerais de silicato de clcio, C3S e C2S. Quanto maior o mdulo de slica, maior a proporo de silicato de clcio no cimento.

O C3S reage mais rapidamente que o C2S e o mineral que d argamassa e o concreto, a resistncia em 1, 3 e 7 dias. Quanto maior o Fator de Saturao de Clcio, maior a proporo de C3S.

Fator de Saturao de Clcio maior que 100%, significa que h presena de clcio livre no cimento. Este reage lentamente com gua e causa instabilidade em estruturas rgidas, devido a sua expanso.

Alto mdulo de Slica conduz a alto contedo de silicatos. Contudo, isto compensado pelo aumento da temperatura, para a combinao do clnquer no forno de cimento.

A proporo de C3A a C4AF determinada pelo Mdulo de Alumina. Alto Mdulo de Alumina significa alto C3A e um fluxo viscoso.

Tipos de Cimento

Diferentes tipos de cimento podem ser produzidos para diferentes aplicaes:

Cimento Portland Comum

a forma mais comum. Usado para aplicaes de planos macios de concreto. Aproximadamente, mais de 90% do cimento produzido, destina-se a este fim.

Cimento Portland de Endurecimento Rpido

Usado onde um rpido desenvolvimento da resistncia, importante. Por exemplo para peas de concreto onde o tempo de armazenagem no molde considerao importante. Geralmente produzido pela moagem do cimento fino. Aumenta a reatividade da superfcie do cimento e causa endurecimento mais rpido.

Cimento de Alta Resistncia Rpida

Inovao relativamente recente e em alguns casos, substitui o cimento de endurecimento rpido. Usado para as mesmas aplicaes que o cimento de endurecimento rpido. O cimento de alta resistncia rpida desenvolvido para produzir um clnquer especial. Este clnquer tem uma composio mineralgica alterada. Fluorita e sulfatos so adicionados e produzem esta composio mineral no forno.

Cimento Portland Resistente ao Sulfato

Concreto normal, produzido com cimento portland comum, pode falhar se exposto ao sulfato no solo. O sulfato reage com o C3A hidratado, causando o inchao e ruptura da estrutura. O cimento portland resistente ao sulfato formulado para ter baixo contedo de C3A e desse modo, evitar este ataque pelo sulfato, carregado pela gua do solo.

Cimento Masonry

Usado na produo de argamassa para assentamento de tijolos. Alta resistncia no a considerao mais importante. Boa trabalhabilidade e adeso so importantes para permitir ao pedreiro construir antes da argamassa enrijecer. O clnquer do cimento modo com calcrio e um aditivo, na moagem final.

Cimento Portland Branco

Usado em refinados projetos de arquitetura para realar a aparncia do concreto. A cor cinza do cimento portland deriva do xido de ferro. O Fe2O3 minimizado no cimento branco (