DeBlasio-CarlosAnibal

-

Upload

pol40585223528376 -

Category

Documents

-

view

33 -

download

0

Transcript of DeBlasio-CarlosAnibal

-

UNIVERSIDADE ESTADUAL DE CAMPINAS FACULDADE DE ENGENHARIA MECNICA

COMISSO DE PS-GRADUAO EM ENGENHARIA MECNICA

Soluo de Defeitos na Moldagem por Injeo de Termoplsticos

Autor: Carlos Anibal De Blasio Orientadora: Ceclia A.Carvalho Zavaglia

52/2007

-

i

UNIVERSIDADE ESTADUAL DE CAMPINAS FACULDADE DE ENGENHARIA MECNICA

COMISSO DE PS-GRADUAO EM ENGENHARIA MECNICA

Soluo de Defeitos na Moldagem por Injeo de Termoplsticos

Autor: Carlos Anibal De Blasio Orientadora: Ceclia Amlia De Carvalho Zavaglia

Curso: Engenharia Mecnica rea de Concentrao: Materiais e Processos de Fabricao

Dissertao de mestrado acadmico apresentada comisso de Ps Graduao da Faculdade de Engenharia Mecnica, como requisito para a obteno do ttulo de Mestre em Engenharia Mecnica.

Campinas, 2007 S.P . Brasil

-

ii

FICHA CATALOGRFICA ELABORADA PELA BIBLIOTECA DA REA DE ENGENHARIA E ARQUITETURA - BAE - UNICAMP

B612s

De Blasio, Carlos Anibal Soluo de defeitos na moldagem por injeo de termoplsticos. / Carlos Anibal De Blasio. --Campinas, SP: [s.n.], 2007.

Orientador: Ceclia Amlia de Carvalho Zavaglia Dissertao (mestrado) - Universidade Estadual de Campinas, Faculdade de Engenharia Mecnica.

1. Termoplsticos. 2. Moldagem por injeo de plstico. 3. Controle hidrulico. 4. Inteligncia artificial. I. Zavaglia, Ceclia Amlia de Carvalho. II. Universidade Estadual de Campinas. Faculdade de Engenharia Mecnica. III. Ttulo.

Ttulo em Ingls: To surface defects on thermoplastic injection moulded parts solution

Palavras-chave em Ingls: Plastics, molding for injection, Control for closed mesh, Artificial intelligence

rea de concentrao: Materiais e Processos de Fabricao Titulao: Mestre em Engenharia Mecnica Banca examinadora: Clia Marina de Alvarenga Freire e Necsio Gomes Costa Data da defesa: 29/06/2007 Programa de Ps-Graduao: Engenharia Mecnica

-

r.:-

UNIVERSIDADE ESTADUAL DE CAMPINAS

FACULDADE DE ENGENHARIA MECNICA

COMISSO DE PS-GRADUAOEM ENGENHARIA MECNICADEPARTAMENTO DE ENGENHARIA DE MATERIAIS

DISSERTAO DE MESTRADO ACADMICO

SoluodeDefeitosna Moldagem por Injeode Termoplsticos

Autor: Eng.CarlosAnibalDeBlasioOrientadora:Prof.Dra.CecliaAmliaDeCarvalhoZavaglia

A BancaExaminadoracompostapelosmembrosabaixoaprovouestaDissertao:

)l:1'i~A~'bu~~~Prof. Dra.CecliaA.C.Zavaglia.UniversidadeEstadualdeCampinasDEMA/FEM

tt~~Prof.Dra.CliaMarinadeAlvarengaFreireUniversidadeEstadualdeCampinasDEMA/FEM

""~~' ::>--

Prof.Dr. NecsioGomesCostaUniversidadeFederaldeItajubUNIFEI

fi

-

iv

Agradecimentos Este trabalho no poderia ser terminado sem a ajuda de diversas pessoas s quais presto minha homenagem:

Prof. Dra. Ceclia Amlia De Carvalho Zavaglia, por esta oportunidade, a mais importante de minha carreira profissional, pela orientao, suporte tcnico e cientfico, desde o

incio deste trabalho, valorizando e melhorando cada etapa.

Ao Prof. Dr. Helder Anibal Hermini, que no incio, teve a percepo de me direcionar para

a rea de melhor aproveitamento, dentro do departamento de Engenharia Mecnica, transmitindo

sempre apoio e confiana.

Prof. Dra. Clia por ter me convidado a apresentar seminrios para o curso de graduao da Unicamp, os quais proporcionaram importante desenvolvimento nas pesquisas e no

apromoramento do material de trabalho.

Aos funcionrios da Faculdade de Engenharia Mecnica/Departamento de Engenharia de

Materiais, pela ajuda e compreenso durante este perodo.

-

v

A idia da Melhoria Contnua na famlia

e no trabalho.

-

vi

Resumo

De Blasio, Carlos Anibal, Soluo de defeitos na moldagem por injeo de termoplsticos, Campinas,: Faculdade de Engenharia Mecnica, Universidade Estadual de Campinas, 2007.

150 p. Dissertao (Mestrado)

Neste trabalho foi feito um levantamento das principais causas e solues dos defeitos que

ocorrem na transformao de polmeros pelo processo de moldagem por injeo. Foram discutidos os parmetros de preparao e regulagem dos equipamentos envolvidos no processo

levando em considerao o projeto do produto auxiliado por software, bem como tipos de mquinas injetoras, tipos de moldes, roscas para processamento, definies dos parmetros de processo e suas implicaes no produto fabricado.

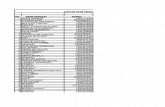

Foi feita uma abordagem dos defeitos tpicos que aparecem nos produtos injetados sob o ponto de vista tecnolgico e criadas tabelas com os principais defeitos de injeo, facilitando a visualizao de suas causas e solues para evit-los.

O software moldflow foi utilizado como alternativa para simular o processo de injeo, em trs estudos de casos, mostrando-se uma ferramenta eficiente para a preveno de defeitos de

injeo.

Palavras Chave.

Termoplsticos, moldagem por injeo, controle por malha fechada e inteligncia artificial.

-

vii

Abstract

De Blasio, Carlos Anibal, To surface defects on thermoplastic injection moulded parts solution, Campinas,: Faculdade de Engenharia Mecnica, Universidade Estadual de Campinas, 2006. 150 p. Dissertation (Post graduated)

In this work it was made a rising of the main causes and solutions of the defects that happen

in the transformation of polymers for the molding process for injection. The preparation parameters and tuning of the equipments were discussed involved in the process taking into

account the project of the product aided by software, as well as types of injection molding machines, types of molds, screws for processing, definitions of the process parameters and their

implications in the manufactured product.

It was made an approach of the typical defects that they appear in the injected products under the technological point of view and maids tables with the main injection defects, facilitating the visualization of their causes and solutions to avoid them.

The software "moldflow" was used as alternative to simulate the injection process, in three case studies, being shown an efficient tool for the prevention of injection defects.

Words Key. Plastics, molding for injection, control for closed mesh and artificial intelligence

-

viii

ndice

Lista de Figuras xiv

Lista de Tabelas xix

Nomenclatura xx

Lista de Smbolos xxii

1. Introduo 1

1.1. Objetivo 5

2. Reologia de Polmeros 6

2.1. Materiais No Ideais 12

2.2. Reologia Durante o Processo de Transformao de Polmeros 20

2.2.1. Forma de Macromolculas e Relaxao 21

2.2.2. Viscosidade em Processo de Cisalhamento 23

2.2.3. Viscosidade em Processo de Alongamento 23

2.2.4. Evoluo das Tenses at Cisalhamento Permanente 24

2.2.5. Relaxao de Tenses aps Interrupo Imediata de Cisalhamento 25

2.2.6. Decaimento das Tenses 26

2.2.7. Fluxo Aps Atuao de Tenes 26

2.3. Preenchimento Orientado do Polmeros Fundido 28

-

ix

3. Injeo de Termoplsticos 32

3.1. Mquinas Injetoras 34

3.2. Ciclo de Injeo 35

3.3. Moldes de Injeo 36

3.3.1. Moldes com Canais Quentes 37

3.3.2. Funcionamento do Molde 38

3.3.3. Preenchimento no Molde de Injeo 38

3.3.4. Estgios do Preenchimento do Molde 39

3.3.5. Presso Exercida pelo Pisto 40

3.3.6. Presso de Injeo 41

3.3.7. Perda da Presso ao Longo da Cavidade do Molde 41

3.4. Rosca 41

3.4.1. Zonas da Rosca Injetora 42

3.4.2. Variao de Temperatura na Rosca de Injeo 43

3.4.3. Roscas com degasagem 44

3.4.4. Projetos de Rosca por Computador 44

3.5. Detalhes do Pocesso de Injeo 45

3.5.1. Fuso do Polmero para Injeo no Molde 45

-

x

3.5.2. Controle do Processo de Injeo 46

3.5.3. Propriedade da Injetora 46

3.5.4. Controle das Temperaturas das Zonas de Aquecimento na Injetora 48

3.5.5. Contrapresso para Plastificao na Rosca Injetora 49

3.5.6. Rotaes da Rosca 50

3.5.7. Preenchimento da Cavidade do Molde 51

3.5.8. Pressurizao do Polmero dentro da Cavidade 55

3.5.9. Contrao em Peas Injetadas 56

3.6.10. Controle do Ciclo de Injeo 58

3.6.11. Propriedade do Polmero Acabado em Funo da Estrutura Molecular 60

4. Discusso das Variveis 61

4.1. Defeitos de Moldagem na Injeo dos Plsticos 61

4.1.1. Temperaturas 62

4.1.2. Presses 63

4.1.3. Tempos e Velocidades 65

4.2. Exemplos de Defeitos em Peas Injetadas 65

4.2.1. Estrias Marrons 65

4.2.2. Pontos Pretos 66

-

xi

4.2.3. Efeito Diesel ou Carbonizao da Frente de Fluxo 67

4.2.4. Delaminao 67

4.2.5. Vazios e Rechupes 68

4.2.6. Linhas de Solda 69

4.2.7. Rebarbas 70

4.2.8. Esguichamento 70

4.2.9. Estrias Prateadas 71

4.2.10. Manchas de Queimado 72

4.2.11. Manchas de Umidade 73

4.2.12. Manchas de Cor 74

4.2.13. Manchas Brilhantes 75

4.2.14. Jateamentos e Marcas de Fluxo 76

4.2.15. Efeito Casca de Laranja 77

4.2.16. Peas Incompletas ou Falhadas 78

4.2.17. Manchas Prximas ao Ponto de Injeo 79

5. Materiais e Mtodos 81

5.1. Mold Flow 82

-

xii

5.1.1. Anlise do Resfriamento da Pea em Funo

do Sistema de Refrigerao Utilizado 82

5.1.2. Anlise da Simulao do Preenchimento e Recalque da Pea,

Incluindo a Anlise de Balanceamento de Canais 84

5.1.3. Anlise das Caractersticas Dimensionais tais como Deflexao e Contrao

da Pea aps a Injeo, alm de Identificar as Causas do Empenamento da Pea 86

5.1.4. Anlise dos Efeitos do Fluxo de Plsticos na Orientao das Fibras 87

5.1.5. Anlise Estrutural dos Nveis de Tensionamento e Deflexes 87

5.1.6. Anlise da Injeo com Gs 87

5.1.7. Anlise das Contraes em Funo da Geometria 88

5.1.8. Anlise da Fuso dos Resultados 88

5.1.9. Anlise em Peas de Parede Grossa 89

6. Resultados 90

6.1. Introduo 90

6.2. Tabela de Defeitos 91

6.3. Estudos de Casos 94

6.3.1. Estudo de Caso 1 94

6.3.2. Estudo de Caso 2 104

-

xiii

6.3.3. Estudo de Caso 3 113

7. Concluses 118

Referncias Bibliogrficas 119

-

xiv

Lista de Figuras

Figura 2.1. Foras em um elemento. 7

Figura 2.2. Foras de cisalhamento atuando num elemento 9

Figura 2.3. Classe de fluido independentes do tempo , no Newtoniano (Viscoinelsticos) 14

Figura 2.4. Orientao e equilbrio de cones em um lquido Newtoniano 14

Figura 2.5. Orientao de macromolculas em um lquido Newtoniano sob cisalhamento 15

Figura 2.6 Fluido tixotrpico ( x t) e / t x t 17

Figura 2.7. Comportamento de um fluido tixotrpico idealizado, para condies de

continuamente crescente e decrescente: x

18

Figura 2.8. Substncia tixotrpica 19

Figura 2.9. Substncia reopxica 19

Figura 2.10. Comportamento tixotrpico - reopxico 19

Figura 2.11. a) Tensionada ; b) relaxando 21

Figura 2.12. Macromolcula (a) na ausncia de gradiente de velocidade; (b) na presena de

gradientes de velocidade 22

Figura 2.13. Esquema do fluxo da evoluo das tenses 24

Figura 2.14. Relaxao de tenso aps um sbito cisalhamento 25

Figura 2.15. Mdulo de relaxao x tempo (polmero fundido) G (Pa) e t(s) 26

Figura 2.16. Fluxo de relaxao de tenso 26

Figura 2.17. Tenso x tempo e deformao x tempo 27

Figura 2.18. Perfil de velocidade laminar no pseudoplstico 28

-

xv

Figura 2.19. Orientao molecular em direo ao final do preenchimento 29

Figura 2.20 Caminhos de fluncia 30

Figura 2.21. Desenho de Cantos 31

Figura 3.1. Esquema do ciclo de injeo 36

Figura 3.2. Estgios do preenchimento do molde 40

Figura 3.3. Modelo de injetora 45

Figura 3.4. Rotao da rosca alterando a viscosidade e a temperatura do polmero fundido 51

Figura 4.1. Defeitos tipo estrias marrons 66

Figura 4.2. Defeitos tipo pontos pretos 67

Figura 4.3. Defeitos tipo efeito Diesel 67

Figura 4.4. Defeito tipo Delaminao 68

Figura 4.5. Defeitos dos tipos vazios e rechupes 69

Figura 4.6. Defeito tipo linha de solda 70

Figura 4.7. Defeito do tipo rebarba 70

Figura 4.8. Defeito do tipo esguichamento 71

Figura 4.9. Defeito do tipo estrias prateadas 72

Figura 4.10. Defeito do tipo Manchas de Queimado 73

Figura 4.11. Defeito do tipo Manchas de Umidade 74

Figura 4.12. Defeito do tipo Manchas de Ar 75

Figura 4.13. Defeito do tipo Manchas de Fibra de Vidro 75

Figura 4.14. Defeito do tipo Marcas de Fluxo 76

Figura 4.15. Defeito do tipo Cascas de Laranja 78

-

xvi

Figura 4.16. Defeito do tipo Pea Incompleta 79

Figura 4.17. Defeito Manchas prximas ao Ponto de Injeo 80

Figura 5.1. Desgaste do anel de bloqueio monitorado por I.A. 81

Figura 6.1. Sugesto do ponto de entrada do material 96

Figura 6.2. Informao ao software do polmero utilizado HIPS 97

Figura 6.3. Sugesto do software das temperaturas do molde e de injeo 97

Figura 6.4. Sugesto do softwarw do tempo de injeo (100% de preechimento) 98

Figura 6.5. Simulao do incio do preenchimento do molde 98

Figura 6.6. Simulao da continuao do preenchimento 1,09s 99

Figura 6.7. Simulao da continuao do preenchimento 1,64 s 99

Figura 6.8. Simulao do final do preenchimento para 1,84 s 100

Figura 6.9. Fotografia mostrando o preenchimento completo da pea 100

Figura 6.10. Alterao do tempo de injeo para 7,72 s (18% de preenchimento) 101

Figura 6.11. Simulao da continuao do preenchimento 1,54 s 101

Figura 6.12. Simulao da continuao do preenchimento 4,83 s 102

Figura 6.13. Simulao da continuao do preenchimento 6,95 s 102

Figura 6.14. Simulao do final do preenchimento para 7,72 s 103

Figura 6.15. Fotografia mostrando o preenchimento incompleto da pea 103

Figura 6.16. Fotografia mostrando o preenchimento incompleto da pea com

aumento da presso de injeo 103 Figura 6.17. Desenho tapete vista 1 104

Figura 6.18. Desenho tapete vista 2 104

-

xvii

Figura 6.19. Posicionamento do ponto de injeo 105

Figura 6.20. Anlise do preenchimento 1 105

Figura 6.21. 2x pontos de injeo 106 Figura 6.22. Anlise de preenchimento 2 106

Figura 6.23. 3x pontos de injeo 106 Figura 6.24. Anlise de preenchimento 3 106

Figura 6.25. 4x pontos de injeo 107

Figura 6.26. Anlise de preenchimento 4 107

Figura 6.27. Pontes nas ranhuras vista 1 107

Figura 6.28. Pontes nas ranhuras vista 2 107

Figura 6.29. Anlise com 1x ponto 108

Figura 6.30. Anlise com 4x pontos 108

Figura 6.31. Eliminao de ranhuras vista 1 108

Figura 6.32. Eliminao de ranhuras vista 2 108

Figura 6.33. Anlise com 1x ponto 109

Figura 6.34. Anlise com 2x pontos 109

Figura 6.35. Anlise com 3 x pontos 109

Figura 6.36. Anlise com 4 x pontos 109

Figura 6.37. Anlise com condies maximizadas 110

Figura 6.38. Permanncia do ponto crtico 110

Figura 6.39. Formato plano borda 5 mm vista 1 111

Figura 6.40. Formato plano borda 5 mm vista 2 111

Figura 6.41. Localizao do ponto de injeo 111

-

xviii

Figura 6.42. Preenchimento total 111

Figura 6.43. Tempo de preenchimento 2,98 s 112

Figura 6.44. Diferena de presso 0 100 mPa 112

Figura 6.45. Preenchimento acima de 170C 112

Figura 6.46. Presena de emendas 0,01 mm 112

Figura 6.47. Pontos com problemas de resfriamento 113

Figura 6.48. Desvio no caminho de fluncia 113

Figura 6.49. Corpos de prova com cantos vivos e arredondados 114

Figura 6.50. Temperaturas durante o preenchimento, esp 2,0 mm 114

Figura 6.51. Temperaturas durante o preenchimento, esp 1,0 mm 115

Figura 6.52. Tempo de preenchimento 1,44 s 116

Figura 6.53. Sugesto ponto de injeo 116

Figura 6.54. Temperaturas durante o preenchimento com ponto de injeo alterado 117

Figura 6.55. Tempo de preenchimento 0,8 s 117

-

xix

Lista de Tabelas

Tabela 2.1. Variao da resistncia ao impacto do Poliestireno de Alto Impacto, moldado por injeo 29

Tabela 6.1. Contrao da pea, chupagem e / ou bolhas internas 91

Tabela 6.2. Linhas de solda- contrao oriunda da m unio entre fluxos de material 92

Tabela 6.3. Rebarbas 92

Tabela 6.4. Deformao e empenamento da pea moldada 93

Tabela 6.5. Sinais de queima ou decomposio trmica 93

Tabela 6.6. Marcas de fluxo 94

Tabela 6.7. Parmetros do processo 95

-

xx

Nomenclatura

POLMEROS Abreviaturas

* Acrilonitrila-Butadieno-Estireno ABS

* Acetato de Celulose CA * Acetato Butirato de Celulose CAB * Acetato Propinato de Celulose CAP * lcool Polivinlico PVA * Casena CS * Epxi EP * Etileno-Vinil-Acetato EVA * Etileno-Propileno-Fluorado FEP * Estireno-Acrilonitrila SAN * Fenol-Formaldedo PF * Nitrato de Celulose CN * Melamina-Formaldedo ME * Poliamida PA * Estireno-Polibutadieno-Estireno SBS * Policarbonato PC * Poliacetato de Vinila PVAC * Policloreto de Vinila PVC * Policloreto de Vinila Clorado CPVC * Policloreto de Vinilideno PVDC * Polifluoreto de Vinilideno PVF2 * Polietileno Baixa Densidade LDPE * Polietileno Alta Densidade HDPE * Polietileno Ultra Alto Peso Molecular UHMWPE * Polietileno Tridimensional (reticulado) XLDPE * Polibutileno Tereftalato PBT * Polietileno Tereftalato PET * Polimetil Metacrilato PMMA * Polioximetileno (Poliacetal) POM

-

xxi

* Polipropileno PP * Poliestireno de Alto Impacto HIPS * Poliestireno Cristal (PS) GPPS * Poliestireno Expandido EPS * Politetrafluoretileno PTFE * Polioxifenileno PPO *Poliimida PI * Poliisobutileno PIB * Poliisopreno PIS * Poliuretano (RIM, SMC, BMC, espumas,...) PUR * Poliuretano Termoplsticos TPU * Polivinil-Butiral PVB * Polister (insaturado) UP * Uria-Formaldedo UF * Polisulfona PSu * Politer Sulfona PES * Polisulfeto de Fenileno PPS * Poliaril Sulfona PAS * Poliamida-Imida PAI * Poli-para-xilileno PPX * Etileno-Tetrafluoretileno ETFE * Estireno-Acrilonitrita esteracrlico ASA * Metacrilato Butadieno Estireno MABS * Polietileno Clorado CPE * Polibenzimidazol PBI

-

xxii

Lista de smbolos

= Tenso de Cisalhamento s = Espessura da parede

aeff = Difusividade trmica Tm = Temperatura de injeo Tw = Temperatura do molde Te = Temperatura de desmoldagem mxima F = Fora A = rea

=

Taxa de cisalhamento

d = Distncia VX = Variao de velocidade t = Tempo = Deformao = Viscosidade G = Mdulo de cisalhamento ou mdulo de rigidez E = Mdulo de Young K= Mdulo de compressibilidade = Fluidez T = Temperatura a = Viscosidade no Newtoniana = Tempo de relaxao

(

) Viscosidade em regime permanente de cisalhamento

=

Viscosidade em regime permanente de alongamento

= densidade Ci =

Capacidade de injeo V = Volume Cp = Capacidade de plastificao c = Calor especfico

P INJ = Presso de injeo P REC = Presso de recalque P cav = Presso de cavidade F f= Fora de fechamento

Phidrulica= Presso hidrulica T G = Transio Vtrea

-

xxiii

P = Potncia da bomba Hmt = Altura manomtrica total

h= Rendimento da bomba(%) - valor definido pelo fabricante s = Espessura de parede

aeff = Difusividade trmica NR = Nmero de Reynolds [v]= Mdulo da velocidade mdia de escoamento para frente D= Dimetro do tubo

T 3 = Temperatura de sada da gua T 4= Temperatura de entrada da gua m= Massa de material plstico injetado por hora no molde a = Contedo total de calor do material plstico k= Canais de resfriamento perfurados na placa da cavidade ou no ncleo dos machos

m2 = Massa de gua circulada

-

Captulo 1

Introduo

A utilizao cada vez maior de materiais polimricos, torna o estudo do processamento desses materiais muito importante.

Um dos processos mais versteis em transformao e processamento de polmeros a moldagem por injeo.

Na moldagem por injeo, grnulos do polmero so comprimidos por um pisto ou rosca, aquecidos at serem moldados e injetados dentro do molde e fechado sob presso. O polmero esfriado abaixo da temperatura de transio vtrea TG, o molde aberto e o produto ejetado. Uma quantidade em excesso de polmero injetada para compensar a contrao do molde. As molculas do polmero so orientadas paralelas direo do fluxo durante a injeo, fornecendo um reforo til, porm ocorre anisotropia nas propriedades mecnicas. O processo fornece moldagens com alta preciso, pois o polmero esfria ainda sob presso e devagar. As temperaturas tpicas de moldagem por injeo de termoplsticos esto entre 150-350C e as presses so acima de 120 MPa (ASHBY; JONES,1988).

A injeo o principal processo de fabricao de peas de plstico. Cerca de 70% de todas as mquinas de processamento de plsticos so injetoras. Com elas podem ser fabricadas peas desde miligramas at vrios quilogramas.

1

-

2

O processo de injeo adequado para a produo em grande escala, uma vez que a matria-prima pode ser transformada em pea pronta em uma nica etapa. Ao contrrio da fundio de metais e da prensagem de termofixos e elastmeros, na injeo de termoplsticos com moldes de boa qualidade, peas com geometrias complexas podem ser moldadas sem rebarbas.

A rentabilidade do processo indicada pelo nmero de peas produzidas por unidade de tempo, o que depende do tempo de resfriamento da pea no molde, que por sua vez depende da espessura da parede da pea. O tempo de resfriamento cresce com o quadrado da espessura da parede conforme equao 1. Por motivos econmicos, rara a produo de peas com grandes espessuras de parede (acima de 8 mm).

aeffs

t 2

2

pi= ln [ ]

TwTeTwTm

pi

4 (Equao 1)

Onde: t tempo de resfriamento (s) s - espessura da parede (mm) aeff difusividade trmica (mm/s)

Tm temperatura de injeo (C ) Tw temperatura do molde (C) Te temperatura de desmoldagem mxima (C)

Pode-se listar algumas caractersticas vantajosas da moldagem por injeo de termoplsticos: passagem direta do material fundido para a pea pronta; quase no necessrio nenhum acabamento na pea; elevada reprodutividade da pea; elevada qualidade da pea (MICHAELI, et al,1992).

O processo por injeo possue diversas tcnicas, sendo: injeo convencional, injeo a gs, injeo com gua, a microinjeo, injeo por compresso, injeo por transferncia, injeo de espumas estruturais, injeo de peas com superfcie estruturadas, injeo rpida e injeo de

-

3

peas com paredes muito finas, injeo com decorao direta no molde, injeo de peas com ncleo fundidos, mltipla injeo ou co-injeo (neste caso, deve ser feita uma anlise de temperaturas e calorimetria dos materiais moldados, para constatao da afinidade entre ambos) (EDWARDS, et al, 2003) .

De maneira sucinta, a injetora utilizada no processamento de polmeros composta por: Um sistema capaz de homogeneizar e injetar o polmero fundido: rosca recproca

mantida por sistemas mecnicos, eltricos, pneumticos e/ou hidrulico; o cilindro que contm em seu interior a rosca recproca e resistncias eltricas para aquecer o

cilindro e conseqentemente transmitir calor ao polmero.

O molde, que deve ser capaz de dar forma ao polmero fundido, sendo que, o mesmo injetado para o seu interior sob alta presso e velocidade controlada; ele capaz de gerar o resfriamento do produto atravs de fluidos que circula no seu interior, e possui um mecanismo capaz de extrair a pea acabada aps a abertura.

Existe um grande nmero de problemas que ocorrem dia a dia na moldagem por injeo, uns mais fceis de serem resolvidos, outros mais difceis.

A soluo de problemas onde poucas variveis esto envolvidas so mais simples; na injeo, um grande nmero de variveis interferem na moldagem, sendo difcil relacionar a causa especfica que est provocando um determinado problema.

Normalmente, o controle de qualidade das peas obtidas na moldagem por injeo feito pelo prprio operador da mquina, que faz a primeira checagem em termos de aparncia da pea.

Nesta primeira avaliao, o operador verifica itens como enchimento do molde, deformaes, manchas, rebarbas, pontos pretos, delaminao, etc. Existem peas cuja aparncia o fator preponderante, neste caso qualquer defeito motivo de reprovao da mesma; em outros casos, um ou outro defeito no motivo para reprov-las (KANG, JAYARAMAN, 2002).

-

4

No caso de termoplsticos, as peas reprovadas podem ser modas e o produto modo deve voltar para o processo, misturado com grnulos virgens, por questes econmicas.

A maioria das empresas de injeo possue equipes especializadas no controle de qualidade; geralmente, o controle feito por amostragem, previamente definida nos mtodos de anlise. Neste caso o controle no se limita apenas na aparncia, so bem mais abrangentes.

A estabilidade dimensional um fator dos mais importantes na moldagem de peas por injeo, principalmente aquelas que passaro por processos de montagem, colagem ou encaixe; so analisados em equipamentos apropriados, e determinam se a pea est dentro dos parmetros dimensionais projetados.

Algumas peas tambm so submetidas caracterizao mecnica, cujo objetivo determinar seu desempenho quando sujeitas a alguma deformao, principalmente aquelas que sero usadas como engrenagem, suportes, batedores, etc.

de grande importncia o controle do material recuperado (modo). O moinho deve ser bem limpo antes da moagem; peas contaminadas com graxa, leo, resduos de pintura, insertos metlicos, papel, etc, devero ser eliminadas; pedaos grandes provenientes do moinho devem ser separados, pois podem interromper a alimentao da injetora; tambm o p resultante desta operao deve ser peneirado, pois podem degradar-se facilmente no cilindro, comprometendo a pea moldada, sendo o ideal, que o material modo tenha o mesmo tamanho dos grnulos virgens.

Qualquer pea injetada poder ser submetida a qualquer tipo de controle, o que define isto o tipo de pea, sua aplicao e o desempenho esperado.

Problemas de moldagem mais comuns: estrias marrons, pontos pretos, carbonizao, estrias prateadas, delaminao, linha de solda, esguichamento, marcas ao redor do ponto de injeo, peas incompletas, chupagem e vazios, trincas ao redor do inserto, bolhas, variaes na contrao, peas quebradas, escorrimento pelo bico de injeo, m dispero de cor, marcas de fluxo,

-

5

rebarbas, peas translcidas e leitosas, reas foscas, peas presas no molde, fissuras, contrao e empenamento por estresses residuais (KAMAL, et al 2002).

1.1. Objetivo

O objetivo deste trabalho o desenvolvimento de uma metodologia para compreenso do processo de injeo de termoplsticos, influncia de variveis e recursos tecnolgicos disponveis e dessa forma, conhecer as causas dos principais defeitos de injeo e buscar solues para elimin-los ou minimiz-los.

A utilizao do software moldflow para simulao prvia do processo de moldagem por injeo, e os recursos da inteligncia artificial so destacados no intuito de prevenir o aparecimento de defeitos tanto em peas produzidas durante a iniciao de mquina, quanto em peas produzidas em escala de produo.

Como consequncia desse estudo, pretende-se auxiliar os profissionais dos departamentos de projetos, processos, produo e outros envolvidos, a otimizarem os tempos de preparao, regulagem e set-up dos equipamentos bem como dar suporte elaborao de documentos da qualidade.

-

6

Captulo 2

Reologia de Polmeros

A reologia estuda a relao do fluxo e deformao da matria. Do grego, reologia significa: rheo-fluir e logos-estudo.

Esta cincia foi se consolidando nos campos da pesquisa e desenvolvimento. Todas as substncias escoam ou deformam se foras forem aplicadas para produzirem tal escoamento ou deformao, sendo que as caractersticas destas, variam de acordo com os diversos materiais. Em certos materiais, foras enormes produzem apenas modificaes infinitesimais, mesmo aplicadas por perodos prolongados de tempo. Em outros materiais, ocorrem grandes e evidentes transposies se submetidos a esforos menores (BILLMEYER Jr.F.W.,1984).

Em todos os estados, slido, lquido e gasoso, ocorre o escoamento da matria. Ento, reologia o estudo para relacionar a constituio da matria com as anlises fsicas.

A finalidade da reologia a de analisar a fora necessria para causar uma dada deformao ou escoamento resultante da aplicao de um dado sistema de foras em um corpo.

No caso de fluido, a aplicao de um dado sistema de foras anisotrpico (foras em diferentes intensidades e direes) e heterogneo (foras em diferentes intensidades e posies), mas pequeno, resultar em escoamento. Assim sendo, a relaxao do sistema de foras no resultar num retorno do corpo a seu estado no deformado.

-

7

No caso de slido, a aplicao de um dado sistema de foras no homogneo, isotrpico ou anisotrpico, resultar em uma deformao e no em escoamento. Assim sendo, a relaxao do sistema de foras, far com que retorne a seu estado original, no deformado.

No caso de um plstico, este escoar como um fluido, se a fora aplicada for superior a algum valor crtico. Caso contrrio, o corpo deformar como um slido elstico.

Seria muito complexo se fosse necessrio um estudo separado das foras em cada tomo. Porm podemos considerar a mdia da intensidade das foras que atuam em um elemento contendo muitos tomos. Para que o elemento represente a mdia estrutural do material, importante que o mesmo contenha deslocamentos, gros policristalinos e regies orientadas e se comparado com a amostra como um todo, o elemento deve ser pequeno.

x

y

z

Figura 2.1 - Foras em um elemento

O quociente de um componente de fora pela rea de atuao da mesma chamada de tenso. Para caracterizar a tenso so utilizados dois subndices, o primeiro a normal superfcie em questo e o segundo a componente de fora naquela superfcie.

xx = Fx / Ax (equao 2.1.a) ,

xy = Fy / Ax (equao 2.1.b)

-

8

A deformao de um corpo causada pela aplicao de um tensor deformao, que provoca alteraes relativas nas dimenses e nos ngulos de um corpo. Temos tambm que o estado de tenso de um corpo causado pelo tensor tenso que so foras atuando em diferentes pontos.

As medidas experimentais desses dois parmetros (tensor deformao e tensor tenso) podem ser feitas atravs de observao externa do comportamento deformacional e tensional desse corpo, ficando o desafio de como relacion-los s foras internas do material, alteraes de dimenses internas (surgimento de vazios, elementos comprimidos, etc). Corpos de prova so utilizados para tais medidas, com formas variadas, por exemplo: discos, cubos, fibras. Nos casos simples, onde os pares tenso-deformao so homogneos ao longo de todo o corpo, esses materiais servem como modelo. Os modelos devem ser isotrpicos, sofrerem deformaes pequenas comparadas com a unidade, e a lei de Hooke deve ser vlida para todo o tipo de deformao (modelos elsticos perfeitos).

Deformao por compresso ou dilatao: ocorrem apenas alteraes volumtricas no ocorrendo alteraes de forma.

Deformao por cisalhamento simples: apenas a forma se altera no ocorrendo alteraes volumtricas.

Para ocorrer cisalhamento simples ou compresso/dilatao, so necessrios rearranjos e interaes moleculares.

Tenso e taxa de cisalhamento:

Tenso de cisalhamento pode ser definida como = F / A, sendo que a fora F atua na

direo tangencial rea A, como mostra a figura a 2.2.

-

9

V = 0

Figura 2.2- Fora de cisalhamento atuando num elemento

A deformao do elemento pode ser medida atravs do ngulo formado entre as placas . Caso a tenso cisalhante for mantida por um tempo t atuando sobre o elemento, surgir deformao contnua desse material com uma velocidade constante de deformao ocorrendo movimento diferenciado entre as camadas do material. A figura 2.2. mostra as diferentes camadas com diferentes velocidades, formando um gradiente de velocidade, denominado de taxa de cisalhamento, pois evidencia a diferena de velocidades entre uma camada e outra. Por isso, quanto maior a diferena de velocidade entre as camadas infinitesimais, maior ser a taxa de

cisalhamento, a qual definida pelo smbolo (

) , como sendo a relao entre a variao da

velocidade e a distncia onde ocorre essa variao de velocidade, conforme segue:

= d Vx / dy (equao 2.2)

F

-

10

Observa-se que a fora de cisalhamento est atuando na direo x (horizontal) , enquanto que o efeito cisalhante na direo y (vertical).

Outra forma de definir a taxa de cisalhamento a relao entre a deformao e o tempo, conforme segue:

= d / dt (equao 2.3)

Sendo que a equao 2.3 expressa o grau de deformao por intervalo de tempo, ou seja, quanto maior a deformao para um mesmo intervalo de tempo fixo, maior ser a taxa de cisalhamento, logo a tenso de cisalhamento relacionada com a taxa de cisalhamento expressa pela seguinte equao:

=

(equao 2.4)

Onde a viscosidade do material. A seguir pode-se mostrar outras formas da equao 2.4:

= d Vx / dy (equao 2.5)

= d / dt (equao 2.6)

A viscosidade ( ) de um material, a resistncia deformao que este material apresenta. Uma viscosidade alta, quer dizer maior dificuldade de escoamento ou deformao, ou, maior resistncia do material fora de cisalhamento atuante. Quando um fluido est sendo deformado por cisalhamento, onde suas molculas deslizam umas sobre as outras devido tenso

-

11

de cisalhamento, consome energia (tenso mecnica aplicada) para se locomover,porm, parte desta energia transformada em calor, que ser estudado posteriormente .

A reologia um tema complexo, considerando-se as numerosas classes de materiais, seus comportamentos e estudo de casos.

Ao aplicar um sistema de foras em um corpo, ocorrer uma deformao que poder ser espontaneamente reversvel (deformao elstica slido elstico) ou irreversvel, deformao dependente do tempo e classificada como viscosa, ocorrendo escoamento. Uma abordagem referente a este assunto feita a seguir:

a) Elsticos (que obedecem a Lei de Hooke)

Estabelece que a deformao ( ) diretamente proporcional tenso aplicada ( ), ou seja, = G , sendo G o mdulo de cisalhamento, lembrando que E o mdulo de Young e K o mdulo de compressibilidade. Como no existem na verdade materiais elsticos ideais, parte dos materiais apresentam sob pequenas deformaes ou baixas tenses, caractersticas Hookeanos. Quando no retorna sua forma original quando a tenso retirada, o mesmo ultrapassou seu limite elstico, inutilizando o material.

b) Elsticos (que no obedecem a lei de Hooke)

As borrachas e alguns plsticos se desviam do comportamento elstico ideal, em baixas tenses de solicitao e alguns polmeros fogem do comportamento ideal, quando as taxas de solicitao so elevadas. Existem materiais que no recuperam totalmente a deformao aps retirada das tenses de solicitao, sendo que parte da energia mecnica transformada em calor durante o tensionamento, formando um circuito de histerese, curva sob a qual sua rea interna mede a energia absorvida durante o processo.

c) Fluidos Newtonianos ou Viscosos Ideais

-

12

Tm comportamento diferentes dos slidos. O escoamento desses materiais escrito por Newton, segue a relao a seguir:

=

(equao 2.7)

= d V / d t (equao 2.8)

Considerando a figura 2.2, ou seja, duas placas paralelas, uma sem movimento e outra com velocidade V constante, e entre elas, um fluido, observa-se que existe uma relao diretamente

proporcional entre taxa de cisalhamento (

) e a tenso de cisalhamento ( ) para manter a placa

com tal velocidade. O fator desta proporcionalidade a viscosidade ( ) e mede a resistncia oferecida pelo fluido ao movimento ou deformao. A tenso de cisalhamento a relao entre a fora para mover a placa e a rea da placa. O gradiente de velocidade linear, sendo que o fluido assume a velocidade da placa em que est em contato. O recproco da viscosidade o que se denomina fluidez, = 1 / . A viscosidade depende da temperatura e aumentando-se T, a viscosidade diminui para a maioria dos materiais e aumenta para os gases. A viscosidade depende da presso e aumenta com o aumento desta. Exemplos de fluidos newtonianos: gua, glicerina, leos e tambm alguns gases.

Os fluidos, semelhante aos slidos tem alm da viscosidade, outros dois fatores de proporcionalidade (compresso e trao), porm raramente so medidos devido complexidade nos ensaios.

2.1. Materiais No Ideais

Situam-se entre os Hookeanos, no Hookeanos e Newtonianos. Os materiais no ideais, no

so lineares, isto , a viscosidade no proporcional entre

e como o para os newtonianos,

-

13

ou o mdulo tambm no um fator de proporcionalidade entre e , mas sim, varivel e

funo de

e (MANRICH, 1990).

Os fluidos no newtonianos se dividem em trs tipos:

a) Fluidos independentes do tempo: onde

funo de , sendo uma funo pontual.

Conhecidos tambm como fluidos Viscoinelsticos, no possuem elasticidade, no entanto a deformao total em funo do tempo por serem materiais viscosos. Porm, com o tempo,

constante se

o for e vice-versa.

a1) Pseudoplsticos: a viscosidade diminui com o aumento da taxa de cisalhamento ou com o aumento da tenso de cisalhamento como pode ser observado na figura 2.3. Este comportamento pode estar restrito a uma faixa de

e , podendo ser inicialmente (baixas

e ) Newtonianos passando a pseudoplsticos e

em faixas de

e altos passarem a se comportar como Newtonianos. Materiais com este

comportamento so os polmeros em soluo, sistemas dispersos, entre outros.

De maneira geral, o comportamento da deformao das substncias, dependem de suas propriedades fsicas e qumicas. So influenciadas pela forma e configurao das molculas, sua concentrao em um solvente, sua solvatao, temperatura e sua tendncia de formar miscelas.

A figura 2.5. mostra a situao em que os cones repousam inicialmente em uma posio aleatria e que a diferentes velocidades atuando nesses cones, eles iniciam uma orientao preferencial no sentido do fluxo. O movimento Browniano no entanto se ope a essa orientao e leva desorientao do sistema. Para uma dada taxa de cisalhamento, um equilbrio encontrado

-

14

e quanto mais alto

, maior a orientao e menor a oposio que os cones iro impor ao fluxo,

diminuindo a viscosidade do sistema.

pseudoplstico

dilatante

Newtoniano

pseudoplstico

Newtoniano

dilatante

Figura 2.3- Classe de Fluido Independentes do Tempo, No Newtonianos (Viscoinelsticos) (MANRICH, S. Injeo de Termoplsticos, Apostila do Instituto Latino Americano de Tecnologia, 1990 Campinas).

Figura 2.4- Orientao e Equilbrio de Cones em um Lquido Newtoniano (MANRICH, S. Injeo de Termoplsticos, Apostila do Instituto Latino Americano de Tecnologia, 1990 Campinas).

Fluxo de cadeias lineares longas em um lquido Newtoniano: neste caso tambm existe Browniano e as molculas tendem a ficar ao acaso e enroladas em forma de um novelo quando estacionrias.

F

V

-

15

V

Figura 2.5- Orientao de Macromolculas em um Lquido Newtoniano sob Cisalhamento

Haver um equilbrio entre a orientao do fluxo e o enovelamento dessas molculas,

sendo que, quanto maior

, maior a orientao e menor a viscosidade do sistema. A forma como

o fluido se comporta depende de parmetros como: concentrao, temperatura e faixa de cisalhamento com vrias equaes.

a 2) Dilatantes: a viscosidade aumenta com o aumento de

ou e so independentes

do tempo, tal como os pseudoplsticos, conforme figura 2.3. Materiais com este comportamento, so normalmente suspenses, emulses e outros sistemas dispersos (exemplo argila-gua). Em certos casos a viscosidade se torna infinita para altas tenses de cisalhamento, levando fratura do material. Arquimedes desenvolveu a rosca sem fim, para transportar o esgoto de sua cidade pois a aplicao de uma alta tenso de cisalhamento em certos tipos de lamas, no ajudam a deformar tais fluidos. De um modo geral, dilatncia produzida por sistemas dispersos que quando submetidos a um sistema tensional o empacotamento das partculas perturbado e vazios entre as partculas dispersas aumenta. A fase contnua deve penetrar facilmente atravs das estreitas passagens entre as estruturas das partculas (vazios) a baixas taxas de cisalhamento e

dificultada para altas

, pois ocorrem turbulncias nessas passagens finas levando a um aumento

desproporcional da tenso de cisalhamento, isto , aumenta a viscosidade.

a3) Fluidos da Lei das Potncias: os vrios tipos de respostas para

e explicado pela

lei das potncias.

-

16

A lei das potncias tem como princpio a relao funcional entre

e que no linear

e expressa a seguir:

( ) na

& = (equao 2.9)

Onde a a viscosidade no newtoniana e aparente e n o fator de potncias indicando o quanto o fluido se afasta do comportamento newtoniano.

Para n = 1 o fluido newtoniano, para n > 1 o fluido dilatante, para n < 1 o diludo

pseudoplstico. Logo, n pode ser calculado pela tangente de uma curva log x log

.

b)fluidos dependentes do tempo: funo de e

e tambm do tempo que ser

submetido ao cisalhamento. Os fluidos viscoelsticos tambm so dependentes do tempo.

b1) tixotrpicos: quando submetido ao cisalhamento (taxa ou tenso) constante, sua viscosidade decresce e se o cisalhamento for interrompido por um intervalo de tempo, sua viscosidade aumentar novamente, conforme figura 2.6 a.

-

17

Sob cisalhamento em repouso

(a) t

/t

1,t1,

1,[/t]1

2,t2,

2,[/t]2

3,t3,

3,[/t]3

(b) t

Figura 2.6 Fluido tixotrpico ( x t) e / t x t

A figura 2.6 b representa uma substncia ideal, sujeita sucessivamente a taxas de

cisalhamento constantes onde

1 <

2 . Sob a ao de uma taxa de cisalhamento

constante

1, a viscosidade 1 (t) diminui continuamente at que [ / t]1 cai a zero no

tempo t 2, alcanando uma viscosidade limitante 2 . Neste mesmo instante t2 , aumenta-se

subitamente a taxa de cisalhamento para

2 e a viscosidade comea a cair segundo a taxa

[ / t]2 at alcanar uma viscosidade limitante 3 no tempo t3 .

As razes para este comportamento so diversas. Se em um sistema disperso, partculas tm diferentes potenciais eltricos, elas tendem a arranjar-se em uma estrutura bidimensional, como um castelo de cartas, no caso das partculas serem em forma de placas. Se a fase dispersa consiste de pequenos cones de esferas, resultaro em estruturas variadas (MANRICH, 1990).

Pode-se entender que quanto menos o lquido molha as superfcies dos slidos, mais forte a tendncia para formar estruturas. As foras que agregam os elementos da estrutura, so devido ao fenmeno eletrosttico e tem sua origem na troca de ons entre os elementos.

-

18

O fator tempo de desarranjo e reconstituio dessas estruturas, pode variar largamente de

sistema para sistema e para descrever esse comportamento tixotrpico, os parmetros ,

e t

so indispensveis. Curvas de histerese descrevem bem esse comportamento. Um material

tixotrpico ideal sujeito a ciclos de aumento e diminuio da taxa de cisalhamento

mostrado

na figura 2.7. O material tirado do repouso onde = 1 , no tempo t = to , no estado estrutural arbitrrio (A) , e cisalhado a uma taxa continuamente crescente at alcanar o estado (B) , no tempo t = t1 com viscosidade = 2.

Figura 2.7 Comportamento de um fluido tixotrpico idealizado, para condies de

continuamente crescente e decrescente: x

.

No ciclo (A) (B) (A) o material cisalhado numa taxa constantemente decrescente at

que

= 0 no tempo t = ty e = y . Deixa-se em equilbrio por um certo tempo at que

o estado original (A), com viscosidade 1 seja alcanado outra vez.

1to

1

(A)

t

ty y

(B) t1 2

t1 3

-

19

b2) Fluidos reopxicos: inverso do comportamento com relao ao tixotrpico. Substncias que tm sua viscosidade aumentada com o tempo sob cisalhamento constante so classificados como reopxicos. A curva de histerese tem sentido oposto quele das substncias tixotrpicas, conforme figura 2.8 a seguir:

Figura 2.8 Substncia tixotrpica Figura 2.9 Substncia Reopxica

Todo fluido tixotrpico um pseudoplstico, todo fluido reopxico um fluido dilatante. Porm nem todo pseudoplstico ou dilatente um tixotrpico ou reopxico, respectivamente (MANRICH, S. Injeo de Termoplsticos, Apostila do Instituto Latino Americano de Tecnologia, 1990 Campinas).

Pode-se ocorrer substncias alterando seu comportamento como uma funo do tempo de tixotrpico para reopxico, conforme figura 2.10 a seguir:

Figura 2.10 Comportamento tixotrpico-reopxico

-

20

c) Fluidos viscoelsticos (elasto viscosos): so fluidos no newtonianos, tendo propriedades deformacionais tanto elsticas quanto viscosas. Quando se tensiona uma substncia viscoelstica, a reao da mesma uma combinao de escoamento de um fluido normal viscoso e uma deformao elstica ou slido-elstica. A velocidade total de deslocamento para fluidos viscoelsticos a soma das velocidades de escoamento e de deformao elstica. O resultado final depende da velocidade de aplicao da tenso de cisalhamento.

Polmeros ou polmeros em solues concentradas apresentam este comportamento. Enquanto elsticos tm total recuperao da deformao, instantaneamente (elsticos ideais) ou no (elsticos no ideais) os materiais viscosos no recuperam nada da deformao (escoamento). Os materiais viscoelsticos por sua vez, apresentam uma recuperao parcial, normalmente

dependente do tempo, correspondente parte elstica que deformou. s vezes a recuperao total dessa parte elstica necessita um tempo infinitamente longo. Duas classes de materiais que apresentam comportamento misto (elstico e viscoso) que so: os viscoelsticos propriamente ditos e os plasto-elsticos. Muitos polmeros tem esse comportamento por necessitarem de uma tenso inicial e para iniciarem a deformao. Para estudar essa classe de materiais, pode-se utilizar modelos anlogos mecnicos (pisto e mola).

Os fluidos viscoelsticos apresentam o efeito conhecido como efeito de Weisemberg que se caracteriza pelo fato do polmero em solues concentradas ou no estado fundido, subir as paredes de um cilindro interno quando este gira em um recipiente contendo essas substncias. Com fluidos Newtonianos esse efeito no ocorre.

2.2. Reologia Durante o Processo de Transformao de Polmeros

Nas operaes convencionais de processamento de polmeros, os materiais ficam sujeitos a vrios tipos de deformaes, em virtude da complexidade da geometria dos equipamentos.Na moldagem por injeo, por exemplo, so observadas deformaes de cisalhamento e alongamento. Essas deformaes podem ocasionar o aparecimento e armazenamento de tenses internas no moldado, ou defeitos dimensionais na pea.As propriedades mecnicas e morfologia dos

-

21

materiais e de suas misturas so determinadas por estas deformaes e tenses. Assim, para se compreender e prever a estrutura final dos materiais necessrio compreender o comportamento do material quando o mesmo est em situaes de fluxo.

2.2.1. Forma de Macromolculas e Relaxao

O fenmeno de relaxao de tenses decorre dos efeitos que os movimentos, por alteraes trmicas, promovem na orientao das molculas polimricas. Quando o polmero sofre uma tenso mecnica e deforma a sua cadeia, a entropia do sistema decresce, pois menos conformaes so adquiridas pelas molculas; portanto, a energia livre do sistema aumenta. Quando a molcula mantida no estado deformado, a relaxao de tenses ocorre para que as molculas voltem para as suas conformaes de equilbrio, e o excesso de energia livre dissipado como calor. A exemplo do Poliestireno (PS), a temperatura do processamento o principal parmetro, porque est relacionado com a difuso macromolecular cuja densidade deste emaranhado de macromolculas influencia no tempo de relaxao (DEBONDUE, et al, 2004).

A relaxao de tenso depende da multiplicidade de formas pelas quais as molculas podem recuperar suas conformaes mais provveis (mais estveis), atravs de movimentos trmicos, sendo que estes movimentos complexos da molcula podem ser expressos como uma srie de formas ou modos caractersticos, que necessitam de vrios graus de cooperao de longo alcance entre os segmentos das cadeias.

(a) (b) Figura 2.11. Representao esquemtica de uma cadeia polimrica: a) tensionada; b)

relaxando .

-

22

Existe um tempo de relaxao caracterstico associado a cada uma dessas formas, e como existem vrias formas possveis de relaxao durante um intervalo de tempo, o espectro discreto de tempos de relaxao pode ser aproximado por uma distribuio contnua.

Sob um gradiente de velocidade, uma macromolcula se alonga parcialmente para desemaranhar segmentos que interagem a longa distncia, sendo que esses segmentos deformam-se com o fluxo, e contribuem principalmente para a elasticidade do fluido. So responsveis pelos efeitos de recuperao elstica durante o cisalhamento e pelas grandes diferenas de tenses normais em um fluxo. Com relao aos espectros de relaxao, os segmentos que interagem a

longa distncia esto relacionados com os longos tempos de relaxao, >

1, sendo que a

sua contribuio aos efeitos viscosos pequena.

(a) (b)

Figura 2.12. - Macromolcula (a) na ausncia de gradientes de velocidade; (b) na presena de gradientes de velocidade (BRETAS, D'AVILA,2000).

A estrutura original do polmero dificilmente ser destruda pelo gradiente de velocidade, sendo que as estruturas compactas emaranhadas retm alguns segmentos da macromolcula. Esses segmentos que interagem a curta distncia no sero deformados pelo fluxo, e a sua

interaes a longa distncia

interaes a

curta distncia

-

23

contribuio ao nvel de tenses percebida na viscosidade. Os tempos curtos de relaxao esto

associados aos segmentos que interagem a curta distncia, <

1.

Os segmentos que interagem a longa distncia, contribuem para a resposta elstica do fludo polimrico, e os de curto alcance contribuem para a resposta viscosa do polmero. Assim, a relaxao da molcula polimrica durante o fluxo determinar a sua resposta a uma dada deformao ou tenso (VIEIRA, R.C.C.,1971).

2.2.2. Viscosidade em Processo de Cisalhamento

A viscosidade a propriedade reolgica mais importante no processamento de polmeros fundidos, representa a resistncia ao fluxo que o polmero apresenta quando submetido a um campo de deformaes em cisalhamento simples. A grandeza que indica est resistncia denominada viscosidade em regime permanente de cisalhamento ou simplesmente viscosidade

)(

.

As vazes, quedas de presso e aumentos de temperatura, dependem diretamente da viscosidade, que influenciada pela estrutura molecular do polmero, portanto possvel obter as correlaes entre essa propriedade e a estrutura do polmero.

2.2.3. Viscosidade em Processo de Alongamento

A viscosidade em regime permanente de alongamento permite conhecer a resistncia ao fluxo dos polmeros em campos deformacionais de alongamento ou campos deformacionais

livres de cisalhamento, representada por (

).Esse tipo de fluxo encontrado principalmente, no processo de fiao de fibras polimricas.O comportamento importante para evitar a quebra do fundido durante a fiao, necessrio que as respostas elsticas e viscosas do material sejam suficientemente rpidas, com a finalidade de evitar que tenses de trao excessiva desenvolvam-se no fio.

-

24

2.2.4. Evoluo das Tenses at o Cisalhamento Permanente

O stress overshoot ou crescimento de tenses, ocorre quando o material est sujeito a uma taxa de cisalhamento constante, sendo que as tenses ocorrem em funo do tempo at que o fluxo atinja o regime permanente. Na maioria dos polmeros essas tenses atingem um mximo e depois decrescem at atingir um valor constante (VAN HOLDE, K.E.,1975).

Existe uma propriedade reolgica que indica como e em quanto tempo as tenses atingem seu valor estacionrio. Essa propriedade anloga viscosidade em regime estacionrio, e

definido pela equao a seguir, em que a tenso de cisalhamento e ,

, a taxa de

cisalhamento inicial:

+ (t,

0 ) =

)(t (equao 2.10)

Fludo em repouso Fluxo cisalhante estacionrio

Figura 2.13. - Esquema do fluxo da evoluo das tenses.

Na figura acima pode-se observar que existe um crescimento de + (t,

0 ) at atingir um mximo. O stress overshoot (mximo nas tenses) est relacionado com as macromolculas, que mesmo estando deformadas no conseguem relaxar e responder a deformao a qual est

Vx = 0

t=0 t>0

Vx =

0 y

-

25

submetida, pois seu tempo de relaxao maior que a durao do experimento. Ocorre um acmulo temporrio de tenses, pois as mudanas conformacionais das molculas requerem tempo e elas ocorrem em tempos maiores do que a resposta viscoelstica. Essa propriedade permite calcular o tempo a uma dada taxa de cisalhamento em que ocorre o acmulo de tenses.

2.2.5. Relaxao de Tenses Aps Interrupo Imediata de Cisalhamento

Para medir a relaxao de tenses, aps um sbito cisalhamento, aplica-se uma taxa de

cisalhamento

0 elevada e constante por um curto intervalo de tempo, de forma que

0 t 0 interrompendo-se este cisalhamento e medindo-se imediatamente as tenses

(t).

0

0 t V x = 0

Relaxao de tenses

t = 0 t>0

Fludo em repouso Fludo em repouso

Figura 2.14. Relaxao de tenso aps um sbito cisalhamento ( BRETAS, D'AVILA,2000).

Nos homopolmeros geralmente a relaxao de tenses monotnica e mais rpida a

medida que a taxa de cisalhamento

0 aumenta.A figura a seguir mostra o exemplo dessa

propriedade para um polmero fundido (BRETAS, D'AVILA, 2000).

-

26

Figura 2.15. - Mdulo de relaxao X tempo (polmero fundido) G (Pa) e t(s) .

2.2.6. Decaimento das Tenses

Aps o polmero sofrer uma taxa de cisalhamento constante e ter o seu movimento subitamente interrompido, ocorre propriedade de relaxao de tenses, como mostra a figura a seguir onde o decaimento ou relaxao de tenses observado.

Movimento bloqueado Fluxo cisalhante

t=0 t>0

Figura 2.16. Fluxo de relaxao de tenso ( BRETAS, D'AVILA,2000).

2.2.7. Fluxo Aps Atuao de Tenses

l og t

log G( t i 0 )

V x

= 0 V

x =

0 y

-

27

Quando o polmero sofre uma tenso de cisalhamento constante a , possvel observar a propriedade de fluncia do mesmo, sendo que a tenso de cisalhamento mantida durante todo o tempo do experimento, como ilustrado na figura 2.17, na qual observa-se um aumento na

deformao com o tempo. A deformao aumenta assintoticamente. O limite

; a sua

interseo no ponto t=0 chamada de 0 .

Figura 2.17.-Tenso x tempo e deformao x tempo (BRETAS, D'AVILA, 2000).

a

xy

0

tempo

tempo

-

28

2.3. Preenchimento Orientado do Polmero Fundido

O grau de orientao em um produto acabado, fabricado pelo processo de injeo, est relacionado com o peso molecular do polmero e as caractersticas de relaxao do mesmo, atravs das condies de processo utilizadas durante a produo. Em resumo pode-se afirmar que a orientao residual, igual ao nvel de orientao devido fluncia menos a relaxao. (MALLOY, 1994).

Figura 2.18. -Perfil de velocidade laminar no pseudoplstico (MALLOY, 1994).

Na figura 2.18, nota-se que prximo s paredes das cavidades (a), as molculas do polmero se resfriam e caminham em direo ao centro. Em (b) notamos a ocorrncia de uma marca em linha, caracterizando um defeito na pea acabada.

cavidade

centro

cavidade

centro

(a)

(b)

-

29

Orientao molecular do moldado

analogia com tenses em moldes

entrada

Relaxao molecular e troca da forma anelar

Figura 2.19.- Orientao molecular em direo ao final do preenchimento (MALLOY, 1994).

Na figura 2.19, observa-se que molculas orientadas radialmente escoando da entrada em direo ao final da fluncia, resultando num stress elevado na regio da entrada do polmero, com tentativa de restabeleceremse, o que pode causar distores dimensionais nos produtos acabados quando submetidos temperatura elevada de trabalho.

A Tabela 2.1 mostra que as propriedades podem tambm variar para alguns nveis diferentes com a distncia variando a partir da entrada (MALLOY 1994).

Posio da cavidade Direo da amostra Resistncia ao impacto Izod (ft-lbs/in) (J/m)

Prximo entrada Fluxo 2.53 137 Prximo entrada X- fluxo 0.95 51 Final do fluxo Fluxo 2.21 119 Final do fluxo X-fluxo 0.66 36

Tabela 2.1- Variao da resistncia ao impacto do Poliestireno de Alto Impacto, moldado por injeo (MALLOY, 1994).

-

30

Outra caracterstica importante na fluncia do polmero fundido durante o preenchimento, o caso em que o mesmo encontra uma trajetria com cantos vivos e dobras, que com o arredondamento, minimizam os efeitos dos graus de orientao, associados ao preenchimento do molde.

Figura 2.20. Caminhos de fluncia (MALLOY, 1994).

Projeto melhorado

Raio e transio gradativa quando possvel

Transio aguda

Manchas de degradao

-

31

Figura 2.21 Desenho de cantos (MALLOY, 1994)

Conforme mostrado na figura 2.21, considerando o caso ideal, os cantos devem ter ambos os raios, interno e externo construidos de tal maneira que a espessura da parede do produto que est sendo injetado, se mantenha uniforme, caso contrrio, podero surgir marcas, chupagem e degradaes na pea.

Desenho correto

de cantos Desenho incorreto de cantos

Desenho incorreto

de cantos

Desenho incorreto de cantos

Marcas de afundamento

-

32

Captulo 3

Injeo de Termoplsticos

Na moldagem por injeo, um polmero em forma de grnulos aquecido, fundido (a for-ma mais correta seria estado fluido ou pastoso) e forado sob presso para dentro de um molde, por meio de um pisto; ainda dentro do molde, a pea moldada resfriada abaixo da temperatura de amolecimento do termoplstico; o molde ento aberto e a pea moldada extrada (BLASS, A., 1988).

O processo de moldagem intermitente, ou seja, aps cada pea ser extrada do molde, um novo ciclo j teve incio. O processo ento caracterizado pelas etapas: alimentao, plastificao (homogeneizao), enchimento do molde, resfriamento, abertura do molde e extrao da pea; etapas que sero detalhadas mais adiante.

A moldagem por injeo , sem dvidas, o mtodo mais usado para transformar termoplsticos em artigos para uso final. Estima-se que 35% dos artigos plsticos para o uso, sejam produzidos por este processo. um processo simples, rpido, preciso e, hoje em dia, razoavelmente econmico.

So inmeros os fabricantes e tipos de mquinas para a injeo de plsticos, as injetoras, desde as mais simples at as controladas por computadores, desde pequenas para produzir um

-

33

minsculo conector eltrico, at as maiores para produzir um para-choque de automvel.

O enorme crescimento do processo de injeo reflete-se nos diversos tipos e tamanhos de mquinas existentes no mercado. Injetoras so: em regra geral, mquinas universais. Sua funo abrange a produo descontinuada de peas, preferencialmente a partir de fundidos macromoleculares, apesar de a moldagem ocorrer sob presso. A minimizao de peas produzidas com defeitos, j utiliza a lgica fuzzy para determinar os parmetros de processo de injeo (TAN, YUEN, 2004).

A mquina de injeo, de maneira geral, constituda pelos seguintes partes:

a) Unidade de Injeo

Nesta unidade o plstico fundido, homogeneizado transportado, dosado e injetado no molde. A unidade de injeo possui as funes de injeo e plastificao do material plstico.

Atualmente comum o uso de mquinas com rosca que tambm serve de mbolo de injeo. Elas so mais eficientes na plastificao das resinas termoplsticas do que as injetoras de pisto.

A rosca gira em um cilindro aquecido, ao qual o material alimentado por cima atravs do funil. A unidade de injeo move-se geralmente sobre a mesa da mquina.

O conjunto cilindro rosca e o bico de injeo devem ser compatveis ao material a ser processado ou tambm ao volume de injeo.

O cilindro de injeo constitudo de um tubo de ao robusto, capaz de suportar a presso necessria para a injeo. geralmente envolvido e aquecido por resistncias eltricas, o calor gerado pelo sistema de aquecimento conduzido atravs das paredes do cilindro para fundir os pellets de material, a fim de que estes possam ser injetados de forma homognea no molde.

-

34

Geralmente o aquecimento do cilindro dividido em zonas de temperaturas controladas individualmente para obter fuso gradativa do material e maior homogeneidade do fundido.

Pelo menos trs zonas de aquecimento devem ser controladas individualmente, com preferncia ao tipo proporcional, ou controles de temperatura convencionais. A temperatura na extremidade do cilindro (bico), dever ser controlada separada, por pirmetro ou reostato.

3.1. Mquinas Injetoras

Normalmente as injetoras possuem diversos recursos para regulagem dos parmetros do processo. Deve possuir um bom controle do torque da rosca, controle automtico do preenchimento e pressurizao do molde, atravs do contnuo monitoramento da viscosidade da massa fundida.

As principais regulagens dos parmetros de processo esto relacionadas s temperaturas da mquina isto , resfriamneto do molde, zonas do cilindro, bico de injeo e canais quentes do molde, s presses de preenchimento, de recalque, de fechamento e de retorno da rosca, s velocidades de injeo e da rotao da rosca, entre outras.

Algumas injetoras possuem sistema automtico e computadorizado para controle do volume especfico, monitorado atravs da variao da presso causada pela variao de temperatura. Isto permite controlar durante todo o ciclo de injeo o volume especfico da pea, alm de controlar com preciso durante vrios ciclos, garantindo assim a repetitibilidade do processo e conseqentemente a qualidade. A injetora permite armazenar os melhores parmetros de trabalho na sua memria do programa, e realiz-los durante o trabalho.

A dosagem tambm pode ser corrigida automaticamente em algumas injetoras. A regulagem da dosagem importante, pois a viscosidade da massa varia com a dosagem, variando conseqentemente a qualidade do produto injetado. A massa fundida aps o preenchimento denominada almofada, o seu volume deve ser sempre o mesmo, cerca de 10% do mximo de massa que pode ser dosada pela mquina por ciclo.

-

35

Esta pequena quantidade de material que permanece no cilindro em cada ciclo (almofada), regula a transmisso da presso sobre o material, e garante que as caractersticas de injeo sejam constantes (peso e geometria da pea), evitando tambm coliso entre a ponta da rosca e o molde. O valor da almofada, pode variar de um ciclo para outro, devido alterao da contrapresso na rosca na fase de plastificao, alterando a viscosidade, a densidade da massa fundida e a dependncia do ciclo anterior, pois a sobra ou a falta de massa na almofada anterior pode afetar o volume da almofada do ciclo atual.

3.2. Ciclo de Injeo

A figura 3.1. apresenta uma representao esquemtica do ciclo de injeo. No primeiro estgio do ciclo de injeo ocorre o fechamento do molde (1), seguido do avano da unidade de injeo (2), fazendo com que o bico de injeo encoste na bucha de injeo do molde. Em seguida temos, a injeo do plstico (3) que est no estado fundido (plastificado), o material fundido no retorna pelos filetes da rosca de plastificao, graas a um dispositivo mecnico que est acoplado rosca de plastificao que impede o contra-fluxo. A seguir realizado a presso de recalque (4), que mantm o plstico compactado no interior do molde. Este ponto de transio entre presso de injeo para presso de recalque chamado de ponto de comutao, e muito importante para manter a qualidade da pea a ser produzida. Seguindo a atuao do ciclo h o: recuo da unidade de injeo (5), e posteriormente a dosagem (6), onde a rosca de plastificao (ou parafuso) ir girar, fazendo com que o material plstico, no estado slido, seja introduzido no cilindro de injeo atravs de um funil, ao mesmo tempo tambm a rosca de plastificao se direcionar para o sentido oposto ao da injeo, ou seja, ela recuar. Com o recuo, a rosca de plastificao desloca entre seus filetes o material em direo a rea compreendida entre a ponta da rosca e o bico de injeo, e pela ao do atrito, presso e temperatura o material plstico que estava no estado slido (p ou grnulos) funde-se (plastifica), preparando a mquina para o prximo ciclo.

Nota-se que: tempo de resfriamento no ciclo de injeo ocorre desde o final da injeo do plstico at a extrao da pea (7). O tempo de resfriamento est atrelado a temperatura de solidificao da pea.

-

36

Figura 3.1.- Esquema do ciclo de injeo

3.3. Moldes de Injeo

A tecnologia empregada nos moldes, cada vez mais avanada evitando a freqente interveno do operador. Um dos exemplos o controle do peso da pea injetada atravs da instalao de um transdutor linear montado no lado externo do molde para monitorar o momento da separao de gavetas e as placas das cavidades, que est relacionado com o tempo de compactao do material dentro da cavidade (CHEN, TURNG,2005).

O molde uma das partes mais complicadas de se projetar neste processo, devido a sua complexidade, pois ele o responsvel por dar a forma final ao polmero fundido. Existem dois tipos bsicos: o molde de duas ou trs placas, sendo que a utilizao de um ou de outro, ir depender da pea que ser injetada e do projeto do molde como um todo.

-

37

Os moldes de duas placas possuem uma placa fixa e a outra mvel, sendo que a placa mvel ir promover a extrao da pea injetada. Nos moldes de trs placas, alm da placa fixa e mvel, existe uma intermediria, cuja funo a extrao e separao dos canais de injeo do moldado.

As placas cavidades do molde so responsveis por dar a forma ao produto e aos canais. Os canais so necessrios para o polmero fundido fluir at a cavidade do molde. Os canais de injeo so os situados logo na entrada do molde. Os canais de alimentao e de distribuio. Basicamente so rasgos feitos nas placas onde o polmero fundido levado at as cavidades; pontos de injeo, onde o polmero sofre um estrangulamento antes de entrar na cavidade, sendo que a cavidade do molde onde o polmero comprimido para formar o produto final. O molde composto ainda de: canais de refrigerao, onde circulam lquidos para trocar calor com o polmero injetado, pinos extratores, que extraem as peas moldadas, entre outros componentes..

3.3.1. Moldes com Canais Quentes

O polmero que passa pelos canais de injeo e distribuio, no resfriado a cada ciclo, permanecendo fundido e pronto para ser injetado, sendo que as peas obtidas por este sistema, possuem qualidade superior. Existem duas formas de se eliminar a necessidade de resfriamento do polmero dentro dos canais: injeo direta, no qual o polmero entra diretamente do bico da injetora para dentro da cavidade; injeo com cmara quente, no qual o polmero passa atravs de canais quentes, no resfriado e entra na cavidade final, sendo que as suas propriedades reolgicas e trmicas so controladas.

Para o caso de injetar mais de uma pea por vez (mltiplas cavidades), so necessrios canais para transportar o polmero fundido at cada uma das cavidades.

Os moldes com canais quentes possuem vantagens em relao aqueles com canais frios, entre elas a reduo do custo de mo-de-obra necessria para corte ou separao de galhos; melhor controle da operao; economia de matria-prima pois no existem os canais congelados

-

38

(galhos); economia em energia pois no necessrio reciclar os canais; ciclos mais rpidos, porque a cada ciclo o material preenche somente a cavidade, os canais podem representar at 80% da massa utilizada em um ciclo de injeo; otimizao do ciclo de injeo pois necessrio resfriar somente a pea e no os canais; qualidade do injetado superior pois pode-se controlar as propriedades reolgicas e trmicas da massa polimrica. Os moldes com canais quentes permitem maior flexibilidade; podem utilizar mquinas injetoras menores ou aumentar o nmero de cavidades para a mesma mquina, devido a maior eficincia da injetora; o polmero permanece sempre fundido nos canais mesmo durante o ciclo de resfriamento,ocasionando maior eficincia na transferncia das presses e recalque de injeo ; Baixo grau de contrao da pea devido o baixo nvel de tenses internas.

3.3.2. Funcionamento do Molde

Antes de iniciar o processo de injeo o molde deve estar fechado e vazio para que ocorra o seu preenchimento com o polmero fundido, sendo que o resfriamento iniciado logo aps o polmero entrar nos canais do molde. Aps o molde estar totalmente preenchido e pressurizado, ocorre a presso de recalque ou compensao. Aps a presso de recalque , o molde permanece fechado para terminar o resfriamento, que a etapa de maior tempo. O molde se abre extraindo a pea . O molde se fecha e inicia o ciclo novamente.

3.3.3 Preenchimento do Molde de Injeo

Os moldes tm como funo conformar a pea e resfriar a massa. O sucesso da injeo de termoplsticos est relacionado com o conhecimento do fluxo do fundido nos canais do molde, portanto o projeto do molde deve estar adequado. Os parmetros do processo de injeo tambm esto ligados com o sucesso do produto final, pois duas peas do mesmo material injetadas na mesma mquina, e utilizando o mesmo molde, podem ter acabamentos finais diferenciados, tenses internas e contraes diferentes, devido aos parmetros do processo de injeo. Portanto, o conhecimento da maneira que o polmero flui dentro do molde, importante para a determinao da qualidade da pea acabada.

-

39

Para preencher o molde, o polmero deve ter a fluidez suficiente para escoar pelos canais e paredes, sendo que a presso deve ser entre 200 a 1100 bar para os materiais com boa fluidez. A localizao do(s) ponto(s) de entrada deve ser analisada conforme o tipo de polmero, estrutura do molde (duas ou trs placas), geometria da pea a ser produzida, minimizando as formaes de defeitos na regio prxima ao ponto de entrada (KIM, et al, 2003).

Quando o polmero est no estado fundido o seu volume aumenta cerca de 20% , ocorrendo uma dilatao, e quando o molde aberto a temperatura ambiente, ocorre uma contrao. Devido a esta expanso e contrao que ocorre durante o ciclo de injeo, faz-se necessrio injetar mais massa do que cabe no momento do preenchimento, portanto a presso deve estar elevada, assim o encolhimento natural que deveria aparecer compensado com essa massa excedente sob presso. Existem moldes que possuem a cavidade fria e os canais quentes, e nessas regies quentes o polmero nunca esfriado; outros moldes possuem tanto a cavidade como os canais frios,e neste caso a pea resfriada at o congelamento da massa .O polmero ao encontrar nas paredes frias da cavidade e dos canais, inicia o processo de resfriamento, sendo que o processo ocorre gradativamente e altera a temperatura da massa de fora para dentro, dificultando o fluxo dentro do canal at a total parada do fluxo de preenchimento.

A Temperatura de no-fluxo (TNF) aquela onde o polmero mesmo sob presso no flui mais. Nos polmeros amorfos a (TNF) aproximadamente 40C acima da (Tg), j nos semicristalinos a (TNF) est entre 5 a 80C acima da temperatura de fuso , dependendo do polmero e dos aditivos (MANRICH, 2002).

3.3.4. Estgios do preenchimento do molde

O preenchimento do molde ocorre em trs fases sendo a primeira fase o preenchimento do molde sem pressurizao, onde a massa empurrada dentro do molde vazio, preenchendo-o completamente, a segunda, a pressurizao controlada da massa, atingida nesta fase sendo a mxima do ciclo como um todo, as presses de recalque so decrescentes, no ultrapassando a presso mxima e a terceira, que o ponto de comutao onde a presso de pressurizao muda

-

40

para a presso de recalque. A presso de recalque a presso utilizada para garantir que o material injetado no retorne do interior da (s) cavidade (s) do molde para o interior do cilindro de plastificao.

Entrada dos grnulos

Molde Rosca recproca

Figura 3.2. Desenho esquemtico apresentando os estgios do preenchimento do molde.

3.3.5.Presso Exercida pelo Pisto

A mxima presso no ciclo de injeo depende da estrutura qumica do polmero (afeta a degradao), da viscosidade de processamento para o polmero (influi na porcentagem de transmisso da presso na entrada do molde, at o fim do percurso que o fluido percorre), e do tamanho da cavidade do molde (espessura da parede da cavidade, e distncia entre os canais do molde).

Os polmeros possuem viscosidade elevada quando comparado a outros materiais, esse fato prejudica a transmisso das presses das fases de pressurizao e recalque aplicadas pelo pisto, em pontos distantes a perda pode chegar a 60% . Ento para garantir a presso mnima suficiente

Anel de bloqueio

Fase preenchimento

Fase pressurizao

Fase recalque

Bico da injetora

-

41

sobre o material que fica no final do percurso dentro da cavidade, necessrio utilizar presses elevadas nos materiais que ficam prximos ao pisto injetor (bico da injetora).

3.3.6. Presso de Injeo

A presso de injeo a presso utilizada para transferir o material (no estado fundido) do interior do cilindro de plastificao para o interior da (s) cavidade (s) no molde.

A presso de injeo do polmero depende da viscosidade (), que por sua vez, depende da temperatura, do tipo de polmero, dos aditivos, da taxa de cisalhamento e a geometria por onde flui a massa fundida. Pode-se constatar, que a presso necessria para o preenchimento aumenta conforme ocorre o aumento da superfcie que o material sofre atrito. Sendo que esta superfcie de atrito engloba as paredes dos canais e as paredes da cavidade do molde.

Ao diminuir as espessuras da cavidade do molde ou aumentar o comprimento do percurso do fundido, as presses de injeo devem ser aumentadas para serem mantidas as mesmas velocidades nos canais.

3.3.7. Perda da Presso ao Longo da Cavidade do Molde

Perde-se presso devido mudana que ocorre entre a presso transmitida na ponta da rosca/pisto injetor, e a presso que exercida no final da cavidade do molde. Essa alterao pode ser maior ou menor de acordo com a temperatura (viscosidade), velocidade (alterao da viscosidade devido a pseudoplasticidade), geometria da cavidade, e do tipo de material injetado.

3.4. Rosca

A rosca gira como um parafuso sem fim, e carrega o polmero do funil de alimentao para a parte frontal, semelhante a uma extrusora. Ela se move para trs, para criar espao sua frente,

necessrio para a deposio do polmero que ela fundiu e homogeneizou enquanto girava.Ou seja,

-

42

ela deposita polmero fundido na sua parte dianteira, sendo que essa massa no entra no molde ainda, porque o bico de injeo est fechado por uma vlvula durante esse tempo.

Quando a vlvula do bico de injeo se abre a rosca se movimenta para frente, semelhante a um pisto, e injeta a massa fundida para dentro do molde, e para que o polmero no retorne pelos canais da rosca, fechada a outra vlvula existente na ponta.

O nome rosca recproca se d devido ao fato de a rosca atuar tanto como parafuso sem fim e como pisto.

Aps terminar a injeo para dentro do molde a rosca tem um tempo chamado de empacotamento ou pressurizao de recalque, onde ela continua a exercer presso sobre o injetado. Passado este tempo, a rosca gira e volta para a direo do funil, iniciando novamente o ciclo.

3.4.1. Zonas da Rosca Injetora

Para o melhor entendimento de como ocorre a homogeneizao ou plastificao do polmero na rosca da injetora, faz-se uma diviso da rosca em zonas.

Na zona de alimentao o polmero se encontra na forma de grnulos ou p , e gradativamente deixa de ter viscosidade coulombiana e adquire viscosidade newtoniana. A eficincia na alimentao est relacionada com o atrito existente entre o material e o ba