OPII_cap5

-

Upload

hilton-amancio -

Category

Documents

-

view

50 -

download

0

Transcript of OPII_cap5

1

TROCADORES DE CALOR CASCO-E-TUBO

Capítulo 5

03/2011

2

Capítulo 5

5.1. Conceito

5.2. Estrutura

5.3. Componentes Mecânicos

5.4. Filosofia do Problema de Projeto

5.5. Considerações sobre o Projeto

5.6. Considerações sobre a Operação

5.7. Comportamento Termofluidonâmico

3

5.1. Conceito

Trocadores de calor casco-e-tubo

(Shell-and-tube heat exchangers)

Trocadores de calor casco-e-tubo são formados por um feixe de tubos por onde escoa uma das correntes, inserido em um casco externo, de maneira que a outra corrente escoe no interior do casco e externamente ao feixe de tubos.

4

5.1. Conceito

Devido à sua confiabilidade, robustez e versatilidade, é a alternativa de trocador de calor mais utilizada nas indústrias de processos químicos.

Este capítulo irá se concentrar em trocadores de calor envolvendo serviços sem mudança de fase.

5

5.2. Estrutura

6

5.2. Estrutura

7

5.2. Estrutura

Fonte:

http://ocw.kfupm.edu.sa/user/ME43701...

8Fonte: Perry´s Chemical Engineers’ Handbook

5.2. Estrutura

9Fonte: Perry´s Chemical Engineers’ Handbook

Tubos (tubes) –Feixe de tubos (tube bundle)

5.2. Estrutura

10Fonte: Perry´s Chemical Engineers’ Handbook

Casco (shell)

5.2. Estrutura

11Fonte: Perry´s Chemical Engineers’ Handbook

Espelhos (tubesheets)

5.2. Estrutura

12Fonte: Perry´s Chemical Engineers’ Handbook

Cabeçotes (heads)

5.2. Estrutura

13Fonte: Perry´s Chemical Engineers’ Handbook

Chicanas (baffles)

5.2. Estrutura

14Fonte: Perry´s Chemical Engineers’ Handbook

Bocais (nozzles)

5.2. Estrutura

15

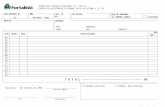

���� Identificação TEMA:

5.2. Estrutura

Tamanho:

Diâmetro do casco – Comprimento do tubo

Exemplo:

489 mm – 3658 mm

19 ¼ in – 144 in

16

���� Identificação TEMA:

5.2. Estrutura

Tipo:

Código representado por três letras

Cabeçote dianteiro – Casco – Cabeçote Traseiro

Exemplo:

AES, BFU, NEN, etc.

17

5.2. Estrutura

18

���� Normas de construção:

5.3. Componentes Mecânicos

ASME Boiler and Pressure Vessel Code

Section VIII, Div. 1

- Normas mecânicas para vasos de pressão:

- Normas para trocadores de calor:

TEMA

(Tubular Exchanger Manufacturers Association)

19

���� Classes TEMA:

- Classe R:

Condições mais severas, típicas das indústrias de petróleo e correlatas.

- Classe B:

Utilização em indústrias de processos químicos.

- Classe C:

Serviços moderados para aplicações gerais.

5.3. Componentes Mecânicos

20

���� Temperatura e pressão de projeto:

As condições de projeto para a construção do trocador devem ser estabelecidas com uma devida margem de segurança em relação aos máximos valores alcançáveis (considerando também condições de partida, parada, emergências, etc).

- T e P de projeto no lado dos tubos

- T e P de projeto no lado do casco

5.3. Componentes Mecânicos

21

���� Temperatura e pressão de projeto:

Na literatura, há a sugestão de se utilizar como margem de segurança 25 ºF para a temperatura e 25 psi para a pressão em relação aos valores máximos alcançáveis durante a operação.

5.3. Componentes Mecânicos

22

���� Espelho fixo (fixed tubesheet):

5.3.1. Alternativas estruturais

Neste caso, os espelhos são mantidos fixados ao casco (TEMA L, M e N).

23

���� Espelho fixo:

5.3.1. Alternativas estruturais

Trocadores do tipo espelho fixo permitem limpeza mecânica no interior dos tubos, porém sóé possível efetuar a limpeza no exterior do tubos quimicamente, uma vez que o feixe de tubos não pode ser retirado do interior do casco.

24

���� Espelho fixo:

5.3.1. Alternativas estruturais

O espelho deve ser capaz de suportar as tensões mecânicas relativas a eventuais dilatações diferenciais entre o casco e os tubos. Caso estas sejam excessivas, deve-se inserir uma junta de dilatação no casco.

25

���� Espelho fixo:

5.3.1. Alternativas estruturais

Desconsiderando a presença de juntas de dilatação, esta alternativa envolve um menor custo, em função da sua simplicidade de construção. Adicionalmente, para um dado diâmetro do casco, esta alternativa permite acomodar uma maior quantidade de tubos.

Uma vez que o casco e os espelhos formam um invólucro, o risco de contaminação entre fluidos é reduzido.

26

���� Tubo em U (U-tube):

5.3.1. Alternativas estruturais

Esta alternativa envolve a utilização de tubos curvados em U (TEMA U).

27

5.3.1. Alternativas estruturais

Trocadores do tipo tubo em U possibilitam que o feixe de tubos seja retirado de dentro do casco, permitindo assim o acesso ao exterior dos tubos para limpeza mecânica. Entretanto, a curvatura dos tubos (bend) dificulta a limpeza mecânica no interior dos mesmos.

���� Tubo em U:

28

���� Tubo em U:

5.3.1. Alternativas estruturais

Neste tipo de trocador, há apenas um espelho e a forma dos tubos permite que estes possam se dilatar sem implicar em tensões mecânicas em relação ao casco.

29

���� Tubo em U:

5.3.1. Alternativas estruturais

A redução de custos em função da presença de um único espelho é compensada pelo aumento dos custos associados à curvatura dos tubos. Como conseqüência, esta alternativa possui custo comparável ao espelho fixo. Adicionalmente, para um dado diâmetro do casco, a alternativa de tubos em U acomoda um número de tubos um pouco menor que a alternativa de espelho fixo, devido àexistência de um raio de curvatura mínimo.

30

���� Cabeçote flutuante (floating head):

5.3.1. Alternativas estruturais

Nesta alternativa, um dos espelhos é fixo em relação ao casco, enquanto o outro possui liberdade de movimento (TEMA S, T, W e P).

31

5.3.1. Alternativas estruturais

Uma vez que um espelho possui liberdade de movimento, nesta configuração não háproblemas de tensões associadas a diferenças na dilatação entre tubo e casco. Além deste fato, esta estrutura permite que seja efetuada limpeza mecânica em ambos os lados dos tubos. No entanto, devido à sua maior complexidade mecânica, é a alternativa mais cara.

���� Cabeçote flutuante:

32

5.3.2. Tubos

Para tubos de trocadores de calor, o diâmetro nominal corresponde ao diâmetro externo dos tubos.

Em geral, os tubos utilizados em trocadores de calor em indústrias de processos químicos envolvem os seguintes diâmetros:

3/4 in, 1 in, 1 1/4 in, 1 1/2 in e 2 in

���� Diâmetro (diameter):

33

5.3.2. Tubos

A espessura dos tubos é freqüentemente representada por uma escala chamada BWG:

BWG Espessura (in)... ...16 0,06514 0,08312 0,109... ...

���� Espessura (thickness, thk):

34

5.3.2. Tubos

Valores usuais:

Aço carbono: BWG 12 ou 14

Aço inox ou aço liga: BWG 16 ou 18

���� Espessura:

Observação: O diâmetro interno do tubo é igual ao diâmetro externo menos duas vezes a espessura da parede.

35

5.3.2. Tubos

O conjunto padronizado de comprimentos de tubos segue uma seqüência com incremento de 2 ft, para tubos até 12 ft, e incremento de 4 ft, para comprimentos entre 12 ft e 20 ft:

Comprimento (ft) : 8 , 10 , 12 , 16 , 20

���� Comprimento (length):

36

5.3.2. Tubos

���� Arranjo dos tubos (tube layout):

Os tubos podem estar organizados na matriz tubular de acordo com quatro padrões:

Triangular

30 º

Quadrado

90 º

37

5.3.2. Tubos

���� Arranjo dos tubos:

Os tubos podem estar organizados na matriz tubular de acordo com quatro padrões:

Triangular rodado

60 º

Quadrado rodado

45 º

38

5.3.2. Tubos

���� Arranjo dos tubos:

Triangular Quadrado

Maior h Menor h

Maior ∆∆∆∆P Menor ∆∆∆∆P

Acomoda mais tubos Acomoda menos tubos

Limpeza mais difícil Limpeza mais fácil

39

5.3.2. Tubos

���� Arranjo dos tubos :

Triangular rodado: similar ao triangular, porém menos efetivo para aplicações sem mudança de fase e por isto raramente utilizado.

Quadrado rodado: simular ao quadrado, preferível para escoamento com baixos número de Reynolds (< 2000).

Observação: A princípio, em um projeto, o arranjo 30º deve ser a primeira opção a ser considerada.

40

5.3.2. Tubos

���� Passo dos tubos (tube pitch):

O passo dos tubos consiste na distância entre os centros de tubos adjacentes.

É comum o passo ser representado através da razão de passo (pitch ratio), definida como a razão entre o passo e o diâmetro externo dos tubos (faixa de variação: 1,25 a 1,50).

41

5.3.2. Tubos

���� Passo dos tubos:

Em geral, no projeto de um trocador, deve-se optar pela menor razão de passo possível, uma vez que torna-se possível acomodar mais tubos dentro de um determinado diâmetro de casco.

Para garantir espaço para limpeza mecânica no exterior dos tubos (arranjo 90º ou 45º) deve-se utilizar uma razão de passo que permita uma distância mínima de 1/4 in entre os tubos.

42

5.3.2. Tubos

���� Passo dos tubos:

Em trocadores de calor onde a perda de carga no casco seja severamente limitada, pode-se optar por utilizar um valor maior de passo, aumentando assim a área livre de escoamento e permitindo uma redução da queda de pressão.

43

5.3.2. Tubos

A área de troca térmica corresponde a área efetiva de todos os tubos do trocador:

���� Área de troca térmica:

DLNANA tttubott π==

44

5.3.2. Tubos

���� Múltiplos passes:

Para permitir maiores valores de velocidade de escoamento nos tubos, é comum a existência de múltiplos passes. Há trocadores com até 16 passes, mas um máximo de até 8 passes é mais usual. Um número ímpar de passes (exceto 1) é muito raro.

45

5.3.2. Tubos

���� Múltiplos passes:

Em um trocador com múltiplos passes o número total de tubos corresponde ao número de tubos por passe vezes o número de passes nos tubos:

pttptt NNN =

Para o cálculo da velocidade de escoamento no interior dos tubos, deve-se dividir a vazão volumétrica pelo número de tubos por passe:

4/

/)/(

2

ti

tp

tD

Nmv

π

ρ=

46

5.3.2. Tubos

���� Múltiplos passes:

Exemplo:

Corrente de água 60 000 kg/h

Trocador 1-1 – Espelho fixo – Casco 13 1/4 in

Tubos de 3/4 in – BWG 16 – Passo 15/16 in – 30 º

Número total de tubos: 158 tubos

Velocidade de escoamento:

54,04/)00165,0201905,0(14,3

)158/()1000/67,16(2

=⋅−⋅

=tv m/s

47

5.3.2. Tubos

���� Múltiplos passes:

Exemplo:

Corrente de água 60 000 kg/h

Trocador 1-2 – Espelho fixo – Casco 13 1/4 in

Tubos de 3/4 in – BWG 16 – Passo 15/16 in – 30 º

Número total de tubos: 146 tubos

Velocidade de escoamento:

17,14/)00165,0201905,0(14,3

)2/146/()1000/67,16(2

=⋅−⋅

=tv m/s~ 2 x maior

48

5.3.2. Tubos

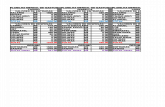

���� Contagem dos tubos:

O número de tubos que pode ser acomodado em um determinado diâmetro de casco depende de uma série de fatores:

- Tipo de trocador- Diâmetro dos tubos- Arranjo da matriz tubular- Passo dos tubos- Número de passes nos tubos

49

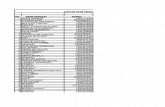

5.3.2. Tubos

A informação sobre o número de tubos que pode ser acomodado em um determinado casco pode ser encontrada em tabelas denominadas tabelas de contagem.

���� Contagem dos tubos:

50

5.3.2. Tubos

51

5.3.3. Chicanas

Em um trocador de calor, as chicanas possuem duas funções básicas:

- Promover o escoamento do fluido no lado do casco transversalmente ao feixe de tubos;

- Dar suporte aos tubos para evitar a ocorrência de problemas relativos à vibração.

52

5.3.3. Chicanas

O tipo mais comum de chicana é denominada chicana segmentada simples (single segmental):

53

5.3.3. Chicanas

A janela da chicana (baffle window) corresponde à região por onde o fluido que escoa no casco contorna a chicana.

54

5.3.3. Chicanas

O corte da chicana é a distância ao longo do diâmetro relativa à janela da chicana.

���� Corte da chicana (baffle cut):

55

5.3.3. Chicanas

���� Corte da chicana:

Chicana com corte vertical

Chicana com corte horizontal

56

5.3.3. Chicanas

O corte da chicana é usualmente representado como um fração do diâmetro do casco, variando entre 15% e 45%.

Valores muito grandes ou muito pequenos de corte levam a padrões de escoamento indesejados, prejudicando a transferência de calor, desta forma, para fluidos sem mudança de fase, é mais usual a definição de cortes na faixa entre 20% e 35%.

���� Corte da chicana:

57

5.3.3. Chicanas

���� Corte da chicana:

Corte insuficiente

Corte excessivo

Corte adequado

58

5.3.3. Chicanas

O espaçamento entre as chicanas é um parâmetro importante no estabelecimento do desempenho de um trocador de calor.

���� Espaçamento das chicanas (baffle spacing):

59

5.3.3. Chicanas

A diminuição do espaçamento das chicanas implica em um aumento da velocidade do fluido que escoa no lado do casco, resultando em um aumento do coeficiente de película e um aumento da perda de carga. O aumento do espaçamento da chicana leva a um efeito oposto.

���� Espaçamento da chicana:

60

5.3.3. Chicanas

O espaçamento da chicana deve estar situado entre 20% e 100% do diâmetro do casco, não sendo também inferior a 50 mm. Chicanas muito afastadas implicam em escoamento longitudinal ao longo do casco e aumento do risco de vibração. Chicanas muito próximas dificultam a limpeza e o adequado escoamento do fluido através do feixe.

Os valores ótimos se situam entre 30% e 60% do diâmetro do casco.

���� Espaçamento da chicana:

61

5.3.4. Casco

O casco tipo E é o mais empregado em serviços sem mudança de fase.

O casco tipo F é utilizado quando é necessário mais de um passe para a corrente que escoa no lado do casco (usualmente limitado a 2 passes). Devido a restrições no uso de chicanas longitudinais, possui emprego mais restrito.

62

5.3.5. Cabeçotes

TEMA A e L TEMA B e M

63

5.4. Filosofia do Problema de Projeto

O projeto de um trocador de calor deve ser capaz de realizar o serviço térmico proposto levando em conta, de forma conjugada, uma série de aspectos adicionais relativos à integridade estrutural, manutenção, operação, custos, etc.

64

5.4. Filosofia do Problema de Projeto

O serviço térmico a ser realizado envolve atingir uma determinada carga térmica de acordo com a queda de pressão disponível para as correntes.

���� Serviço:

65

Questões importantes:

- As correlações envolvidas no cálculo dos coeficientes de transferência convectiva de calor estão associadas a um certo grau de erro (é usual, mesmo nas modernas correlações, imprecisões da ordem de 5% a 10%).

���� Serviço:

5.4. Filosofia do Problema de Projeto

66

Questões importantes:

- Ao longo do tempo de operação, ocorre a formação de depósitos sobre a área de troca térmica, reduzindo o coeficiente global de transferência de calor.

���� Serviço:

5.4. Filosofia do Problema de Projeto

67

Questões importantes:

- O trocador de calor deve ser construído com um excesso de área correspondente a uma margem de segurança adequada.

���� Serviço:

5.4. Filosofia do Problema de Projeto

68

Questões importantes:

- Sistemas de controle podem ser associados à operação do equipamento manipulando, por exemplo, a vazão ou pressão da utilidade, vazão de uma corrente de by-pass, etc.

���� Serviço:

5.4. Filosofia do Problema de Projeto

69

- Manutenção (deposição)

- Operação (e.g. equipamentos em paralelo)

- Custos (redução de custos, custo da falha)

- Restrições físicas (espaço, peso, etc.)

- Componentes mecânicos (padronização)

- Integridade estrutural (tensões mecânicas, seleção de materiais, corrosão, vibração e erosão)

���� Aspectos Adicionais:

5.4. Filosofia do Problema de Projeto

70

5.4.1. Procedimento de projeto

O procedimento clássico de projeto de um trocador de calor é baseado em um processo de tentativa-e-erro envolvendo a avaliação pelo projetista de uma seqüência de alternativas na direção da solução.

A seguir são apresentadas, em linhas gerais, as etapas correspondentes ao procedimento de projeto.

71

1) Identificação do problema

Esta etapa inicial consiste na caracterização do serviço a ser realizado de acordo com a natureza do projeto de processo.

Neste caso, devem ser coletadas informações sobre as correntes: vazão, temperatura, pressão, composição, propriedades termofluidodinâmicas, ∆P disponível, incrustação, curvas de aquecimento / resfriamento (T x H, especialmente importantes no caso de serviços com mudança de fase), etc.

5.4.1. Procedimento de projeto

72

2) Seleção de um tipo de trocador de calor

Considerando a natureza do serviço térmico, deve ser identificada a opção de trocador de calor mais adequada: casco-e-tubos, bitubular, placas. etc.

5.4.1. Procedimento de projeto

73

3) Proposição de um trocador tentativa

A partir das informações básicas coletadas sobre o problema, deve-se identificar uma proposta inicial de projeto (“trocador tentativa”) capaz de realizar o serviço. Esta etapa envolve a experiência anterior do projetista, possivelmente associada a rápidos cálculos manuais utilizando as equações básicas de projeto.

5.4.1. Procedimento de projeto

74

4) Avaliação da proposta de projeto

Esta etapa consiste na avaliação termofluidodinâmica do trocador de calor, determinando-se a área requerida e as quedas de pressão correspondentes. Modernamente esta etapa envolve a utilização de um software para cálculo de trocadores de calor (e.g. HTRI, Aspen Shell & Tube Exchanger, etc.).

5.4.1. Procedimento de projeto

75

5) Verificação do projeto

A partir dos valores obtidos para a área requerida (Areq) e as quedas de pressão (∆∆∆∆Ph e ∆∆∆∆Pc), deve-se verificar se:

onde Aexc corresponde ao excesso de área mínimo.

Em caso afirmativo, procede-se para a Etapa 7, caso contrário, segue para a Etapa 6.

disp

hh PP ∆≤∆ disp

cc PP ∆≤∆min/)( excreqreq AAAA ≥−

5.4.1. Procedimento de projeto

76

6) Modificação da proposta de projeto

Analisando-se o resultado da avaliação termofluidodinâmica da proposta de projeto, o projetista deve introduzir alterações na direção de uma alternativa viável (por exemplo, em um trocador de calor casco-e-tubos, se a queda de pressão no lado do casco for excessiva, pode-se tentar aumentar o espaçamento das chicanas).

Após esta etapa, retorna-se então para a Etapa 4.

5.4.1. Procedimento de projeto

77

7) Finalização do projeto

Após a consolidação do projeto termofluidodinâmico, seguem-se às demais etapas: seleção de materiais, envio para os fornecedores da folha de dados, comparação de custos, projeto mecânico, construção, inspeção, transporte e instalação.

5.4.1. Procedimento de projeto

78

���� Observações:

Um aspecto importante na caracterização do problema de projeto envolve o estabelecimento da queda de pressão disponível para as correntes.

Conceitualmente, este aspecto envolve um trade-off entre os custos operacionais e o investimento associado às bombas / compressores contra o investimento na construção do equipamento térmico.

5.4.1. Procedimento de projeto

79

���� Observações:

Valores típicos:

- Líquidos:

∆∆∆∆Pdisp entre 0,5 kgf/cm2 e 0,7 kgf/cm2

- Gases:∆∆∆∆Pdisp entre 0,05 kgf/cm2 e 0,2 kgf/cm2

5.4.1. Procedimento de projeto

80

5.5. Considerações sobre o Projeto

O projeto de um trocador de calor casco-e-tubos implica em uma série de decisões por parte do projetista de forma a alcançar uma proposta para execução do serviço confiável e de baixo custo.

Neste processo, há vários aspectos que devem ser considerados, tais como, limitações mecânicas e térmicas, eficiência operacional, etc.

81

A seleção da corrente que deve escoar no interior dos tubos e da corrente que deve escoar no casco deve levar em conta uma série de fatores (eventualmente conflitantes entre si).

5.5.1. Alocação dos fluidos

82

���� Pressão e Temperatura:

Correntes com alta pressão e/ou temperatura devem ser alocadas nos tubos, evitando-se assim a necessidade de cascos de maiores espessuras e/ou de materiais especiais.

5.5.1. Alocação dos fluidos

���� Deposição:

Se um fluido pode apresentar maiores problemas de deposição, este deve escoar nos tubos, pois permite uma mais fácil limpeza, não háproblemas de espaços mortos como no escoamento no casco e através de múltiplos passes é mais fácil garantir maiores velocidades.

83

���� Natureza dos fluidos:

Fluidos quimicamente agressivos devem escoar no lado dos tubos, evitando-se assim a utilização de materiais especiais (e caros) para a construção do casco.

5.5.1. Alocação dos fluidos

���� Segurança:

Se o vazamento de um dos fluidos para o ambiente exterior envolve um maior risco, este deve ser alocado no lado dos tubos.

84

���� Perda de carga:

Se um dos fluidos possui restrições mais limitadas para a queda de pressão disponível em relação a sua vazão, este deve escoar no lado dos tubos, pois em geral, obtém-se menores valores de perda de carga quando comparado com o escoamento no lado do casco.

5.5.1. Alocação dos fluidos

����Área:

Em certas situações, a inversão dos fluidos entre o casco e o tubo permite reduzir a área de troca térmica.

85

���� Viscosidade:

Se um dos fluidos é muito viscoso, este deve ser colocado no casco uma vez que a passagem do escoamento através do feixe de tubos irá permitir uma maior transferência de calor.

No entanto, caso o regime de escoamento verificado seja laminar, a corrente viscosa deve ser transferida para o lado dos tubos.

5.5.1. Alocação dos fluidos

86

Em geral, a busca por uma menor área de troca térmica implica em projetos utilizando comprimento de tubos maiores e diâmetros de casco menores.

5.5.2. Relação comprimento / diâmetro

87

Para que o trocador de calor seja mecanicamente viável e não ocorram problemas de distribuição de escoamento, são estabelecidos limites em relação a razão entre o seu comprimento (representado pelo comprimento dos tubos) e o diâmetro (representado pelo diâmetro do casco):

3 a 15

5.5.2. Relação comprimento / diâmetro

88

A velocidade de escoamento das correntes no interior do trocador não pode ser excessivamente baixa, evitando-se problemas de deposição, ou excessivamente alta, evitando-se danos às superfícies metálicas por erosão ou vibração dos componentes mecânicos.

5.5.3. Limites de velocidade

89

Valores recomendados – Escoamento nos tubos :

(Sinnot, 1986)

- Líquidos: 1,0 m/s a 3,0 m/s

- Gases (vácuo): 50 m/s a 70 m/s

- Gases (P atmosférica): 10 m/s a 30 m/s

- Gases (altas pressões): 5 m/s a 10 m/s

5.5.3. Limites de velocidade

90

Valores recomendados – Escoamento no casco :

(Smith, 2005)

- Líquidos: 0,5 m/s a 2,0 m/s

- Gases: 5 a 70 m/s

Observação: No caso do escoamento de gases, quanto maior a massa específica, menor será o limite de velocidade máxima.

5.5.3. Limites de velocidade

91

Em função da considerável variação da queda de pressão nos tubos em função do número de passes, na avaliação do projeto de um trocador pode ocorrer que uma configuração 1-2 possua velocidades muito baixas porém passando para uma configuração 1-4, a queda de pressão ultrapasse o valor disponível. Neste caso, pode ser necessário adotar a alternativa 1-2, aceitando os baixos valores de velocidade.

5.5.3. Limites de velocidade

92

Considerando a relação entre as temperaturas de entrada e saída dos fluidos quente e frio em um determinado serviço, observam-se os seguintes padrões:

5.5.4. Diferença de temperatura

ocoh TT ,, > aproximação (temperature approach)

ocoh TT ,, = encontro (temperature meet)

ocoh TT ,, < interseção (temperature cross)

93

- Configuração contracorrente: pode ser utilizada nas três situações apresentadas.

- Configuração cocorrente: pode ser utilizada apenas quando há aproximação das temperaturas de saída.

5.5.4. Diferença de temperatura

94

- Configuração com múltiplos passes nos tubos e um passe no casco (1-2, 1-4, etc.): a existência da interseção de temperaturas prejudica sensivelmente o desempenho do equipamento (adota-se como regra que o fator de correção F deve ser superior a 0,75). Neste contexto, se houver uma interseção de temperaturas significativa, a utilização de um único equipamento torna-se inviável.

5.5.4. Diferença de temperatura

95

Desta maneira, na presença de significativa interseção de temperaturas, o projetista deve avaliar as seguintes alternativas:

- Utilização de uma configuração contracorrente do tipo 1-1, ou mesmo, 2-2;

- Utilização de uma configuração com múltiplos passes no casco do tipo 2-4;

- Separação do serviço em dois ou mais cascos com múltiplos passes em série.

5.5.4. Diferença de temperatura

96

Configuração contracorrente: F = 1

5.5.4. Diferença de temperatura

1/1

Tci

Tco

Thi

Tho

Tci

Tco

ThiTho

2/2

97

Configuração com múltiplos passes no casco:

F2/4 > F1/2

5.5.4. Diferença de temperatura

Tci

Tco

Thi

Tho

2/4

98

Bateria de N trocadores de calor 1-2 em série:

5.5.4. Diferença de temperatura

Tci

Tho

Tco

Thi

2 trocadores 1/2 = 1 trocador 2/43 trocadores 1/2 = 1 trocador 3/6

...

F1/2 < F2/4 < F3/6 < ...

99

Determinação de F para configurações 2/4, 3/6, etc.:

Utilizar a expressão de cálculo de F para a configuração 1/2, substituindo o grupo P por:

5.5.4. Diferença de temperatura

RP

PR

P

PR

PN

N

−

−

−

−

−

−

=/1

/1

1

1

11

1

NNPP

PP

+−=

p/ R = 1p/ R ≠≠≠≠ 1

100

Estimativa do número de trocadores na bateria:

5.5.4. Diferença de temperatura

T

H

1

2

3

Tci

Tho

Tco

Thi

101

O estabelecimento do excesso de área no projeto é importante para garantir que o equipamento será capaz de executar o serviço para qual foi projetado.

Entretanto, valores de excesso de área muito elevados podem implicar em problemas, tais como: custo desnecessariamente elevado do equipamento, problemas operacionais no início da campanha, baixas velocidades do fluido de serviço, etc.

5.5.5. Excesso de área

102

Utilizando-se as modernas correlações para cálculo dos coeficientes de convecção presentes nos programas para cálculo de equipamento térmicos, pode-ser considerar como adequado um excesso de área de 10% a 15%.

5.5.5. Excesso de área

103

Durante o procedimento de projeto de um trocador, são avaliadas várias alternativas na direção de uma proposta viável para a execução do serviço desejado.

Neste sentido, há uma série de intervenções que devem ser realizadas em função dos resultados intermediários obtidos na busca pela solução.

5.5.6. Alterações do projeto

104

� Transferência de calor limitada pelo fluido que escoa nos tubos – Intervenções possíveis:

- Aumentar o número de passes nos tubos;

- Aumentar o comprimento dos tubos e, se for o caso, reduzindo também o diâmetro do casco;

- Aumentar o número de tubos através do aumento do casco.

5.5.6. Alterações do projeto

105

� Transferência de calor limitada pelo fluido que escoa no casco – Intervenções possíveis:

- Reduzir o espaçamento das chicanas;

- Aumentar o comprimento dos tubos e, se for o caso, reduzindo também o diâmetro do casco;

- Aumentar o número de tubos através do aumento do casco.

5.5.6. Alterações do projeto

106

� Perda de carga limitada pelo fluido que escoa nos tubos – Intervenções possíveis:

- Reduzir o número de passes nos tubos;

- Reduzir o comprimento dos tubos;

- Aumentar o número de tubos através do aumento do diâmetro do casco e, se for o caso, reduzindo também o comprimento dos tubos;

- Aumentar o diâmetro dos tubos.

5.5.6. Alterações do projeto

107

� Perda de carga limitada pelo fluido que escoa no casco – Intervenções possíveis:

- Reduzir o comprimento dos tubos;

- Aumentar o espaçamento das chicanas;

- Aumentar o diâmetro do casco e, se for o caso, reduzindo o comprimento dos tubos;

- Alterar o arranjo dos tubos para 90º;

- Aumentar o passo dos tubos;

- Utilizar chicanas segmentadas duplas.

5.5.6. Alterações do projeto

108

5.6. Considerações sobre a Operação

Um trocador de calor pode sofrer problemas operacionais que irão prejudicar o desempenho do equipamento.

Uma vez que a perda de performance do equipamento seja identificada, a equipe de operação deve tomar as medidas corretivas para restaurar a capacidade operacional do equipamento.

109

5.6. Considerações sobre a Operação

As principais razões para o baixo desempenho de trocadores de calor são:

- Presença excessiva de depósitos;

- Retenção de ar ou vapores;

- Problemas de distribuição de escoamento;

110

5.6. Considerações sobre a Operação

As principais razões para o baixo desempenho de trocadores de calor são:

- Condições operacionais distintas daquelas do projeto;

- Aumento dos espaçamentos e folgas no casco devido à corrosão;

- Erro no projeto térmico;

111

5.6. Considerações sobre a Operação

A presença de linhas de by-pass pode ser útil para viabilizar a manutenção do equipamento sem que seja necessário interromper a operação de toda a unidade de processo onde o equipamento está presente.

112

5.6. Considerações sobre a Operação

Para a localização de furos nos tubos, tubos rompidos ou vazamentos entre os tubos e o espelho, deve-se proceder a pressurização do casco com água e a posterior verificação do ponto de vazamento.

113

5.6. Considerações sobre a Operação

Nos casos de trocadores com espelho fixo ou cabeçote flutuante pode-se tentar substituir o tubo danificado.

Outra alternativa que pode ser adotada para corrigir o problema envolve o bloqueio do tubo do trocador.

114

5.7. Comportamento Termofluidodinâmico

Os cálculos termofluidodinâmicos de trocadores de calor casco-e-tubos envolvem a avaliação da transferência de calor e da perda de carga relativas ao escoamento no interior dos tubos e no interior do casco.

115

���� Coeficiente de convecção:

5.7.1. Tubos

O cálculo do coeficiente de convecção no lado dos tubos envolve os modelos e correlações disponíveis para o escoamento no interior de tubos cilíndricos.

Neste caso, deve-se estar atento para o cálculo da velocidade em trocadores de calor com múltiplos passes.

116

Regime laminar:

���� Coeficiente de convecção:

- parede com T constante66,3=Nu

Condições plenamente desenvolvidas

Solução das equações de conservação:

5.7.1. Tubos

117

Regime laminar:

���� Coeficiente de convecção:Comprimento de entrada

combinado

14,03/1

/

PrRe86,1

=

wDLNu

µ

µ

Validade:5Pr60,0 <<

75,9/0044,0 << wµµ

parede com T constante

Correlação de Sieder e Tate:

5.7.1. Tubos

118

Regime laminar:

���� Coeficiente de convecção:Comprimento de entrada

térmica

[ ] 3/2PrRe)/(04,01

PrRe)/(0668,066,3

D

D

LD

LDNu

++=

Validade:5Pr >

parede com T constante

Correlação de Hausen:

5.7.1. Tubos

119

Regime laminar:

���� Coeficiente de convecção:

Se Pr > 5 ���� Correlação de Hausen

5.7.1. Tubos

Se Pr < 5 ���� Correlação de Sieder & Tate

Mas, se Nu < 3,66, adotar Nu = 3,66

120

Regime turbulento:

���� Coeficiente de convecção:

Correlação de Dittus-Boelter :

Validade: 10000Re ≥

nNu PrRe023,0 8,0=

160Pr7,0 ≤≤

10/ ≥DL

0,4 para aquecimento

0,3 para resfriamentoonde n =

5.7.1. Tubos

121

Regime turbulento:

���� Coeficiente de convecção:

Correlação de Gnielinski :

Validade:

)1(Pr)8/(7,121

Pr)1000)(Re8/(3/22/1 −+

−=

f

fNu

2000Pr5,0 ≤≤

6105Re2300 ⋅<<

5.7.1. Tubos

122

���� Coeficiente de convecção:

5.7.1. Tubos

Seja uma correlação típica para escoamento em regime turbulento no interior de um tubo cilíndrico:

nNu PrRe023,0 8,0=

Velocidade de escoamento

Propriedades físicas

123

���� Coeficiente de convecção:

5.7.1. Tubos

Avaliando-se a variação do coeficiente de convecção em relação à vazão pode-se observar que:

nNu PrRe023,0 8,0=

8,0vh ∝

124

���� Coeficiente de convecção:

5.7.1. Tubos

Esta análise também pode ser aplicada às propriedades físicas:

nNu PrRe023,0 8,0=

67,0kh ∝

considerando n = 0,33

47,0−µ∝h 33,0Cph ∝

125

���� Queda de pressão:

5.7.1. Tubos

A determinação da queda de pressão para o escoamento no lado dos tubos envolve a perda de carga nos tubos (Equação de Darcy) somada às perdas de carga nos cabeçotes e bocais.

126

���� Queda de pressão:

g

vKN

g

v

D

LNf

g

P it

pt

m

w

it

it

pt

22

2

,

2

,

,

+

=

∆−

µ

µ

ρ

5.7.1. Tubos

Perda de carga nos tubos Perda de carga nos cabeçotes

2100Re,25,0

2100Re,14,0

<=

≥=

m

m

2,6,1

1,9,0

≥=

==

pt

pt

NK

NK

127

���� Queda de pressão:

1311Re,Re/64 ≤=f

5.7.1. Tubos

Regime laminar :

Regime de transição :

3380Re1311,0488,0 <<=f

Regime turbulento :

3380Re,Re

056,1014,0

42,0≥+=f

128

5.7.1. Tubos

Avaliando-se a variação da queda de pressão nos tubos pode-se observar que:

8,1vP ∝∆

g

v

D

Lf

g

P

2

2

=ρ

∆

LP ∝∆ 1−ρ∝∆P

���� Queda de pressão:

129

5.7.2. Casco

O escoamento no casco é muito mais complexo que o escoamento no interior dos tubos e as correlações atualmente utilizadas pelos programas para cálculos de trocadores de calor não são disponibilizadas na literatura aberta.

130

5.7.2. Casco

Idealmente, o fluido escoa no interior do casco transversalmente ao feixe de tubos.

131

5.7.2. Casco

No entanto, a estrutura construtiva de um trocador casco-e-tubos prevê folgas (tubo-chicana, chicana-casco, casco-feixe) que originam correntes secundárias de vazamento e by-pass no interior do casco (Tinker, 1948).

132

5.7.2. Casco

���� Corrente B: Corrente principal que escoa transversalmente ao feixe de tubos. Do ponto de vista da transferência de calor, é a corrente mais favorável.

133

5.7.2. Casco

���� Corrente A: Corrente de vazamento tubo-chicana. Escoa através da folga entre os orifícios das chicanas para a passagem dos tubos e a parede externa dos tubos.

134

5.7.2. Casco

���� Corrente C: Corrente de by-pass feixe-casco. Corresponde ao escoamento na periferia do casco. Sua intensidade sofre forte influência da natureza do trocador (espelho fixo, cabeçote flutuante, etc.).

135

5.7.2. Casco

���� Corrente E: Corrente de vazamento chicana-casco. Corresponde ao escoamento entre a borda da chicana e a superfície interna do casco. É a corrente mais desfavorável para a transferência de calor.

136

5.7.2. Casco

���� Corrente F: Corrente de by-pass entre passes. Esta corrente escoa na folga devido ao espaço necessário para a inserção dos múltiplos passes.

137

5.7.2. Casco

Distribuição do escoamento:

O escoamento do fluido no casco ocorre simultaneamente através das diversas correntes, desta forma, os parâmetros de projeto poderão alterar a sua distribuição relativa.

Por exemplo, se o espaçamento da chicana for reduzido, haverá um aumento das correntes de vazamento em relação à corrente de escoamento transversal.

138

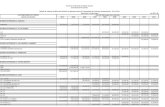

5.7.2. Casco

Corrente Turbulento Laminar

Tubo-chicana (A) 0,09 – 0,23 0,00 – 0,10

Transversal (B) 0,30 – 0,65 0,10 – 0,50

Feixe – Casco (C) 0,15 – 0,35 0,30 – 0,80

Chicana – Casco (E) 0,06 – 0,21 0,06 – 0,48

Entre passes (F) Não incluída no modelo

Distribuição do escoamento - Palen e Taborek (1969)

139

5.7.2. Casco

Os métodos já desenvolvidos para a determinação do coeficiente de convecção e da perda de carga no escoamento no casco em trocadores de calor casco-e-tubos podem ser organizados, de acordo com a sua natureza em um conjunto de abordagens fundamentais, descritas a seguir.

140

���� Escoamento transversal sobre tubos individuais ou feixes de tubos:

Esta abordagem desenvolvida inicialmente na década de 30, baseia-se na descrição do escoamento no casco através do escoamento transversal por tubos isolados ou feixe de tubos.

5.7.2. Casco

141

5.7.2. Casco

���� Abordagem integral:

Estes métodos foram desenvolvidos nas décadas de 40 e 50 e incluem em seu desenvolvimento dados obtidos em trocadores reais, considerando o efeito das janelas no escoamento transversal mas ainda sem descrever as correntes de vazamento e by-pass. O método de Kern (1950) é um exemplo desta abordagem.

142

5.7.2. Casco

���� Abordagem analítica:

Esta abordagem é representada pelo modelo proposto por Tinker na década de 50 e já leva em conta as diversas correntes de vazamento e by-pass presentes no escoamento no interior do casco.

O método de Tinker descreve o escoamento no casco como uma rede de diversos caminhos hidráulicos relativos às diferentes correntes propostas. Devido à sua complexidade computacional, sua utilização foi limitada.

143

5.7.2. Casco

���� Método de Bell-Delaware:

Esta abordagem do início da década de 60 ébaseada em um extenso conjunto de dados sobre trocadores reais com diferentes parâmetros construtivos. Aborda o efeito das correntes de by-pass e vazamento através de fatores multiplicativos aplicados aos resultados de escoamento transversal.

144

5.7.2. Casco

���� Método da análise das correntes:

Este método do final da década de 60 é uma evolução do método de Tinker, envolvendo uma resolução iterativa da rede hidráulica representativa do escoamento no interior do casco.

145

5.7.2. Casco

���� Métodos numéricos:

Estes métodos envolvem a resolução rigorosa das equações de conservação utilizando técnicas de fluidodinâmica computacional (CFD).

Apesar do potencial promissor, sua complexidade ainda limita a sua aplicação prática no projeto de trocadores de calor.

146

���� Coeficiente de convecção:

As equações apresentadas no curso para cálculo do coeficiente de convecção no lado do casco serão baseadas nos resultados reportados por Kern (1950).

5.7.2. Casco

147

���� Coeficiente de convecção:

Validade: 63 10Re102 ≤≤⋅

14,03/155,0 )/(PrRe36,0 wNu µµ=

onde Re e Nu são definidos em termos de um diâmetro equivalente (Deq)

Chicanas segmentadas 25%

5.7.2. Casco

148

���� Coeficiente de convecção:

Expressão para o diâmetro equivalente:

Arranjo quadrado

Arranjo triangular

5.7.2. Casco

et

et

tp

eq DD

LD ,

,

24−=

π

et

et

tp

eq DD

LD ,

,

244,3−=

π

149

���� Coeficiente de convecção:

Área de escoamento para cálculo da velocidade:

5.7.2. Casco

tp

bcettps

cL

LDLDA

)( ,−=

150

���� Queda de pressão:

5.7.2. Casco

214,0

2

)/(2

)1(

cweq

Bs

AD

NDfmP

µµρ

+=∆

Validade: Chicanas segmentadas 25%

onde: 19,0Re79,1 −=f

1−=bc

BL

LN