pcpresumo

-

Upload

jessica-rangel -

Category

Documents

-

view

20 -

download

0

Transcript of pcpresumo

GESTÃO DE DEMANDA*Razões para a gestão de demanda- Poucas empresas têm a flexibilidade necessária para alterar de forma substancial, seus volumes ou mix de produtos, de um período para o outro.- Em grandes empresas parte da demanda não vem do mercado externo, mas sim do aglomerado, o que permite um esforço administrativo sobre esta demanda.- Empresas com relação de parceria com seus clientes adaptam seus produtos as necessidades do cliente e praticam também o processo de entrega compromissada.- A demanda de muitas empresas pode ser criada ou modificada, tanto em quantidades quanto em momento (marketing, promoções, forca de venda e etc).*As cinco áreas da função gestão de demanda- Habilidade para prever a demanda – É necessário que a empresa tenha armas para antecipar a demanda futura, isso deve envolver manter uma base de dados histórico de vendas, uso modelo matemático, compreender fatores internos e externos.- Canal de comunicação com o mercado – O pessoal que mantém contato com os clientes estão preocupados somente em vender, desprezando o feedback de informações, esses dados que são fundamentais para o sucesso da empresa.- Poder de influencia sobre a demanda – Além de prover o comportamento da demanda, é fundamental que a empresa procure influenciá-la, existem varias formas de se influenciar a demanda, podem ser oferecidos parcelamentos, entregas mais rápidas, incentivos a forca de venda, promoções, propaganda e etc.- Habilidade de prometer prazos – É importante para a imagem da empresa garantir o desempenho em confiabilidade de entregas, essa habilidade de promover datas de entrega depende do tipo de produção e é responsabilidade de quem faz a gestão de demanda.- Habilidade de priorização e alocação – O Objetivo de planejar é criar condição de atender a demanda dos clientes, entretanto, se isso for impossível é preciso decidir quais clientes serão totalmente, parcialmente e não atendidos.*Processo de previsão de vendas- É o mais importante dentro da função de gestão demanda, um dos seus problemas é que nunca conseguimos uma previsão 100% correta.- O que fazer se os erros de previsão são grandes? Vale a pena investir no restante do processo de planejamento? Os dados de entrada são ruins? Quão boa deve ser a previsão para que seja adequada?- As incertezas das previsões e erros correspondentes têm duas fontes distintas, a primeira é o próprio mercado, devido a instabilidade e baixa previsibilidade, a segunda é o sistema de previsão, ele é incerto devido a coleta de dados do mercado e aos dados históricos.- A primeira variável é inevitável, já a segunda mercê preocupações, ou seja, a qualidade do sistema de previsões, fazendo diferença diante dos concorrentes.OBS: Quão boa deve ser a previsão de vendas? Tão boa ou melhor que a dos concorrentes.*Sistemas de previsão de vendas- É o conjunto de procedimentos de coleta, tratamento e análise de informações que visa gerar uma estimativa das vendas futuras, medidas em unidades de produtos.*Principais informações consideradas no sistema de previsão:1. Dados históricos de venda, período a período.2. Informações relevantes que expliquem comportamentos de vendas passadas.3. Dados de variáveis correlacionadas às vendas que ajudem a explicar o comportamento de vendas passadas.4. Situação atual de variáveis que podem afetar o comportamento de vendas no futuro.5. Previsão de situação futura de variáveis que podem afetar o comportamento das vendas no futuro.6. Informações de clientes que possam indicar seu comportamento de compra futuro.

7. Informações relevantes sobre a atuação de concorrentes que influenciam o comportamento das vendas.8. Informação sobre decisões da área comercial que pode influenciar o comportamento das vendas.*Previsão de vendas de curto prazo- Para previsão de vendas de curto prazo, até quatro meses, utilizamos a hipótese de que o futuro seja uma continuação do passado.- As mesmas tendências de crescimento ou declínio observadas no passado devem permanecer no futuro, assim como a sazonalidade ou ciclicidade observada no passado.A técnica geralmente utilizada é a de projeção, são os modelos chamados temporais.*Como isso é feito matematicamente falando?- Modela-se matematicamente os dados do passado, procura-se representar o comportamento da curva de vendas por meio de expressões matemáticas.- O software decompõem as vendas passadas em duas ou mais componentes que possam ser modeladas matematicamente (geralmente em muitas retas e integrase).- Essas componentes somadas dão a equação matemática da curva de venda e sua possível estimativa futura.* AS quatro Hipóteses de evolução das vendas.- Hipótese de permanência – Se admite que as vendas têm comportamento estável e uniforme, sem tendência de aumento ou decréscimo nem sazonalidade.- Hipótese de sazonal permanência – Se admite que há sazonalidade que pode ser identificada e justificada mas sem tendência de aumento ou decréscimo na média de vendas.- Hipótese de trajetória – Se admite que as vendas têm comportamento de aumento ou decréscimo a determinada taxa uniforme, mas sem sazonalidade.- Hipótese sazonal com trajetória – É a mais completa, em que se admite que há sazonalidade que pode ser identificada e justificada com tendência de aumento ou decréscimo a determinada taxa uniforme.*Os modelos mais comuns para previsão de curto prazo.- Média móvel – é adequado quando se adota a hipótese de permanência, sem tendência de acréscimo ou decréscimo nas vendas futuras, assumindo que as variações são devidas a causas aleatórias e distribuídas simetricamente em relação à média.- Média móvel ponderada – Uma variação do modelo de media móvel ponderada, permite que se de, ao calcular a média, um peso maior aos valores mais recentes, assumindo que as observações mais recentes são mais confiáveis.- Suavizamento exponencial – É similar a media móvel ponderada entretanto são utilizados todos os valores históricos, com coeficiente de ponderação que decresce exponencialmente, ou seja, quanto mais antiga menos valorizada é a informação.*Previsão de vendas de médio prazo- Quando o horizonte de previsão começa a aumentar, a hipótese de que o futuro vai repetir o passado deixa em geral de ser válida.- Começa-se a utilizar os métodos ou modelos causais ou de explicação, que atrelam o volume demandado por um produto, a necessidade dos principais compradores.Admiti-se que é mais simples prever a demanda dos compradores que a sua própria.*Previsão de vendas de longo prazo- Quando o horizonte aumenta ainda mais, chegando a alguns ou ate vários anos, a hipótese do futuro repetir o passado, deixa geralmente de valer.- Isso se deve principalmente a mudanças tecnológicas, de design, ou introdução de produtos substitutos que alterariam as relações anteriormente válidas.- Adota-se a hipótese de que o futuro não guarda relação direta com o passado, pelo menos não uma relação matematicamente modelável.- A previsão deve ser derivada da opinião e experiência de especialistas.*Requisitos da boa previsão de vendas.

1. Conhecer os mercados, suas necessidades e comportamentos – Para conhecer adequadamente o comportamento da demanda, é preciso conhecer bem o comportamento de compra dos clientes, ou seja, é necessário segmentar o mercado, agrupando os clientes em grupos corretos.2. Conhecer os produtos em uso – Para boas previsões é necessário conhecer bem os produtos e como são utilizados pelo cliente, isso ajuda a compreender a sazonalidade, os dados de venda e etc.O ciclo de vida do produto é de grande relevância neste caso já que no crescimento esperamos vendas crescentes, na maturidades um padrão estável e previsível, na introdução maiores incertezas de precisão e no declínio previsão de decréscimo.3. Saber analisar os dados históricos – Os dados históricos de venda são informações fundamentais para elaborarmos previsões, já que estes escondem algumas armadilhas, por isso, é necessário saber analisa-los. É necessário por exemplo garantir que os dados são sobre as quantidades e datas que os clientes gostariam de receber e não o que efetivamente foi realizado.Outro problema é a existência de vários intermediários e a negociação com esses, muitas vezes, torna a demanda estável, maquiando as previsões(oposto também ocorre).Também é relevante a coleta de informações sobre eventos atípicos que não devem se repetir.4. Conhecer a concorrência e seu comportamento – As ações da concorrência como introdução de novos produtos, políticas de preço, promoções, utilização de novos produtos, prestação de serviços, etc, afetam o comportamento dos clientes, logo, estar devem ser monitoradas.5. Conhecer as ações da empresa que afetam a demanda – Muitas vezes o setor comercial defere ações que são desconhecidas pelo setor de previsões de venda, para evitar problemas o responsável pelas previsões deve ter acesso aos planos de marketing, as reuniões de planejamento devendas e conhecer a força de venda da firma (metas, comportamentos, remuneração e prêmios).6. Formar uma base de dados relevantes para a previsão – Além dos dados históricos uma boa previsão requer que criemos e mantenhamos uma base de dados relevantes, tais como erros nas previsões, efeito de ações de vendas e promocionais, decisões governamentais, menos “felling” e mais “inteligência de mercado”.7. –Documentar todas as hipóteses feitas na elaboração da previsão – É necessário que existam documentos com os dados ocorridos, “a mente é falha e guarda informações de forma seletiva”, cada setor da empresa terá uma visão própria sobre uma informação ou um esforço de vendas.8. Trabalhar com fatos e não apenas com opiniões – Um requisito fundamental para que elaboremos uma boa previsão é trabalhar com fatos e não apenas com meras opiniões, devemos sempre perguntar “como chegamos a essa conclusão”?, “Essa informação foi obtida junto aocliente”? “Esse efeito foi comprovado no passado”?9. Articular diversos setores para elaboração da previsão – É fundamental que o responsável pela previsão tenha a habilidade de articulação necessária para agregar os diversos setores em torno de uma previsão de vendas com a qual todos devem se comprometer.*DRP – Dristribution Requirements/Resources Planning (planejamento das necessidades de distribuição).- Em muitos casos as empresas acham conveniente montar uma estrutura logística com centros de distribuição regionais para que seus produtos estejam mais facilmente disponíveis a seus clientes.*Três objetivos do DRP1. Reduzir o lead time – redução do lead time de entrega pode ser um fator importante de serviço ao cliente e aumenta a competitividade do fornecedor.2. Reduzir custos de transporte – Estoques distribuídos são motivados pelo aumento da eficiência dos custos de transporte (custo individual X custo coletivo).3. Controle do canal de distribuição – Para muitos bens industriais e de consumo uma presença efetiva no mercado só pode ser conseguido com sistema de estoque e distribuição localmente estabelecido.*A mecânica do DRP (Planejamento das necessidades de distribuição).- Uma empresa X monta sues produtos em São Paulo, essa fábrica atende além da demanda paulista demandas em dois outros centros de distribuição, em Uberlândia e Porto Alegre.

Os produtos são montados de acordo com o programa-mestre de produção suportado pelo MPS o qual usa o MRP para desagregar o programa-mestre nos níveis inferiores das necessidades de materiais e componentes.- O MPS é dirigido por três fontes de demanda vendas diretas e clientes em São Paulo, e as ordens colocadas pelos armazéns de Uberlândia e Porto Alegre.- O DRP é a expressão numérica das necessidades de Uberlândia e Porto Alegre.*Detalhes do Procedimento do DRP- Escolhido o produto A da fábrica X podemos ver como se correlacionam os cálculos dos MRPs de cada um dos centros de distribuição.- Fica claro, que as liberações de ordens planejadas são transferidas como necessidades locais para o MPS da unidade fabril principal.- Esse valor é somado a previsão de vendas da fabrica para gerar um novo valor da demanda total, e assim promover o cálculo correto do MPS.*Impacto das ordens dos centros de distribuição na fábrica.- Uma vez que o DRP esteja implantado toda a cadeia de suprimentos pode ser conectada, a versão final é a de ter o cliente diretamente ligado à fábrica.- No fluxo padrão da fábrica até os centros de distribuição, para canais comerciais e até o cliente, existem etapas intermediárias, como centro de distribuição atacadista, centros varejistas, estas etapas do processo tendem a criar estoques ao longo do percurso.*Cálculo do DPP (disponível para promessa) no sistema MTS (make to stock).- Em um primeiro vemos um quadro de MPS com estoque em mãos de 250 unidades e produções planejadas de 250 unidades nos períodos 3, 5 e 8, devido a necessidades em estoque de segurança.- Passamos então a um novo quadro de MPS que já contem pedidos colocados pelos clientes (pedidos em carteira) de 100 unidades no período 1, 70 em 2, 50 em 3 e 4, 30 em 5 e 10 em 6.- Note que o valor da previsão se reduz é diminuído do valor presente na linha de pedidos em carteira.- Para calcular o DPP no período 1, utilizamos o estoque disponível (250u) somado a produção planejada (0u) e subtraímos os pedidos já colocados até o próximo período com produção planejada (ou seja, período 3). DPP = 250+0-(100+70) = 80- Esse valor representa a quantidade que esta ainda disponível para atender pedidos colocados para entrega nos períodos 1 e 2. No período 2 não há aumento do disponível para promessa logo DPP = 0- O DPP do período 3 é calculado tomando-se a produção planejada para o período, MPS, (250u) e descontando-se os pedidos já colocados até o próximo período com produção planejada(ou seja, período 5) DPP = 250–(50+50) = 150- Esse cálculo do DPP no período 3 não leva em conta as 80 unidades disponíveis no período 1 e 2, esse valor representa quantidade disponível para atender a pedidos colocados em 3 e 4.- Para o período 5 calculamos o DPP descontando do MPS,(250u), as quantidades colocadas até o próximo período com produção planejada (ou seja, período 8). DPP = 250 – (30+10) = 210- Já no período 8 não haverá valor a ser descontado no pedido em carteira e o DPP = 250unidades.*O DPP no sistema ATO (Make to order).- No caso de produção sob encomenda não há produção planejada e nem tão pouco estoque de produtos acabados, portanto não há como utilizar o mecanismo do DPP.- Há então duas maneiras de estimar prazo de entrega provável:1. Monitorar os prazos de entrega dos pedidos passados e com base em volume de produção do pedido calcular o tempo de atendimento.2. Simular a passagem dos pedidos em carteira, considerando a data de compra de materiais, sua disponibilidade, roteiro de produção, disponibilidade efetiva de MDO, equipamentos e etc.*O DPP nos sistema ATO (Assembly to order).- Na situação de montagem conta pedido, fazemos o plano mestre de produção MPS no nível dos componentes semi-acabados, que são usados para montar o produto final.

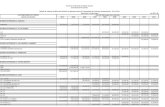

- Neste caso podemos utilizar uma combinação dos dois métodos anteriores, calcular o DPP dos produtos semi-acabados e fazer as estimativas e simulações a partir dos componentes de montagem. *O nível de serviço ao cliente avalia o desempenho da empresa em relação a quatro aspectos fundamentais:1. Disponibilidade do produto para pronta entrega.2. Lead time ou prazo de entrega do produto, desde o recebimento do pedido até a entrega efetiva do produto acabado.3. Confiabilidade do prazo de entrega informado ao cliente.4. Flexibilidade de entrega, se refere à facilidade com que a empresa modifica as condições iniciais do pedido (quantidade e data para entrega).PLANEJAMENTO DE CAPACIDADE*Papel do planejamento de capacidade no MRPII.- É uma atividade crítica desenvolvida paralelamente ao planejamento de materiais.- Sem a provisão de capacidade necessária não podemos obter os benefícios de um MRP II bem planejado.- O excesso de capacidade cumpre as tarefas da produção, mas acarreta custos desnecessários ao processo e a perda de competitividade.- Já capacidade insuficiente leva a deterioração do nível de serviço ao cliente, ao aumento de estoques em processo e a frustração do pessoal da fábrica.*Estrutura hierárquica do planejamento de capacidade.- O planejamento de capacidade é feito em níveis de acordo com o horizonte de planejamento desejado.- O planejamento de capacidade de longo prazo é chamado de “resource requirements planning” (RRP) e atua no nível do S&OP.- O planejamento de médio prazo é chamado de “rough cut capacity planning” (RCCP) ou planejamento grosseiro de capacidade, ele atua no nível do planejamento mestre de produção (MPS) e tem como objetivo principal garantir que o MPS seja äproximadamente viável” em termos de capacidade (cálculo rápido, mas grosseiro)- O planejamento de curto prazo ocorre no nível do MRP e é chamado de “capacity requirements planning” (CRP), é feito com base no plano de materiais detalhado, considerando as sugestões do MRP de o que e quando produzir, é o nível mais detalhado de planejamento de capacidade que é tratado pelo MRPII.*Objetivos do planejamento de capacidade de longo prazo – RRP- O planejamento de capacidade de longo prazo visa subsidiar as decisões do S&OP tendo os seguintes objetivos principais.1. Antecipar necessidades de capacidade de recursos que requeiram um prazo relativamente longo (meses) para sua mobilização/obtenção.2. Subsidiar as decisões de quanto produzir de cada família de produtos, principalmente em situações onde a capacidade de algum recurso é limitada (Não produz suficiente para atender ao plano de venda).*Lógica de cálculo do RRP- Uma empresa XX tem produtos (A1, A2, B1 e B2), nas famílias (A e B), esses produtos consomem recursos dos departamentos (W, X, Y e Z).- A informação básica para o calculo de capacidade são chamados “fatores globais de utilização de recursos”ou seja quantas horas de cada departamento são necessárias para produzir um item de determinada família de produto.- Podemos ver, por exemplo, que os tempos de produção para A1 e A2 no departamento X são 1,3h e 0,3h, mas é preciso saber o tempo da família A no departamento X.- Levando em conta que A1 tem participação de 10% e que A2 90% calculamos a média para a família A em X (1,3h x 0,1 + 0,3h x 0,9 = 0,4h).

- Como o RRP trabalha no nível do S&OP, precisamos tirar a média de uso das família (A e B) para cada departamento(W, X, Y e Z).- Utilizando agora o quadro de S&OP para as famílias A e B com horizonte de 12 meses podemos calcular as necessidades para cada mês, por exemplo o departamento W com a produção de Janeiro, 80Unid(fam A) x 0,5h + 130Unid(fam B) x 0,3h = 79hOBS: Note que o quadro apresenta alguns erros nos valores de B1 para os departamentos X, Y e Z, os valores corretos são 1,21, 0,55 e 0,20.OBS: Uma vez calculada a capacidade necessária é interessante compara-la com a capacidade efetivamente disponível, adotamos 20dias úteis por mês com8 horas diárias e efetividade funcional de 85% do tempo, o que nos leva a 136horas/mês.*Como solucionar o estouro de capacidade?- Alteração do plano de produção com aproveitamento de períodos de ociosidade e antecipando ou postergando a produção.- Ampliação da disponibilidade de capacidade por meio de horas extras, turnos adicionais, contratação de funcionários, aquisição de equipamentos entre outros.- Ampliação da disponibilidade através de uma atenção maior quanto a gestão da fábrica e redução dos problemas de natureza evitável- Subcontratação de serviços ou terceirização de etapas de produção.- Não atendimento do plano de vendas, com perda efetiva de vendas ou acúmulo de pedidos.*Planejamento de capacidade de médio prazo – RCCP- O planejamento de capacidade de médio prazo, também chamado de planejamento de recursos críticos visa subsidiar as decisões do MPS, tendo os seguintes objetivos principais.1. Antecipar necessidades de capacidade de recursos que requeiram prazo de alguns poucos meses para sua mobilização.2. Gerar um plano de produção de produtos finais que seja aproximadamente viável avançando o planejamento para o nível do MRP e não tendo de voltar ao MPS.3. Subsidiar as decisões de quanto produzir de cada produto, principalmente em situações de limitação de capacidade de alguns recursos.*Definição de recursos críticos- Um procedimentos útil na determinação dos recursos críticos é a elaboração de uma matriz na qual procuramos sintetizar os principais motivos para considerarmos um determinado recurso como crítico.*A lógica de cálculo do RCCP- O cálculo de capacidade do RCCP se inicia quando o sistema computacional gera um MPS de produtos, a partir do S&OP das famílias dos mesmos.- O próximo passo é a análise entre a defasagem entre a produção do produto final e o consumo de recursos nos diversos departamentos que denominado “Offset”.- O offset junto ao tempo de produção dá origem ao perfil de recursos.*A construção do quadro de horas do RCCP- Primeiramente neste ponto nosso período é de uma semana, logo a capacidade máxima de horas trabalhadas será 34horas.- O próximo passo é determinar o perfil do quadro do RCCP de capacidade de horas, um quadro de 5 linhas e 15 colunas, uma linha para cada departamento W, X, Y e Z alem da linha de títulos.- Para colunas teremos a inicial do departamentos, uma de capacidade máxima de horas (34horas) uma de passado (representada pela quantidade de horas do estoque), e uma para cada período contado.- O cálculo de cada casa é feito somando os quatro tipos de produtos (A1, A2, B1 e B2) multiplicado pelo seu perfil de recursos.- Na semana 1 para o departamento W – temos 0 unidades A1, 10 unidades de A2, 5 unidades de B1 e 10 unidades de B2, logo: Capacidade em S1 = 0,4 x 0 + 0,51 x 10 + 0,2 x 5 + 0,33 x 10 = 9,4 horas.

*Planejamento de capacidade à curto prazo (CRP).- O planejamento de capacidade de curto prazo, CRP visa subsidiar as decisões do planejamento detalhado de produção e materiais o MRP, tendo os seguintes objetivos principais:1. Antecipar necessidades de capacidade de recursos que requeiram prazo de algumas poucas semanas para mobilização/obtenção.2. Gerar um plano detalhado de produção e compra que seja viável por meio de ajustes efetuados no plano original sugerido pelo MRP e que possa ser liberado para execução pela fábrica.-A lógica de cálculo do CRP.- Analisaremos a princípio o departamento X, e para isso todos que consomem horas/recursos no departamento X, ou seja, A1, B1, B11, B12 e B21.- Partimos do MPS, utilizando o MPS são calculadas as necessidades de cada produto, essas necessidades podem agora ser transferidas ao MRP, respeitando as relações numéricas (pai/filho) e o Lead Time necessário.- É importante notar que os valores de MPS calculados alimentarão o MRP dos componentes como necessidades brutas.- Estamos realizando a análise no curto prazo daí o horizonte de verificação são as cinco primeiras semanas.- Ficando claro então que as ordens de serviço a serem analisadas devem ser os MPS até a semana 5 e as liberações de ordens nos MRP’s.- São marcadas todas as ordens de serviço que nos interessam, essas são então numeradas e divididas, o numero de produtos é transformado em horas de serviço.*Gestão de capacidade de curtíssimo prazo- Redução de tempo de fila e movimentação – Os lead time usados nos planejamentos de materiais e capacidade consideram que no início e final de cada processo produtivo existe um período de oscío chamado de tempo de fila e tempo de movimentação, esses podem ser reduzidos com certo esforço gerencial.- Overlapping – Também chamado de superposição de ordens, consiste em movimentar as pecas para a operação seguinte antes que o lote todo tenha sido processado.- Splitting de ordens – Consiste da divisão da ordem em ordens menores, com objetivo de liberar alguma quantidade das ordens que competem por recursos, isso reduz o tempo em fila.- Splitting de operações – Consiste em dividir a operação em varias maquinas simultaneamente.- Sequenciação de ordens – A boa sequenciação do serviço pode melhorar a utilização de capacidade, reduzir gastos de setup e melhorar o processo como um todo.- Roteiros alternativos – É comum haver mais de um roteiro possível para fabricar determinado componente, desta forma a empresa não para se acontecer um imprevisto (Quebra de uma máquina.- Horas extras não planejadas – Embora indesejáveis, horas extras convocadas de ultima hora podem ser usadas para garantir o cumprimento do programa(uso indiscriminado significa problema de planejamento)PLANEJAMENTO MESTRE DA PRODUÇÃO (MPS)*O que faz o MPS?- Coordena a demanda do mercado com os recursos internos da empresa de forma a programar taxas adequadas de produção de produtos finais.- O mestre de produção, responsável pelo MPS deve receber o planejamento agregado por família de produtos do S&OP e ser capaz de desagregá-lo em níveis de produção de produtos individuais acabados.- Por meio de uma acurada visão de balanço entre suprimento e demanda a programação mestre permite oferecer aos clientes um adequado nível de serviço dentro das restrições de estoque, recursos e tempo.*Por quê fazer o planejamento mestre de produção?- Para traduzir os termos usados nos setores da alta gerência para dados capazes de serem compreendidos e realizados pelo chão de fábrica.

- Planos de alta gerência são chamados de planos estratégicos, esses devem ser quebrados em planos operacionais tais como planos de vendas, planos de marketing, planos de engenharia, planos de finanças e planos de manufatura.- Estes planos devem ser ligados uns aos outros e todos ao plano estratégico, imagine um plano de manufatura que produzisse independente do plano de vendas ou de marketing.*Nível entre estratégias funcionais e operação- Existe uma área entre os planos estratégicos e sua execução num nível tático que é dominada por uma gerência intermediária.- Essa gerência é responsável pelo desenvolvimento de planos de nível mais baixo e pela execução dos mesmos.- O planejador-mestre é um dos compatibilizadores da gerência intermediária, esse nível gerencial acaba por se tornar um colchão entre os conjuntos de atividades da empresa (vendas, marketing, qualidade) e a manufatura.*A variação da demanda e a habilidade do Planejador-mestre.- A demanda dos clientes por produtos da empresa pode variar de período a período e esse variação é difícil de prever, esse variação pode ate ser maior que a capacidade da manufatura de responder a ela.- Também não é do interesse da empresa fazer a manufatura correr atrás de forma reativa, Agir de forma reativa pode gerar caos na fábrica, variação nas taxas de produção, gargalos locais itinerantes, excesso de horas extras e ociosidade em outros momentos, além de outros efeitos.- A habilidade de compatibilização do planejador-mestre, sua capacidade de balancear suprimento e demanda, dá a empresa a oportunidade de evitar o caos na fábrica, atendendo aos níveis variáveis e pouco previsíveis da demanda.*O programador-mestre como compatibilizador- Em vez de minimizador de estoque ou maximizador de serviços ou de utilização de capacidade, os programadores-mestres devem ser compatibilizadores, achando a melhor solução intermediária.- Para o setor de vendas a demanda do produto A é 4800 unidades/ano, não importa se em janeiro foram vendidas 1000 unidades e em março 150, para vendas 4800 u/ano é válido, mas para a fábrica gera problemas.- A fábrica precisa saber quanto fabricar hoje, no máximo quanto fabricar essa semana.*O desafio do programador-mestre.- “Tentar programar a produção de forma a manter suas taxas de produção o mais estável possível, com a mínima formação de estoques e levando em conta, para isso os custos envolvidos de, por um lado variar as taxas de produção, e por outro carregar estoques”.*O que é planejamento mestre?- Plano mestre é um plano operacional, parte de um plano mais amplo e abrangente, que é o plano de vendas e operações.- Programa-mestre é uma declaração de quantidades planejadas que dirigem os sistemas de gestão detalhada de materiais e capacidade, e essa declaração é baseada nas expectativas que temos da demanda.*Registro básico do MPS- Previsão de demanda independente (PDI) – identifica a demanda independente, significa a previsão de demanda que esperamos que ocorra de forma independente a demanda de qualquer outro item no sistema (é o que o mercado consumira com itens sendo vendidos diretamente ao cliente).- Demanda dependente (DD) – Identifica as quantidades do item que serão vendidas no futuro como parte de um outro produto.- Pedidos em carteira (PC) – Referem-se a ordens de clientes de produtos que já foram vendidos, mas ainda não foram despachados, produtos devem ser entregues em algum ponto do futuro. Demanda total (DT) – Essa linha representa a combinação dos três itens anteriores, claro

respeitando suas devidas proporções e lembrando que pedidos colocados entram contra as previsões feitas.- A linha “programa mestre de produção”ou MPS – Nesta linha colocam-se ordens para que a demanda de cada período seja adequadamente satisfeita, cada quantidade na linha MPS representa uma quantidade definida de um item que precisa estar pronto no momento específico.- Estoque projetado disponível (EPD) – Essa linha projeta a quantidade a quantidade que vai estar disponível em estoque, para os itens de MPS em questão, em determinado momento futuro, caso a empresa não tenha definido um nível de estoque de segurança o valor buscado do EPD é zero.- Disponível para promessa (DP) – Essa linha é usada para suportar o processo de promessas de datas e quantidades para entrega a clientes, ele projeta a grosso modo, o suprimento de produtos diminuindo os pedidos em carteiras.*Tipos de ordens no MPS- Ordens liberadas (OL) – Disparam processos produtivos, autorizando que materiais e outros recursos produtivos sejam utilizados para produzir o determinado item em questão.- Ordens firmes planejadas (OFP) – Ordens cujo programador –mestre tomou para si, tirando do computador, “pretendo firmemente produzir tal quantidade deste item para que esteja pronto em tal data, mas ainda não considero ser a hora de liberar essa ordem para produção”.- Ordens planejadas (OP) – Ordens criadas pela máquina, o sistema computacional baseado em sua lógica fria de cálculos e números serve como sugestões ao planejador, a cargo de programa de produção uma sugestão de data e tamanho de itens a serem produzidos.*O MPS dirige o MRP- Realizado cálculo do MPS os valores calculados e seus períodos devem ser transmitidos aos níveis mais baixos da estrutura do produto.- Esta transmissão ocorre para garantir que os materiais e as capacidades de produção estejam disponíveis quando necessários.- Isso ocorre da seguinte forma os registros do MPS para os itens pais (produtos acabados) são transferidos, respeitando a proporcionalidade, para as colunas das necessidades brutas dos itens filhos no cálculo do MRP.*Estoque de segurança- Sem o estoque de segurança o algoritmo de cálculo vai procurar adequar as sugestões de abertura de ordens planejadas, para que o balanço de estoque disponível projetado não fique negativo.- O mesmo ocorre para o estoque de segurança, mas o valor do EDP sobe de zeropara o determinado estoque de segurança.*Planejando com time fence- Time fence são períodos definidos, com duração predeterminada por parametrização, a partir do tempo presente, dentro do qual o controle sobre todas as ordens é tirado do sistema computacional e assumido pelo programadormestre.- Para alterações de ordens dentro do time fence, verificações adicionais deverão ser feitas pelo programador-mestre.- Um bom valor para o time fence é o lead time acumulado, já que este é o período de tempo critico no processo produtivo.*Mensagens de ação ou de exceção- É um dos mecanismos mais importantes de gerenciamento de sistemas de tipo MRPII, elas facilitam muito a vida e o trabalho dos planejadores.- As mensagens são a forma principal segundo a qual o sistema se comunica com o planejador.- A cada rodada o sistema identifica as alterações ocorridas e gera uma lista de ações que são sugeridas ao planejador, para que o melhor balanceamento suprimento/demanda seja alcançado.*Principais tipos de mensagens de ação/exceção.1. Converter ordens firmes planejadas (OFP) em ordens liberadas (OL).2. Converter ordens planejadas (OP) em ordens firmas planejadas (OFP).3. Antecipar OFP ou OL.

4. Postergar OFP ou OL5. Cancelar OFP ou OL6. Analisar a existência de balanço negativo, identificado dentro do time fence.7. Analisar atrasos de OFP e OL.8. Aumentar ou diminuir quantidades de OFP ou OL.OBS: Se por decisão gerencial fosse estabelecido um estoque de segurança de 300unidades, feita a parametrização do sistema, que mensagens de ação/exceçãoserão enviadas ao planejador-mestre?· Antecipe a ordem MPS de 800 do período 3 para o 2· Antecipe a ordem MPS de 800 do período 5 para o 4· Antecipe a ordem MPS de 800 do período 8 para o 7.*A demanda realmente mudou?- Muitas vezes mensagens de ação ou exceção indicam a modificação das previsões de demanda futura, até aonde esses estão corretos?- O programador mestre deve avaliar se essa mudança não é algo pontual, como promoções, forças de venda ou premiações.- Desta análise resultará a decisão de rever todas a previsão futura de demanda ou de fazer pequenos ajustes seguindo sugestões do sistema.*O MPS nos vários ambientes produtivos.1. Em produção MTS (Make to stock) – Feito para estoque, os produtos são feitos para serem estocados e só então consumidos, a questão fundamental é que a empresa tem uma linha de produtos definidos e se quiser pode ter estoque de produtos acabados, semi-acabados, componentes e matéria prima.2. Na produção ATO (Assembly to order) – Montagem sob encomenda, a empresa só conhece o design final do produto a partir da especificação do consumidor, entretanto ela já conhece a especificação ate o nível de produtos semi-acabados, ex: empresa de informática.3. Na produção MTO (Make to order), manufatura sob encomenda, a empresa deve aguardar o pedido do cliente pois toda a configuração do produto é proveniente do pedido, a empresa conhece somente a matéria prima que será utilizada, ex: empresa de publicidade e propaganda.4. Na produção ETO (Engineer to order) – Engenheiramento sob encomenda, todo o processo produtivo é startado pelo pedido do cliente, a empresa não conhece nenhum detalhe do processo, não é possível estocar nada, ex: um arquiteto de projetos exclusivos.*MPS em produção para estoque (MTS – Make to stock)- Já que neste modelo é possível mantermos estoque de produtos acabados, o programador-mestre tem uma gama de possibilidade de ação:1. Nivelamento do MPS2. Nivelamento do MPS por blocos.3. Seguimentos de demanda.*Nivelamentos do MPS- A demanda tem uma certa variabilidade- O programador decide utilizar estoques para isolar essa variação*Nivelamento do MPS por blocos- É possível que o programador decida não ser tão radical em sua decisão de nivelamento do MPS.- O programador achou que o nível médio de estoque gerado pelo “nivelamento do MPS” é muito alto.- Alem disso ele também percebeu uma certa tendência em blocos isolados da previsão de demanda independente.- Decide então nivelar por blocos os pedidos nos primeiros quatro períodos em 143 unidades e nos quatro últimos em 87 unidades.*Seguimento de demanda

- A produção se torna extremamente reativa já que seu nível e seu mix de saída deverão acompanhar o nível e o mix demandados pelo mercado.- O sistema de produção deve ser tão flexível que todas as variações de demanda serão acompanhadas passo a passo.- No caso mostrado o sistema adotou um estoque de segurança de cinco unidades, caso nada seja mencionado esse estoque deve ser zero.- Custos com estoque são extremamente reduzidos, entretanto, haverá altos custos de variação dos níveis de produção já que flexibilidade nunca vem de graça.*MPS em montagem sob encomenda (ATO)- Na produção ATO não conhecemos a configuração do produto final até o pedido do cliente, a política do MPS deve ser necessariamente “seguimento de demanda”.- É possível estocar produtos semi-acabados, os time-fences podem ser estabelecidos com o tamanho do lead time de montagem e entrega do produto.*MPS em manufatura sob encomenda (MTO)- Na produção MTO, não conhecemos o produto acabado até o pedido de cliente,também não conhecemos a relação de componentes.- A política do MPS deve ser necessariamente ser de “seguimento de demanda”.- É possível estocar matéria-prima, os time-fences podem ser estabelecidos com o tamanho do lead time manufatura, montagem e entrega do produto.*MPS em projeto e produção sob encomenda (ETO)- Na produção ETO, não conhecemos o produto acabado, a relação de componentes nem a matéria-prima até o pedido do cliente.- A política do MPS deve ser necessariamente de “seguimento de demanda”, não é possível estocar nada.- Os time fences podem ser estabelecidos com o tamanho de Lead time de compra(MP), manufatura, montagem e entrega do produto.