poster_CBECIMat

-

Upload

marcelocilla -

Category

Documents

-

view

89 -

download

0

Transcript of poster_CBECIMat

A INDÚSTRIA DE FUNDIÇÃO RUMO À SUSTENTABILIDADE

Marcelo Strozi Cilla, Márcio Raymundo MorelliUniversidade Federal de São Carlos - UFSCar

Programa de Pós-Graduação em Ciência e Engenharia de Materiais – PPG-CEMEndereço: Via Washington Luiz, km 235, São Carlos-SP

Email: [email protected]; [email protected]

i)i)Resistência Mecânica à Compressão a FrioResistência Mecânica à Compressão a Frio

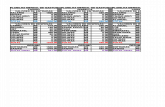

A partir do ensaio de resistência mecânica à compressão a frio (Figura 2) foi possível observar um comportamento semelhante entre os valores obtidos para a composição com adição de 1,5% de PUV comparados aos valores obtidos para a composição convencional com a resina fenol-uretânica, no teor sugerido pelo fabricante.

Figura 2. - Comparativo de RMC de composições com diferentes adições de resina PU vegetal e resina PEP SET.

ii) Resistência Mecânica à Compressão após Tratamento Térmicoii) Resistência Mecânica à Compressão após Tratamento Térmico

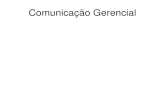

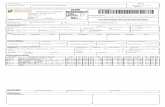

As Figuras 3 e 4 mostram o comportamento de RMC em função da exposição do corpo de prova a diferentes temperaturas. Neste caso é possível observar como a fase inorgânica contribuiu para a manutenção ou aumento da resistência pela formação de uma rede entre os grãos de areia resultante do surgimento de fase líquida promovida pelas altas temperaturas.

Figura 3. – Variação da RMC em função da temperatura de tratamento térmico para as composições C1, C2 e C3.

Figura 4. – Variação da RMC em função da temperatura de tratamento térmico para as composições C4 e C5..

RESULTADOS E DISCUSSÃORESULTADOS E DISCUSSÃO

PROCEDIMENTO EXPERIMENTALPROCEDIMENTO EXPERIMENTAL

INTRODUÇÃOINTRODUÇÃO

De maneira genérica, podemos descrever o processo de fundição como o vazamento de um metal líquido em um molde contendo uma cavidade com a geometria da peça desejada. Como principal vantagem em relação a outros processos de conformação está a possibilidade de obtenção de peças de geometrias complexas de maneira econômica.

Dentre os métodos, classificados pelo comportamento dos ligantes utilizados na confecção dos moldes, a fundição em areia verde emprega como ligante uma argila umedecida (bentonita). Porém, devido a exigências tecnológicas, as fundições substituem a argila por ligantes tóxicos, tais como as resinas furânicas, fenólicas ou uretânicas que permitem a obtenção de peças maiores, com geometrias mais complexas e melhor acabamento. (1)

Nos últimos anos, contudo, o aumento das exigências das regulamentações ambientais (2) tem impactado diretamente na indústria de fundição, principalmente em relação ao descarte dos materiais utilizados, que se torna cada vez mais onerosos às empresas.

Novas tecnologias vêm sendo desenvolvidas para a recuperação e inertização das areias, ou mesmo o redirecionamento dos resíduos de areia de fundição para serem incorporados em outros materiais como tijolos e massa asfáltica (3), porém as resinas disponíveis atualmente têm como limitação “ecológica” sua origem química.

Dentro deste contexto, o objetivo deste estudo está centrado na avaliação de um novo ligante baseado em uma resina poliuretano vegetal bi-componente obtida a partir do óleo de mamona (óleo de rícino extraído de sementes da planta Ricinus communis), com adição de um componente inorgânico, formador de rede em altas temperaturas.

CONCLUSÕESCONCLUSÕES

Para as condições experimentais utilizadas neste estudo pode-se concluir que, com relação à resistência mecânica a frio, os moldes confeccionados com 1,5% da resina PUV apresentaram valores próximos aos obtidos para a composição convencional com 1,3% da resina PS, isto é, para aproximadamente a mesma quantidade de resinas, não houve alteração significativa no desempenho mecânico. A resistência mecânica após tratamento térmico aumenta quando a temperatura de queima aumenta até temperaturas próximas às de fusão de ferrosos, para composições que contém filito como formador de fase líquida (C2 e C3), porém a composição constituída pela mistura de ácido bórico e óxido de cálcio (C1), ainda possui resistência superior a das demais. A adição de ácido bórico (C4) na composição com resina vegetal confere maior estabilidade de valores de resistência mecânica após tratamento térmico, quando comparada a composição C5, com adição de pó de vidro, sendo mais indicada para a fusão de metais não ferrosos.

AGRADECIMENTOSAGRADECIMENTOS

Os autores agradecem ao CNPq e ao Programa de Pós-graduação em Ciência e Engenharia de Materiais (PPG-CEM) pelo suporte financeiro.

Para obtenção de corpos de prova e confecção dos moldes foram utilizados os seguintes componentes: areia industrial de granulometria 60/70 mesh; resina poliuretano vegetal (PUV) bi-componente formulada pela mistura a frio de um pré-polímero (componente A) e um poliol (componente B) e diferentes materiais inorgânicos. Diversas composições foram elaboradas visando à caracterização dos moldes. Ênfase foi dada à determinação da: i) resistência à compressão a frio da resina PUV, comparativamente a um sistema fenol-uretânico convencional, e ii) resistência à compressão após tratamento térmico, para verificar a influência da adição de diferentes componentes inorgânicos. O desenvolvimento experimental utilizado para a determinação das resistências à compressão a frio (moldagem) e após tratamento térmico pode ser mais bem descrito separadamente.

i) Resistência Mecânica à Compressão a Frioi) Resistência Mecânica à Compressão a Frio

A partir dos valores de referência fornecidos pelo fabricante da resina fenol-uretânica, foram confeccionados corpos de prova cilíndricos de 5,0 cm de diâmetro por 5,0 cm de altura, segundo a NBR10611 (4), com adição de 1,5 e 3,0% em massa de resina PU vegetal e também corpos com a resina fenol-uretânica (5), ilustrados na Figura 1.

PU vegetal Fenol-Uretânica PEP SET

Figura 1. – Corpos de prova após moldagem, utilizados no ensaio de resistência mecânica à compressão.

ii) Resistência Mecânica à Compressão após Tratamento Térmicoii) Resistência Mecânica à Compressão após Tratamento Térmico

Antes do ensaio para a determinação da resistência mecânica à compressão após tratamento térmico, foram realizadas fusões no Laboratório de Fundição do Departamento de Engenharia de Materiais da UFSCar em moldes preparados de diferentes composições. Essas composições foram constituídas de 1,5% em massa de resina PU vegetal, baseada nos resultados obtidos de resistência mecânica a frio após moldagem e cura, e diferentes teores (1,0 a 5,0%) dos componentes inorgânicos. Por meio da observação visual dos moldes (colapsibilidade e coesão) após a desmoldagem, e inspeção das peças fundidas, selecionou-se cinco composições para o estudo de resistência à compressão após tratamento térmico. Foram escolhidas três composições (C1 a C3) utilizadas na fusão do ferro fundido e duas (C4 e C5) na fusão da liga de alumínio. Buscando-se simular o efeito da temperatura na formação de fase líquida a partir dos componentes inorgânicos foram realizados tratamentos térmicos em corpos de prova moldados segundo a NBR10611. No caso das composições C1, C2 e C3 as temperaturas de teste foram de 1400, 1500 e 1600°C. Foi utilizado um forno de fusão (sistema elevador) Lindenberg Blue. Os tratamentos foram realizados da seguinte maneira: os corpos de prova eram colocados no forno já com o patamar na temperatura estabelecida e desejada, onde permaneciam por quinze minutos. Decorrido este tempo, os mesmos eram retirados rapidamente para resfriar até a temperatura ambiente. Posteriormente, todos foram testados para verificação da resistência mecânica a compressão. Para as composições C4 e C5 adotou-se o mesmo critério de preparação de corpos de prova e ensaio de resistência mecânica; as temperaturas dos tratamentos térmicos, realizados em mufla EDG, variaram entre 100 e 1200ºC.

REFERÊNCIASREFERÊNCIAS

[1] JUNIOR, T. R. Aspectos práticos do trabalho com aglomerantes à base de resina. Fundição e Serviços, v. 47, p. 29 – 38, 1996[2] CASTRO, C. A. G. A produção de areia base para fundição e o meio ambiente: Sibelco Mineração Ltda. In: Congresso de Fundição, São Paulo, 2001. Anais ABIFA. São Paulo, 2001[3] METALURGIA & MATERIAIS. Preservação ambiental desafia criatividade e se constitui em nova fonte de receita. Metalurgia & Materiais, v. 53, n. 467, jul. 1997, p. 330-331[4] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. Cavidade das caixas-de-macho para confecção de corpos-de-prova para ensaios tecnológicos em laboratórios de areias - Dimensões, NBR 10611. RJ, 1989.[5] MORELLI, G. L. Utilização do cimento de fosfato de magnésio como ligante na produção de moldes de areia para fundição. 2005, 77p. Dissertação (Mestrado em Ciência e Engenharia de Materiais), UFSCar, São Carlos, SP.

0,0

1,0

2,0

3,0

4,0

5,0

6,0

7,0

PUV1,5% PUV3,0% PS 1,3%

RM

C (

Mp

a)

Comportamento da RMC x temperatura

00,10,20,30,40,50,60,70,80,9

1400 1450 1500 1550 1600

T (°C)

RM

C (M

pa)

1,0% ac. Borico+1,0% CaO(C1)

5% FB (C2)

5% FPDG (C3)

Comportamento da RMC x temperatura

0,00

0,50

1,00

1,50

2,00

2,50

3,00

3,50

100

200

300

400

500

600

700

800

900

1000

1100

1200

T (°C)

RM

C (

Mp

a)

1,5% H3BO3 (C4)

5,0% PV (C5)