relatorio_234_312_1

-

Upload

alcivone-colet -

Category

Documents

-

view

221 -

download

3

description

Transcript of relatorio_234_312_1

UNIVERSIDADE FEDERAL DE SANTA CATARINA

DEPARTAMENTO DE ENGENHARIA MECÂNICA

CURSO DE ENGENHARIA DE MATERIAIS

Estágio Supervisionado Curricular I

Relatório Final

Período: 15/05/06 à 08/09/06

Felipe Darabas Rzatki

Matrícula - 0513708-0

Orientador: João C. Germani

“Concordamos Com o Conteúdo Do Relatório”

JOINVILLE

SETEMBRO 2006

Rua Senador Felipe Schmidt, 228Cep: 89201-440 - Joinville – SC

Fone: 0800 701-4016

www.wetzel.com.br

CNPJ: 84.683.671/0006-07 CCI: 253.824.869

AGRADECIMENTOS

A empresa Wetzel S.A. – Divisão de Alumínio, em nome do Presidente Sr.

Norberto Cubas da Silva, pela credibilidade ao sistema de ensino cooperativo e vaga de

estágio cedida.

Aos professores Berend Snoeijer, Antônio Pedro Novaes de Oliveira e Germano

Riffel pela manutenção do sistema de ensino cooperativo e ao acompanhamento durante o

período de estágio.

Aos orientadores Sr. João C. Germani, Sr. Edenilson de Matos e Sr Jair Marques

Júnior, pelos desafios propostos e acompanhamento, oferecendo atenção e credibilidade as

atividades realizadas.

Aos Srs. Natanael Marcolino, Evandro Nereu Mendes, Josimar Marcolino, Patrício

Ribeiro, Daniel Mariotti, Saraivo Medeiros, Cleber Floriano, Sidnei Metzel, Glaicon

Schlickmann, Marcelo Lang, Celso Pessoa, Jeferson Luiz Custódio, Antônio Dutka,

Rodrigo Peters, Osmeriel Penteado e aos demais funcionarios e colegas do setor Apoio à

Qualidade.

Aos profissionais e amigos Valfrido Dudsching, Nelson Rauffmann, Giselle

Resende, Airton da Silva, Felippe Fretta, Ivan Felisberto, Edinei Andrzejewski e Karen

Heimann, pela ajuda e incentivo oferecidos e aos demais colaboradores que sempre

mostraram-se prestativos e amigáveis.

A Deus por me conceder um maravilhoso estágio, sem imprevistos, onde foi

possível alcançar todos os meus objetivos.

A minha família que sempre está a meu lado, dando força e incentivo.

SUMÁRIO

1. INTRODUÇÃO

2. FUNDAMENTAÇÃO TEÓRICA

2.1 Aços Rápidos ------------------------------------------------------------------------2.2 Alumínio e Suas Ligas --------------------------------------------------------------2.2.1 Alumínio – Silício -------------------------------------------------------------------2.2.2 Elementos de liga --------------------------------------------------------------------2.2.3 Modificadores e Refinadores Microestruturais ----------------------------------2.2.4 Índice de Segregação

----------------------------------------------------------------2.2.5 Tratamento Térmico ----------------------------------------------------------------2.3 Fusão do Alumínio ------------------------------------------------------------------2.4 Fundição Sob-Pressão --------------------------------------------------------------2.5 Fundição Sob-Gravidade -----------------------------------------------------------2.5.1 Tintas ----------------------------------------------------------------------------------2.5.2 Macharia ------------------------------------------------------------------------------2.6 Acabamento --------------------------------------------------------------------------2.7 Matrizes -------------------------------------------------------------------------------2.8 Defeitos de Fundição

----------------------------------------------------------------2.9 Ferramentas da Qualidade ----------------------------------------------------------

3. ATIVIDADES DESENVOLVIDAS

3.1 Análise de Matéria-Prima ----------------------------------------------------------3.1.1 Análise Química ---------------------------------------------------------------------3.1.2 Análise Metalográfica --------------------------------------------------------------3.2 Análise de Defeitos -----------------------------------------------------------------3.2.1 Defeitos encontrados no Cliente ---------------------------------------------------3.2.2 Análises Internas --------------------------------------------------------------------3.2.3 RNC -----------------------------------------------------------------------------------3.3 Acompanhamento: Peça Carcaça de Embreagem -------------------------------3.4 Projeto: Inspeção Visual po Sensores Óticos ------------------------------------3.5 Auditorias-----------------------------------------------------------------------------

4. CONCLUSÃO

5. BIBLIOGRAFIA

6. ANEXOS

05

06

06060708101111131415171718181921

24

24242526262727282929

30

31

32

1. INTRODUÇÃO

A cada dia que passa o mercado torna-se cada vez mais exigente, clientes em busca

não apenas de preços baixos como também de melhor desempenho, mais conforto,

confiança e durabilidade, ou seja mais e melhor qualidade dos produtos.

Na proposta de aumento de desempenho o alumínio vem se destacando no

mercado, pois sua baixa densidade aliada com sua boa resistência mecânica,

principalmente no fornecimento de peças automobilísticas, proporciona um melhor

desempenho, menor relação peso potência, e assim uma maior economia, carros leves

consomem menos combustível. Muitos componentes encontram-se em uma transição de

material, migrando do aço para o alumínio.

Já na proposta de melhoria e qualidade, empresas que não possuem sistemas de

gestão da qualidade e certificados, como os da ISO9001:2000, ficam praticamente

obsoletas no mercado. Sem isto a produção de peças torna-se muito difícil e a concorrência

em auditorias inviável. Porém, mais difícil que obter esses certificados é mantê-los, assim

empresas disponibilizam um grande número de pessoal a fim de cuidar da política de

qualidade na empresa. Na indústria Wetzel S/A – Divisão Fundição de Alumínio – esse

serviço é dividido entre duas equipes: a Garantia da Qualidade, que visa prover confiança

no atendimento aos clientes e o Apoio à Qualidade que controla os meios operacionais para

atender aos requisitos da qualidade.

É neste contexto que os colaboradores do setor Apoio à Qualidade da Wetzel

Alumínio trabalham, visando fornecer produtos que atendam ou até superem os requisitos

dos clientes, e melhorar continuamente a eficácia do sistema gestão da qualidade e dos

processos.

Dessa forma, o Apoio à Qualidade possibilita acesso a todos os demais setores da

fábrica, oferecendo uma ótima oportunidade acadêmica de trabalhar em um ambiente rico

em conhecimento sobre área metalúrgica, especificamente sobre o alumínio e suas ligas,

como também sobre sistemática da qualidade, solução de problemas, engenharia geral e

gerenciamento de pessoas.

O presente relatório descreve as atividades referentes ao período de estágio

curricular, como também os fundamentos e habilidades adquiridas.

5

2. FUNDAMENTAÇÃO TEÓRICA

2.1 Aços Rápidos

O aço rápido é uma variação de aços ferramenta, ele leva esse nome devido a sua

capacidade de cortar outros metais em altas velocidades sem perder sua dureza, ou seja,

trabalha em elevadas temperaturas sem perder a têmpera. Ele é utilizado principalmente na

confecção de ferramentas de corte, mas ultimamente tem sido empregado também em

prensas.

Este aço possue, em sua composição, teores de tungstênio, molibidênio e vanádio

acima de 7% e carbono acima dos 0,60%.

2.2 Alumínio e suas Ligas

O alumínio tem se mostrado um material muito versátil para fabricação de

componentes, apresentando baixo peso, baixa temperatura de fusão, boa resistência à

corrosão e maleabilidade adquirindo facilmente um bom acabamento superfícial, porém

devido suas baixas propriedades mecânicas fez-se nescessária a adição de outros elementos

em sua composição para aumentar sua aplicabilidade. Os elementos mais comumente

usados são: Cobre (C)u, Silício (Si), Magnésio (Mg), Manganês (Mn), Zinco (Zn), Níquel

(Ni), Cromo (Cr), Titânio (Ti).

No ramo da fundição de peças automotivas , as ligas com maior destaque são as

com base na liga Alumínio Silício, pois são elas as que apresentam a melhor combinação

das propriedades nescessárias para fundição, são elas:

Fluidez elevada;

Baixa contração térmica;

Boa resistência à formação de trincas durante a solidificação;

Elevada resistência à corrosão;

Boa soldabilidade;

Elevada estanqueidade.

E é com base nessa liga que a Wetzel desenvolveu as demais, sendo estas

variações, utilizadas para aplicações e processos mais específicos. Outras ligas comumente

6

usadas no ramo da fundição são as AlCu, AlMg e AlZnMg.

A Wetzel utiliza ao todo 9 ligas diferentes, mas pode-se subdividí-las em 3 grupos:

as AlSiCu(Fe) utilizadas para peças do processo fundição sob pressão, AlSiMg e

AlSiCuMg nas peças da fundição sob gravidade. Utiliza-se essa variedade de ligas para

conseguir atender a todos os requisitos solicitados pelos clientes.

2.2.1 Alumínio Silício

A fundição com base em ligas Al Si, geralmemte utiliza teores de silício inferiores

ou próximos ao ponto eutético (12,6% em peso), o silício aumenta a fluidez e resistência,

diminuindo a fragilidade a quente e a contração térmica, alcançando melhores propriedades

próximo ao ponto eutético. Acima deste ponto, ocorre a formação de plaquetas e cristais de

silício que promovem uma fragilização, caso não sejam tomados os devidos cuidados,

como adição de modificadores ao banho. Para trabalhar com ligas hiper-eutéticas também

deve-se fazer uso de fornos especiais.

Na figura 1, abaixo, são mostradas diferentes composições com suas respectivas

microestruturas:

Figura 1: Diagrama de equilíbrio, com micrografias ilustrando diferentes composições.

7

Microestruturalmente são compostas por grãos formando uma matriz de alumínio

alfa dendrítico, proveniente do processo de fusão, e entre os grãos (região interdendrítica)

pode-se observar o eutético Al-Si com uma morfologia acicular (mais comum) ou

globulizada (geralmente proveniente de agentes modificadores). Durante a solidificação

ocorre a formação de canais, com material ainda líquido, entre os grãos de alumínio

primário, assim, quanto maior o intervalo de solidificação, maior a propensão à obstrusão

de um desses canais, gerando uma falha de alimentação, devido à contração volumétrica,

ocasionando microrechupes e microporosidades.

Figura 2: Microestrutura de uma liga SAE 306, ilustrando o eutético na forma acicular

(200x, sem ataque).

Figura 3: Microestrutura de uma liga AlSiMg, ilustrando dentridas alfa e a região interdendritica

(200x, sem ataque).

O Silício entra em solução sólida substitucional com o alumínio, não representando,

assim, uma grande barreira para discordâncias, quando no estado solubilizado, porém

quando na forma precipitada, em torno das dendritas, é um bom agente endurecedor.

2.2.2 Elementos de Liga

O Cobre (Cu) proporciona um aumento da resistência mecânica em conjunto com a

usinabilidade em detrimento à dutibilidade e resistência à corrosão.

O Magnésio (Mg) eleva as propriedades mecânicas, semelhantemente ao Cobre,

porém melhora a resistência à corrosão e apresenta uma menor densidade. As ligas

contendo Mg apresentam os valores mais satisfatórios no endurecimento por tratamento

térmico, desde que presente em concentrações acima de 0,3%.

Adicionando Cu junto ao Mg, elevam-se as propriedades mecânicas ainda mais,

porém com uma acentuada perda de dutibilidade e resistência à corrosão. Baixos teores de

8

Ferro melhoram as propriedades concedidas por Cobre mais Magnésio.

O Ferro não é considerado um elemento de liga e sim um contaminante, porém o

seu uso é indispensável na fundição em moldes metálicos, já que este dificulta a solda entre

a peça e molde. Ele está presente em maiores teores na fundição sob-pressão, já que neste

processo as forças compressivas favorecem a adesão entre peça e molde. Em menores

porcentagens o Ferro também está presente nas ligas utilizadas no processo de fundição

sob-gravidade, pois mesmo com a ausência de forças comprenssivas, o alumínio fica em

contato com a matriz por um grande espaço de tempo, já que a solidificação em coquilha é

mais lenta que na matriz de injeção.

Níquel melhora a condutibilidade térmica, resistência ao desgaste, manutenção das

propriedades em altas temperaturase, reduza dilatação térmica, porém piora a

moldabilidade.

Titânio funciona como um refinador de grãos e o Manganês (Mn) aumenta a

resistêmcia à corrosão.

As peças fabricadas por pressão geralmente não passam por tratamento térmico

para aumento de resistência mecânica, já que o refino microestrutural e a compactação

provenientes do processo já conferem propriedades mecânicas elevadas. Os baixos teores

de Magnésio também diminuem sua tratabilidade.

Figura 4: Microestrutura liga AlSiCu(Fe), lingote(200x, sem ataque).

Figura 5: Microestrutura liga AlSiCu(Fe), injetada (200x, sem ataque).

O formato das peças explicam os maiores teores de Silício encontrados nas peças

feitas sob pressão, já que paredes finas, normalmente encontradas nesse processo, para

serem preenchidas corretamente nescesitam que o alumínio apresente alta fluidez.

9

2.2.3 Modificadores/Refinadores

A modificação e a refinação estrutural consiste na adição ao banho de uma pequena

quantidade de um metal ou mistura de sais alcalinos. O efeito resultante da ação dos

modificadores é abaixar a isoterma de reação eutética e deslocar a composição do eutético

em aproximadamente 2% como demosntrado na figura 6, para teores mais elevados de

silício, tornando a liga levemente hipoeutética. A solidificação a temperaturas mais baixas

promove uma redução apreciável no tamanho dos cristais de silício e seu arredondamento,

o que constitui um refino microestrutural, aliado à maior dispersão de Silício, devido à sua

maior concentração, provocam um considerável endurecimento estrutural com aumento da

resistência à tração e melhor ductibilidade.

Figura 6: Alterações no diagrama de equilibrio Al-Si provocada por agentes modificadores.

O tratamento de modificação não se aplica às ligas hipoeutéticas em razão da

menor presença de eutético, gerando uma insuficiência nas propriedades obtidas. Obtêm-se

melhores resultados com ligas levemente hiper-eutéticas.

A adição excessiva de agentes modificadores provoca a fragilização da liga, e

também aumenta as chances da ocorrência de porosidades.

10

2.2.4 Índice de Segregação

O Índice de Segregação (I.S.) determina a possibilidade de formação de compostos

intermetálicos, sendo que estes apresentam elevada dureza e densidade, e depois de

formados não entram mais em solução com o alumínio. Estes compostos são normalmente

formados por Ferro, Manganês e Cromo e o índice de segregação é dado pela expressão:

I.S. = %Fe + (2 x %Mg) + (3 x %Cr)

Estes compostos prejudicam a fluidez do Alumínio, podendo gerar uma série de

problemas de fundição, e por apresentar elevada dureza pode acarretar a quebra e/ou

desgaste prematuro das ferramentas de usinagem, caso a peça venha a passar por este

processo.

2.2.5 Tratamento Térmico

Os tratamentos térmicos são utilizados para aprimorar propriedades, como

dutibilidade, dureza, estabilidade dimensional e alívio das tensões residuais, através de

modificações na microestrutura do material.

Figura 7: Microestrutura de liga AlSiMg (200x, sem ataque).

Figura 8: Microestrutura modificada por tratamento térmico (200x, sem ataque).

Os principais tratamentos térmicos utilizados em ligas de alumínio são:

Homogeneização: Consiste em submeter a amostra a temperaturas elevadas, porém

inferiores a eutética, e tempos prolongados, a fim de eliminar ou diminuir a

morfologia dentrítica, provenientes do processo de fundição. Este tratamento

melhora a trabalhabilidade;

11

Alivio de Tensões: Consiste em aliviar as tensões residuais, decorrentes de

deformações ou até mesmo da solidificação, responsáveis por corrosão sob tensão,

distorções e decaimento da precisão durante usinagem. As temperaturas de

tratamento são relativamente baixas e o resfriamento longo, não ocorrendo

modificações estruturais visíveis por microscópio ótico;

Envelhecimento: Ao passar do estado líquido para o sólido, o material, não passa

pela completa precipitação dos seus constituintes, seria nescessário uma taxa de

resfriamento muito baixa, assim, elevando o material a temperaturas que facilitem a

difusão dos átomos, pode-se ter um aumento no números de precipitados,

dificultando a passagem de discordâncias, melhorando as propriedades mecânicas;

Solubilização(seguida de têmpera): Neste tratamento o material é aquecido até

temperaturas próximas a da linha sóliduz, a fim de colocar certos constituintes em

solução sólida, seguindo por um rápido resfriamento, mantendo os constituintes em

solução (supersaturada e metaestável). Se a solução for do tipo substitucinal ocorre

um facilitamento para a passagem de discordâncias acarretando um aumento na

dutilidade;

Precipitação: Este tratamento é realizado após a solubilização, sendo que este visa

conferir ao material elevadas propriedades mecânicas. Durante o processo de

precipitação, inicialmente, ocorre a concentração de átomos de soluto no reticulado

da fase matriz, sendo que estas mantêm coerência com a mesma (alinhamento dos

planos cristalográficos), iniciando uma leve distorcão. Na medida em que mais

soluto é precipitado, a distorção do reticulado vai aumentando, ocasionando um em

estado de semi-coerência (grande barreira à passagem de discordâncias). As

melhores propriedades mecânicas são obtidas nesse estágio, sendo que se o

tratamento prolongar, ocorre a incoerência, eliminando a distorção do reticulado.

Agora a maior barreira à discordâncias volta a ser as fases precipitadas ocasionando

uma queda das propriedades mecânicas, mas apresentando melhor estabilidade

dimensional (super-envelhecimento). Quanto mais baixas as temperaturas

envolvidas no tratamento, mais elevadas serão as propriedades obtidas, porém mais

prolongado será o tratamento e se este por muito se estender ocorre o super-

envelhecimento.

12

2.3 Fusão do Alumínio

Na Wetzel a matéria-prima recebida em lotes é inspecionada fazendo-se análise de

um lingote aleatório do lote. Os lotes aprovados seguem para as centrais de fusão, que

também são alimentadas por peças refugadas, canais de alimentação, entre outros

componentes.

O alumínio líquido é obtido em fornos de fusão a GLP. Quando na fase líquida ele

pode solubilizar uma grande quantia de Hidrogênio, enquanto que na fase sólida essa

quantia cai praticamente a zero, como ilustrado na figura 9, gerando porosidade na liga,

assim o alumínio passa por um processo de desgaseificação, onde bolhas de um gás inerte,

dispersas homogeneamente capturam o Hidrogênio solubilizado no Alumínio, estas bolhas

podem ser produzidas pela adição de pastilhas ou com o auxílio de um FDU (Foseco

Degasing Unit), que consiste em um rotor com uma saida de gás em sua extremidade. As

bolhas, cosequentimente, promovem, por arraste mecânico, a suspensão de filmes óxidos,

possibilitando sua retirada.

Figura 9

13

O alumínio é transferido a fornos de espera localizados ao lado da respectiva

injetora ou coquilha. Resistências elétricas aquecem esses fornos de onde o alumínio é

vazado ou injetado para o interior do molde.

A Wetzel utiliza dois tipos de fornos de espera: os cadinhos, utilizados para as

coquilhas e algumas injetoras de menor porte, onde o vazamento ocorre manualmente com

o auxílio de conchas ou automaticamente com um braço mecânico; e os fornos Westoffen,

que são utilizados apenas nas injetoras de alta capacidade. Promovem a alimentação

automática sem gerar distúrbios ao alumínio em espera, diminuindo a formação de óxidos.

A composição química do alumínio presente nos fornos de fusão e de espera é

constantemente monitorados.

2.4 Fundição Sob-Pressão

Consiste em injetar o alumínio, ainda no estado líquido, na matriz, sob alta pressão.

Este processo é realizado com o auxílio de injetoras próprias para o uso metalúrgico. A

elevada pressão ajuda a preencher os lugares mais estreitos e afastados da região de entrada

do alumínio (canal de ataque). Ela também é responsável pelo bom acabamento superfícial

e boa precisão dimensional.

Figura 10: Esquema de injetora própria para uso com alumínio

A injeção é dividida em três etapas:

Fase 1: Pistão com baixa velocidade, até a bucha de injeção estar preenchida apenas

com alumínio (sem ar);

14

Fase 2: Pistão com alta velocidade, nessa etapa ocorre o preenchimento do molde, a

velocidade é elevada para evitar que o alumínio se solidifique antes de entrar na

cavidade;

Fase 3: Pistão exercendo pressão máxima (recalque), é quando o multiplicador de

forças entra em cena, fazendo com que o alumíno preencha na totalidade o molde,

compensando a contração volumetrica e compactando a peça retirando os espaços

vazios (poros e rechupes).

Obs: As duas fases iniciais devem ocorrer com velocidades constantes e controladas, caso

contrário ocorrerá turbulência e esta acarretará porosidade e soldas-frias, comprometendo a

integridade da peça.

Para evitar a formação de bolhas na peça, devido ao aprisionamento de ar dentro da

matriz, são confeccionados nos moldes alguns dispositivos como bolsas de ar e saídas de

ar. Estes dispositivos localizan-se nas extremidades opostas aos canais de ataque.

2.5 Fundição Sob-Gravidade em Coquilha

Este processo consiste em obter peças por meio do vazamento do metal líquido em

um molde metálico, a coquilha, onde a introdução do metal no molde é determinada pela

força da gravidade. Ela alcança precisão dimensional semelhante à fundição sob-pressão e

com posterior tratamento térmico, propriedades mecânicas mais elevadas. Nas coquilhas,

podem ser confeccionadas peças com peso mais elevado, porém sua produtividade é um

pouco inferior ao método por injeção, devido à taxa de resfriamento mais lenta, devido ao

volume das peças.

15

Figura 11: Esquema de uma coquilhadeira simples.

Para evitar o aprisionamento de ar dentro da matriz, o preenchimento do molde

geralmente ocorre de baixo para cima, o alumínio desce pelo canal de alimentação e

começa a preencher a peça pela parte inferior, a medida que o alumínio vai subindo vai

retirando o ar da cavidade.

Figura 12: Ilustração contendo massalote, sendo que ele, neste caso, também faz parte do canal de alimentação, a região apontada como saida de gases também haje como massalote.

Para compensar a contração volumétrica durante a solidificação, evitando a

formação de vazios na peça, são inseridos no molde os massalotes, eles são regiões de

elevada massa que não pertecem à peça propriamente dita, e o alumínio ainda líquido dessa

região supre as demais, porém para esse dispositivo funcionar ele deve ser a última parte a

solidificar-se, e a peça deve solidificar direcionalmente, começando pela extremidade

16

oposta ao massalote. Essa solidificação direcional é possível com a utilização de tintas

especiais nas paredes da coquilha.

As trocas de calor entre o molde e o alumínio variam muito ao longo da cavidade,

assim o uso de tintas especiais tem como objetivo controlar essa taxa de extração de calor,

possibilitando uma solidificação dirigida.

2.5.1 Tintas

É utilizada uma vasta gama de tintas, cada uma com uma característica

diferente, sendo as principais as lubrificantes, isolantes, semi-condutoras e condutoras

(térmicas), possibilitando também:

Controlar o fluxo do metal, evitando que ele solidifique em seções com menores

espessuras;

Promover bom acabamento superficial;

Aumentar a vida útil do ferramental;

Facilitar a extração da peça;

Atenuar os choques térmicos entre o Alumínio e a ferramenta;

O uso correto dessas tintas possui extrema importância para produzir peças

com boa sanidade interna.

2.5.2 Macharia

Algumas peças possuem formas internas que inviabilizam a confecção de machos

metálicos, alta complexidade e alto custo, assim faz-se o uso de machos de areia

descartáveis, porém esses machos só podem ser usados na fundição em coquilhas.

Os machos de areia utilizados pela Wetzel, são confeccionados pelo processo

de Shell molding, nele a areia vem revestida com uma resina que será responsável pela

aderência das particulas (areia Shell).

O maquinário utilizado é chamado de sopradora, nela uma caixa contendo a areia é

presa ao molde do macho, a areia é depositada no molde e queimadores localizados nas

laterais da matriz aquecem o conjunto.

O macho depois de pronto é devidamente rebarbado, e caso for nescessário é

pintado com as mesmas tintas utilizadas nas coquilhas devido a menor taxa de resfriamento

proporcionada pela superfície de areia.

17

2.6 Acabamento

As peças depois de fundidas apresentam rebarbas, massalotes, bolsas de ar, estes

são removidos com o auxílio de serras, lixas, esmeril ou então pela operação de estampo.

As ferramentas de corte variam de acordo com a peça, podem-se encontrar matrizes

globais e progressivas com corte total ou progressivo. O material com o qual elas são

confeccionadas é o aço D6, este é um aço ferramenta para o trabalho a frio, que apresenta

extrema estabilidade dimensional, conhecido como indeformável, apresentando boa

resistência à abrasão e estabilidade de gume mostrando-se ideal para o corte.

2.7 Matrizes

Como o alumínio possui um baixo ponto de fusão, ele permite uma grande

flexibilidade quanto aos tipos de moldes e processos utilizados, já que as solicitações

térmicas são reduzidas. Podem ser utilizados moldes de areia a verde ou aglomerados,

moldes metálicos ou cerâmicos. O material é selecionado com base nas propriedades

requeridas, produtividade e método de vazamento, podendo ser por gravidade, sob-pressão

ou baixa pressão.

Os moldes metálicos são mais viáveis para processos que envolvam grandes

produções, já que estes apresentam alto custo de fabricação e manutenção, e requerem

maiores precisão dimensional e propriedades mecânicas. A fim de aumentar sua vida útil e

diminuir reparos os moldes devem apresentar elevada dureza, assim, estes moldes são

confeccionados de aços ferramenta e posteriormente submetidos a tempera seguido de

revenimento e algum tipo de tratamento superfícial como cementação ou nitretação.

As matrizes utilizadas na fundição sob-pressão estão sujeitas a quatro

mecanismos de desgaste: fadiga mecânica e térmica, erosão e adesão da liga injetada ao

molde. Sendo que apenas os tratamentos mencionados anteriormente e o desmoldante

(líquido utilizado a fim de reduzir aderência entre molde peça) não são suficientes para

garantir um boa vida útil ao ferramental, sugere-se então a criação de uma barreira entre a

superfície do aço e do Alumínio que evite a adesão e que apresente propriedades

mecânicas elevadas. Atualmente camadas de nitreto de titânio e nitreto de cromo, aplicados

18

pelo processo de PVD (Phisucal Vapor Deposition), tem alcançado esses resultados

satisfatoriamente, conferindo ao aço uma superficie extremamente dura, perto de 2300 HB,

e pouco reativa ao alumínio.

O aço ferramenta mais utilizado para a confecção dos moldes é o aço H13, apesar

da existência de inúmeros outros ele é o que possui desempenho e confiabilidade

consagrados ao longo do tempo. É um aço para trabalho a quente ideal para condições

severas de pressão e abrasão, tem como um de seu principal constituinte o Cromo, que

chega a teores de 5%.

Porém na fundição em coquilha ainda encontram-se alguns moldes de aços menos

sofisticados como o SAE 1045, já que as solicitações mecânicas são bem inferiores que no

processo de injeção.

2.8 Defeitos de Fundição

2.8.1 Rechupe

Este defeito se apresenta sob a forma de cavidades de paredes rugosas, fragilizando

o material e prejudicando propriedades como estanqueidade.

Ele ocorre durante a solidificação, devido à alta contração volumétrica do

Alumínio. Por exemplo, o material começa a solidificar em dois pontos distintos, o

material ao redor desses pontos começa a contrair em direção ao centro deste ponto,

assim, em algum ponto entre essas frentes de solidificação ocorrerá um vazio. Este

processo se estende aos canais eutéticos que se formam entre as dendritas de alumínio

primário durante a fase pastosa da solidificação.

2.8.2 Bolhas

Este defeito também se apresenta na forma de cavidades, porém mais lisas e

arredondadas, prejudicando a peça de forma semelhante ao rechupe.

Elas ocorrem devido ao aprisionamento de gases no interior da peça, ou seja,

turbulência excessiva durante o vazamento ou então saídas de gases mal projetadas na

ferramenta.

19

2.8.3 Porosidade

Este defeito possui dimensões consideravelmente menores que as bolhas.

Geralmente está ligado à presença de hidrogênio no alumínio líquido ou turbulências

geradas no processo de injeção..

2.8.4 Agarre de Material

É o agarre, adesão, entre a matriz e a peça.

Este defeito ocorre quando são utilizados matrizes permanentes, metálicas, devido à

facilidade que o alumínio tem de formar especie de "soldas" com o aço. Estas soldas

dificultam a extração da peça da cavidade do molde, como quando a peça é retirada do

molde ela ainda possui uma temperatura razoavelmente elevada, em torno de 150-200 ºC,

esta solda gera deformações na peça, podendo formar trincas, ou problemas dimensionais,

além de prejudicar o aspecto da superfície.

Este problema se agrava quando utilizados ângulos de saída insuficientes ou

machos muito longos e estreitos.

2.8.5 Solda Fria

Este defeito nada mais é que uma região fragilizada da estrutura que rompe

quando solicitada mecanicamente, não nescessitando elevados esforços para isso, gerando

trincas ou cavidades.

Este defeito ocorre quando duas frentes de metal líquido, com temperaturas

razoavelmente diferentes, se encontram, essa diferença de temperatura impede que ocorra a

correta soldagem das diferentes frentes. Esta solda diferenciada, solda fria, é facilmente

visualizada com o auxílio de um microscópio, pois a frente mais fria promove um maior

resfriamento na frente oposta, consequentemente um maior refino microestrutural, e é essa

diferença de microestruturas que pode ser detectada.

2.8.6 Problemas Dimensionais

Estes defeitos são detectados devido à imposibilidade de montagem das peças ou

então durante a usinagem devido ao deslocamento de furos, quebra da ferramenta de

usinagem devido elevado sobremetal, ou então a não usinagem devido à medida estar

abaixo do especificado.

20

Ele ocorre devido ao incorreto fechamento ou desgaste da ferramenta e seus

componetes. Ou então empenamentos decorrentes da operação de estampo ou incorreta

fixação durante usinagem.

2.8.7 Enchimento Incompleto

Este defeito ocorre quando o fluxo de metal solidifica sem o completo

preenchimento do molde, promovendo grandes cavidades na peça comprometendo sua

estanqueidade.

2.8.8 Quebra de Peça

Este defeito nada mais é do que a retirada indevida (quebra) de uma parte (cunha)

da peça. Ele pode ter origem em um agarre de material como também no incorreto

funcionamento dos pinos extratores da matriz.

2.8.9 Óxidos

São compostos não metálicos que apresentam dureza superior ao alumínio e geram

uma descontinuidade na estrutura fragilizando o material, pois eles não possuem boa

molhabilidade com a matriz estrutural do alumínio. Os óxidos podem apresentar uma

estrutura aglomerada de elevada dureza (tipo alfa ou Córindum) ou uma estrutura frágil na

forma de filme (tipo beta).

Córinduns são também denominados óxidos “velhos”, pois estes têm origem na

calcinação de filmes óxidos (tipo beta), quando estes são expostos a aquecimentos

prolongados em altas temperaturas. Esta transformação ocorre, normalmente, junto às

paredes dos fornos de fusão ou cadinhos (áreas quentes).

Os óxidos do tipo beta são os primeiros a se formar, pois o alumínio reage

naturalmente com a atmosfera, gerando um filme de óxido em um intervalo de tempo

muito curto, quando no estado líquido.

2.9 Ferramentas da Qualidade

“O verdadeiro critério da boa qualidade é a preferência do consumidor”.(Vicent

Falconi)

21

Assim, qualidade é a busca contínua da satisfação das necessidades dos clientes,

como elas mudam continuamente e os concorrentes estão sempre se desenvolvendo e

melhorando, os setores voltados a qualidade devem adotar politicas de melhoria contínua

(Kaizen).

Problemas responsaveis pela insatisfação tanto de clientes externos como internos

pode ser atacado de duas formas:

Ações preventivas: ação para prevenir o problema, antes mesmo que ele aconteça;

Ações corretivas: ação para prevenir a repetição do problema, que já aconteceu;

Para auxiliar na decisão de quais ações tomar, é necessário ter total conhecimento

sobre o problema, levando em consideração todos os fatores possíveis e avaliar as

conseqüências das decisões. Existem algumas ferramentas que facilitam essa tarefa.

2.9.1 Diagrama Causa Efeito– Ishikawa.

É uma ferramenta gráfica utilizada para explorar e representar opiniões a respeito

de variações (causas) que provocam um resultado indesejável (efeito).

2.9.2 Brainstorming

Nada mais é que uma chuva de idéias, que estariam relacionadas com a causa ou a

solução do problema, sem se preocupar com a sua aplicabilidade ou plausividade. Esta

técnica é melhor utilizada em grandes grupos a fim de estimular a criatividade dos

participantes, levantando assim todas as causas ou soluções possíveis para um problema.

2.9.3 Fluxogramas

Ferramenta gráfica que representa passo a passo o fluxo de produção de um

determinado produto, facilitando a visualização de todos os potenciais de falha do

processo.

2.9.4 Plano de Ação – 5W2H

É um check-list usado para controlar a execução de uma(s) ação(ões) com base em

questões como: Quê; Quem; Onde; Quando; Porque; Como; Quanto.

22

2.9.5 Método dos Porquês

Utiliza-se a pergunta porquê para o problema, tantas vezes quanto for possível, a

última resposta será a causa raiz para o problema, e o principal ponto atacado pelas ações.

2.9.6 Planilha GUT

Auxilia na tomada de decisão, com base em gravidade, urgência e tendência

(G.U.T.), determina qual o item crítico será resolvido antes.

23

3. ATIVIDADES DESENVOLVIDAS

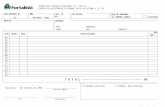

3.1 Recebimento de Matéria Prima

Na fundição de alumínio a integridade da matéria-prima é fundamental para

confeccção de produtos com boa qualidade. Pensando nisso que a empressa Wetzel S/A

elaborou um rigoroso sistema de inspeção para o recebimento dos lingotes das ligas de

alumínio, conforme Fluxograma1 mostrado abaixo:

Fluxograma1: Atividades realizadas durante a inspeção

Um lingote é escolhido aleatoriamente de cada lote. Depois de identificar

devidamente a liga, o fornecedor e lote, ele é seccionado com auxílio de uma serra fita para

confecção de corpos de prova que são submetidos às análises químicas, macro e

microscópica.

3.1.1 Análise Química

A análise química é realizada com o auxílio de um espectrômetro de emisão ótica,

eque funciona com base no princípio de que cada elemento químico diferente, quando em

um estado excitado, emite uma radiação com comprimento de onda diferente (cor

diferente). Assim, submetendo uma das faces do corpo de prova a uma queima pontual e

analisando o espectro ótico por ele emitido é possivel quantizar a porcentagem em massa

24

de cada elemento presente no local.

Porém, para realizar uma boa queima é necessário que a face tenha algumas

características: estar totalmente plana, evitando assim o vazamento do gás utilizado no

processo, e estar livre de contaminantes como graxas e cavacos provenientes da serra, pois

estes podem mascarar o resultado.

Planicidade e limpeza podem ser alcançadas em uma única operação: o faceamento

da superficie através do processo de usinagem. Esta operação é realizada com o auxílio de

um torno mecânico simples.

Para obter uma superfície plana com um bom acabamento e efetuar o processo em

tempo hábil se faz necessário que a ponta da ferramenta de corte (Bits) seja periodicamente

afiada. Esta operação pode ser facilmete realizada com o auxílio de um esmeril. Em caso

de quebra ou desgaste excessivo, uma nova ponta deve ser confeccionada, também, com a

utilização do esmeril.

A ferramenta de corte deve possuir propriedades mecânicas elevadas, e estas devem

manter-se mesmo em altas temperaturas, já que a ferramenta corta em altas velocidades,

sendo essas propriedades comuns aos aços rápidos.

Depois de devidamente preparada a amostra é submetida à três ou quatro queimas

em diferentes locais, já que não se trata de uma amostra completamente homogênea, e

então é verificado se a média dos valores obtidos, concentração para cada elemento

químico, encontra-se dentro do intervalo permitido por norma interna. Vale salientar que o

intervalo permitido para as ligas no recebimento é mais estreito que o requerido para as

peças produzidas.

3.1.2 Análise Metalográfica

A análise microscópica é realizada com auxílio de um microscópio metalúrgico de

reflexão, em que são observados a existência de óxidos, nível de porosidade ou rechupes,

presença de modificadores e fases intermetálicas na amostra.

Porém, para obter uma boa análise faz-se necessário a preparação metalográfica do

corpo de prova. Primeiramente a amostra é lixada com lixas de alta granulação, para retirar

a deformação proveniente do processo de usinagem, em seguida lixas de menor granulação

são utilizadas para retirar a deformação gerada pela lixa anterior, até alcançar deformações

que possam ser retiradas na operação de polimento. Nesta operação é utilizado pano de

25

pelo curto, pasta de diamante e álcool como lubrificante. Entre a operação de lixamento e

polimento o corpo de prova e o pano de polimento devem passar por rigorosa limpeza a

fim de facilitar o polimento.

Depois de devidamente polida a amostra é submetida ao ataque químico,

geralmente ácido fluorídrico (HF) há 0,2%, a fim de revelar detalhes de sua microestrutura.

3.2 Análise de Defeitos

3.2.1 Defeitos Encontrados no Cliente

Toda vez que uma peça falha no cliente, este envia uma reclamação à Wetzel e

sempre que esta tem uma origem complexa, deve-se estudar e averiguar suas causas,

levantar suas conseqüênsias e possíveis soluções na área de prevenção e detecção da falha

e posteriormente confeccionar um relatório contendo estas informações. Em anexo

exemplos de relatórios confeccionados.

Os defeitos podem ter origem em qualquer etapa do processo, possibilitando uma

vivência com todos os setores da fábrica, agregando valores acadêmicos sobre todos os

processos, e consequentemente com grande parte de seus colaboradores, responsáveis pela

transmissão de conhecimentos muitas vezes não contidos em livros ou apostilas.

A fim de facilitar o estudo dos defeitos foi adotada a seguinte metodologia:

Levantamento de informações como: data de fabricação, ferramental utilizado,

quantidade de peças com defeito, fotos;

Histórico do defeito na peça;

Estudo do defeito;

Histórico de possíveis defeitos ou manutenções no ferramental ou equipamentos

utilizados na confecção da peça no período em questão;

Ensaios macroscopicos: visual e no estereoscópio;

Ensaios não destrutivos: dimensional, liquidos penetrantes, fluoroscopia,

estanqueidade (vazamento) e dureza;

Ensaios destrutivos: químico e micrográfico;

Levantamento de questões: Foram encontradas peças na Wetzel com o mesmo

defeito na data em questão?; Como a peça defeituosa passou pela inspeção?; É

realizada inspeção para este defeito? Com que frequência?;

26

Esta metodologia foi montada visando levantar o maior número de informações

sem o comprometimento da peça para apenas em último caso, ou então para confirmar as

suspeitas realizar os ensaios destrutivos de forma correta.

A lista dos defeitos da fundição de alumínio é muito vasta, e muitas vezes o mesmo

defeito pode ter mais de uma causa como, por exemplo, falhas de projeto, medição,

detecção e processo.

3.2.2 Análises Internas

Estudo semelhante ao anterior também é realizado para defeitos encontrados

internamente, análises internas também são realizadas com o intuito de avaliar o quanto

uma descontinuidade afeta as propriedades de uma peça, facilitando assim a decisão de

enviar uma peça ou não.

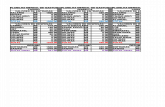

3.2.3 Relatórios de Não Conformidade - RNC

Reclamações de clientes são formalizadas com o envio de relatórios a preencher,

RNC, sendo que ele, após preenchido, terá que conter a causa da não conformidade, ações

na área de correção, prevenção e detecção, evidências de que essas ações efetivamente

foram realizadas e causaram o efeito previsto. Este formato de documento também é

utilizado internamente. Abaixo segue o fluxo utilizado para responder as RNC’s

27

Fluxograma2: Atividas realizadas a fim de responder à RNC

A seqëência para resposta do RNC faz uso de diversas ferramentas, facilitando

processos como tomada de ações e estudo do problema.

3.3 Acompanhamento de Peça Carcaça de Embreagem

Uma das peças de maior valor produzidas, estava apresentando graves problemas

de desvios dimensionais (empenamento). Foi feito o acompanhamento de produção de 15

peças com a finalidade de levantar os pontos críticos do processo e prováveis causas de

empenamento.

Primeiramente foi feito o acompanhamento dos parâmetros de fundição da peça

como: temperatura do alumínio líquido, temperatura do molde antes e após a cura,

temperatura da peça durante a retirada dos canais de ataque, entre outros. Após esta etapa

todas as peças foram medidas com o auxílio de uma tridimencional CNC.

Posteriormente essas peças foram enviadas para terceiros a fim de realizar o

tratamento térmico. Normalmente é feito um desempenamento na própria prestadora de

serviços, após o tratamento, porém dessa vez foi solicitado que esta operação não fosse

realizada. Após o tratamento as peças retornaram à Wetzel para nova medição.

28

Os dados obtidos foram tratados e foram obtidas as informações desejadas, os quais

serviram como base para elaboração de um plano com ações sobre os principais causas do

empenamento.

3.5 Projeto: Inspeção Visual po Sensores Óticos

Atualmente a inspeção visual é realizada pelos inspetores, por amostragem de peças

durante produção e antes de liberar o produto, ou também pelo apoio, quando trata-se de

uma re-seleção ou segregação. Porém, essa inspeção não é 100% segura, variáveis

humanas como: cansaço, distrações, preocupações, limitações físicas, esforço repetitivo

trazem muitos potenciais de falha.

Este fato pôde ser confirmado quando três pessoas analisaram a mesma peça e as

três alcançaram resultados bem diferentes.

Como esse processo, inspeção visual, possui vital importância, foram levantadas

maneiras para diminuir as divergências nos resultados como pré-acabamento das peças,

entre outros, porém os resultados ainda possuiam disparidades

Assim, cogitou-se o uso do método por sensores óticos, iniciando assim estudos

sobre sua utilização, abrangências e limitações, dentro da realidade da empresa, além de

sua viabilidade econômica. Os resultados foram encaminhados e está sendo aguardada pelo

parecer da superintendência.

3.7 Auditorias

As medidas tomadas tanto para a prevenção quanto para a detecção de problemas,

são atribuídas à pessoas das áreas em questão e para comprovar a realização das medidas e

se foram eficases, auditorias são realizadas para a constatação e recolhimento de

documentos que provem o real cumprimento das solicitações

As ações tomadas para a solução de um problema normalmente estendem-se

também às prestadoras de serviços, e o acompanhamento destas ações ocorrem por meio de

auditorias externas.

29

4 CONCLUSÃO

Em particular, ser um colaborador do Apoio à Qualidade, possibilitou um contato

com todos os setores da empresa, pois a atividade inicial proposta, a análise de defeitos, faz

o aluno percorrer por todo o fluxo de processo, da peça em questão, e adquirir

conhecimentos em todas as áreas envolvidas. O confronto com uma atividade que requer

uma grande carga de conhecimento e experiência, como a análise de falhas, fez com que

fosse necessário o contato com os demais funcionários, tanto com operadores como

também com supervisores e gerentes, já que estes, quando somados, são sem duvida a

maior fonte de conhecimento dentro de uma empresa, o bom relacionamento pessoal é

essencial para a sobrevivência dentro de uma empresa.

O dia-a-dia de uma empresa, requer que se adote posturas onde a organização, pró-

ativiadade e humildade são necessários para cumprir com tarefas dentro do prazo e manter

um bom relacionamento, demonstrando competência e capacidade.

O método de ensino cooperativo, mostrou-se servir aos seus propósitos, mesmo

oferecendo um estágio relativamente mais curto, apenas três meses, ele coloca o aluno em

um cenário realista e dinâmico, rico em conteudo acadêmico, que nem sempre está

acessivel como livros em prateleiras, incentivando a busca por novos caminhos, como

testes, entrevistas e reuniões, possibilitando a aquisição de conhecimentos não só na área

acadêmica, como também de gerenciamento de pessoas e de vida.

30

5 BIBLIOGRAFIA

1. WIKIPEDIA. Enciclopédia virtual diponível em: <http://pt.wikipedia.org/wiki/A

%C3%A7o_r%C3%A1pido>.

Acesso em: 28 ago. 2006.

2. BRASIMET. Artigos publicados disponíveis em:

<http://www.brasimet.com.br/artigos/Aplicacoes%20PVD.pdf#search=

%22revestimentos%20PVD%22>

Acesso em: 28 ago. 2006.

3. PUC – Pontifícea Universidade Católica. Informações sobre ferramentas disponíveis

em: <http://www.mec.puc-rio.br/prof/aabat/Mat_Ferramentas.pdf#search=%22a

%C3%A7os%20ferramenta%22>

Acesso em: 28 ago. 2006.

4. FALCONI, Vicent. Controle da Qualidade Total. 8ª edição, Belo Horizonte – MG.

Editora DG, 1999.

5. CALLISTER, William. Ciência e Engenharia de Materiais: Uma Introdução. 5ª

edição. São Paulo – SP. Editora LTC, 1999.

6. FUOCO, Ricardo. Curso de Fundição de Ligas de Alumínio. São Paulo – SP. IPT,

2001.

7. SILVA, Clênio. Fundição em Coquilha por Gravidade. Itaúna – MG. SENAI, 2001.

8. MOLINARI, Marta. Ligas de Alumínio Para Fundição e Influência dos Elementos de

Liga. Joinville – SC. Labortech, 1997.

31

6 ANEXOS

ANEXO A - Histórico da Empresa

Fundada em 1932, com a denominação de Schmidt Wetzel & Cia, a companhia

iniciou suas atividades fabricando torneiras e registros, através de fundição de metais não

ferrosos pelo processo de injeção sob pressão, processo este pioneiro na América Latina.

Na década de 1950, introduz no mercado a sua linha de produtos de alumínio,

basicamente composta de componentes para instalação elétrica, passando a fabricar

buchas, arruelas, caixas de passagens e prensa-cabos.

Na década de 1970, para acompanhar o crescimento do mercado, a Wetzel instala a

sua Divisão Fundição de Ferro orientada para a produção de peças para transmissão e

distribuição de energia elétrica e automotiva.

Através do desenvolvimento contínuo de tecnologia, da qualidade e segurança

oferecida por seus produtos e de uma política sempre ajustada a realidade econômica do

País, a Wetzel solidificou sua posição no mercado.

Inicia, então, na década de 1980 a produção de peças especiais de alumínio para a

indústria de autopeças, com investimentos em aperfeiçoamentos tecnológicos e

modernizações.

Em 1984 a Wetzel adquire a Foundry Enginers Inc., atualmente localizada em

Weston, na Flórida, EUA, a qual se torna seu escritório de vendas fora do Brasil. Neste

mesmo ano a Empresa abre o capital social para negociação de suas ações nas bolsas de

valores.

Hoje a Wetzel S.A. divide-se em três segmentos: Divisão Fundição de Alumínio,

Divisão Eletrotécnica e Divisão Fundição de Ferro contando também com um escritório

regional de vendas em São Paulo.

Seu quadro funcional conta com um total de 1.241 colaboradores (Fevereiro/2006),

que dela participam ativamente, colocando a Wetzel S.A. numa posição de destaque tanto

no ambiente nacional como internacional.

Na Divisão Fundição de Alumínio, a Wetzel produz uma diversificada gama de

peças em ligas de alumínio.

Suas linhas de produtos são de peças especiais fabricadas sob encomenda e

fornecidas rigorosamente de acordo com as especificações exigidas.

32

Através de modernos processos de injeção e fundição por gravidade, a Wetzel

produz componentes fundidos e conjuntos pré-montados fornecidos em sua grande maioria

para a indústria automotiva.

Os produtos da Wetzel Fundição de Alumínio são resultados da mais avançada tecnologia

do setor, oferecendo a seus parceiros soluções de alta precisão e segurança.

33

ANEXO B – Análises de falha

INVESTIGAÇÃO DE VAZAMENTO E DESFOLHEAMENTOS EVIDENCIADOS

NAS PEÇAS VALVE HOUSING

1. OBJETIVOS

Identificar a causa do vazamento e dos desfolhamentos detectados em peças Valve

Housing, sendo duas com desfolhamento grosseiro (A e B) e três com leves ondulações

(peças C), que passaram pelo processo de fundição sob pressão na ferramenta 2/2 no dia 17

de junho, evidenciando-se o problema no teste de estanqueidade realizado no cliente.

2. METODOLOGIA DE TRABALHO

1 Testes de estanqueidade (equipamento existente na Wetzel);

2 Testes de fluoroscopia;

3 Seccionamento da peça e preparação de corpos de prova;

4 Análise macroscópica e metalográfica;

5 Análise do ferramental;

3. ANÁLISE DOS RESULTADOS

Das peças apresentando desfolhamento grosseiro apenas uma (peça A) revelou

vazamento, sendo que pôde-se observar o defeito em três locais diferentes. As peças

restantes não apresentaram problemas.

No teste de fluoroscopia todas as peças apresentaram boa sanidade interna.

As peças A, B e uma das C passaram por seccionamento para posterior análise

microestrutural.

Na peça A foi observada uma descontinuidade, com proporções consideráveis

(espessura da fissura), separando microestruturas diferentes, característica de solda fria

sendo que esta ocorre quando duas frentes de material, a temperaturas diferentes, se

encontram. Esta diferença de temperatura e velocidade de resfriamento ocasiona as

diferentes microestruturas. O defeito encontrado ligava a parte interna à externa da peça.

34

Na peça B foi observada uma descontinuidade semelhante à da peça A, porém esta

apresentando proporções mais amenas. A peça C analisada, não apresentou

35

Micrografia (1-A), ligação da descontinuidade com a parte interna (50x, sem ataque).

Micrografia (2-A), ilustração da descontinuidade (50x, sem ataque).

Micrografia (3-A), caminho percorrido pela descontinuidade (50x, sem ataque).

Micrografia (4-A), ligação da descontinuidade com a parte externa (50x, sem ataque).

Micrografia (5-A), diferença microestrutural entre as duas frentes, caracterizando solda fria

(100x, sem ataque).

descontinuidades, mesmo na região com ondulações, assim, estas provavelmente são

provenientes de ondulações na cavidade da matriz.

A peça foi produzida no dia 17/06/06 na ferramenta 2/2, a qual já tinha passado por

manutenção, ainda montada na injetora, nos dias 14 e 15 de junho, por problemas no

macho de recalque (macho recuado, macho trancado e macho quebrado). No dia 19 de

junho o ferramental foi retirado da injetora para uma manutenção mais eficaz do mesmo

macho.

Mesmo sendo uma região com concentração de massa e com problemas

evidenciados em seu macho recalcador, não é comum a ocorrência de solda fria neste local,

já que se trata de uma cavidade e os machos são acionados apenas após a entrada do

alumínio.

36

Micrografia (1-B), ligação da descontinuidade com a parte interna (50x, sem ataque).

Micrografia (2-B), ligação da descontinuidade com a parte externa (50x, sem ataque).

Micrografia (3-B), evidência da presença de solda fria, comparado com a peça A este defeito não é tão critico

(100x, sem ataque).

4. CONCLUSÃO

Assim, atribui-se o vazamento nas peças que apresentassem desfolhamento à solda-

fria nelas encontradas.

Analisando a micrografia 2-A, observa-se que a face inferior do defeito está rugosa

e a face esquerda está lisa com perfil semelhante ao externo. Analisando as micrografias 5-

A e 3-B nota-se uma maior taxa de resfriamento na parte inferior, com um gradiente de

refino microestrutural (quanto menor o tamanho de grão, mais refinada está a

microestrutura), e parte superior com microestrutura uniforme.

A face rugosa, mencionada anteriormente, é comum em uma região fraturada, já a

face lisa, aliado à semelhança com o perfil externo, é comum à peça boa.

Uma microestrutura uniforme mostra que a solidificação ocorreu normalmente,

comum a peças boas, já o gradiente de refino microestrutural indica que ocorreu um super-

resfriamento, que só seria possível caso a região com microestrutura uniforme estivesse a

uma temperatura próxima à do ferramental, já que o alumínio oferece uma maior

transferência de calor que o aço (paredes da ferramenta).

Conclui-se que ocorreu uma quebra na peça e que a parte fraturada manteve-se na

cavidade e na injeção seguinte, ocorreu a solda-fria do fragmento com o alumínio ainda

líquido sendo que esta ligação foi reforçada pela etapa de recalque.

A fratura da peça possivelmente ocorreu devido ao não recuo do macho de

recalque, já que o mesmo estava apresentando este tipo de defeito, fazendo com que

quando acionado o pino ejetor presente nesta região, fraturasse a peça.

Figura ilustrando possível causa da fratura (Cinza, macho de recalque e pino extrator; Vermelho, parte fraturada; Azul, deslocamento do pino extrator)

37

O problema não foi evidenciado na ocasião, devido à falha no treinamento do

operador de injetora, ocasionando a passagem da peça fraturada e não refugando assim, a

peça seguinte (com solda fria).

Enquanto não for solicitada mecanicamente, a solda-fria não romperá, motivo pelo

qual o defeito não foi evidenciado no teste de fluoroscopia e de trincas.

Como o teste de estanqueidade, realizado no cliente, envolve elevadas

pressões, aproximadamente 90 bar, solicita-se a peça a ponto de romper a solda-fria,

gerando a descontinuidade responsável pelo vazamento.

38

INVESTIGAÇÃO DE VAZAMENTO EVIDENCIADO

NA PEÇA CARCAÇA DA BOMBA DE ÓLEO

1. OBJETIVOS

Identificar a causa do vazamento detectado na peça Carcaça da Bomba de Óleo, que

passou pelo processo de fundição sob gravidade, evidenciando-se o problema na região da

flange.

2. METODOLOGIA DE TRABALHO

6 Fluoroscopia (Raio-X);

7 Líquidos penetrantes na superfície externa e interna;

8 Seccionamento transversal da peça e remoções sucessivas de material do corpo

de prova;

9 Análise macroscópica e metalográfica;

3. ANÁLISE DOS RESULTADOS

O ensaio de fluoroscopia não revelou trincas na região onde ocorreu o vazamento, e

mostrou uma amostra com porosidade esperada.

Quando realizado, o teste de líquidos penetrantes, na superfície externa não foi

possível observar nenhuma descontinuidade, porém, quando realizado na parte interna,

pôde-se detectar os defeitos que provavelmente causaram o vazamento.

39

Foto 1: Seta indicando defeito revelado pelo ensaio com líquidos penetrantes.

Após operação de corte e retirada de material, quando o defeito ficou visível na

superfície transversal, ocorreu a preparação para análise macro e microscópica.

Observou-se um defeito linear não passante separando microestruturas iguais, não

caracterizando solda fria, ligando alguns possíveis poros, sendo que outros destes poros

também foram observados isolados ao longo da peça.

Foto 2: Defeito separando micro estruturas idênticas ligado à parte interna da peça (50x, HF 0,2%).

Foto 3: Porosidade, encontrada ao longo da amostra, normal (50x, HF 0,2%).

Após nova remoção de material e preparação para análise, macroscopicamente, foi

possível analisar uma cavidade com dimensões consideráveis, sendo ligada as duas

extremidades da amostra, contendo uma substancia de coloração rosada em seu interior,

possivelmente contaminada com escorificante.

O escorificante é utilizado na limpeza do banho de alumínio no forno de espera, ele

é lançado ao banho, após a desgaseificasão e posteriormente é retirado, junto aos óxidos

em suspensão por ele aglomerados, com uma escumadeira.

A cavidade apresentava paredes arredondadas, não caracterizando rechupe.

40

4. CONCLUSÃO

A cavidade encontrada provavelmente tratava-se de um bolsão de escorificante,

motivo pelo qual, um defeito com estas dimensões não foi detectado no raio-x, assim,

outras descontinuidades também são provenientes de contaminação. Estes bolsões

prejudicaram a fluidez do alumínio, gerando o canal responsável pelo vazamento.

A contaminação com escorificante, está ligada a ineficiência ou até mesmo a ausência da

limpeza do banho no forno de espera, ou seja, a retirada do escorificante da superfície.

41

Foto 4: Cavidade onde foi detectada a contaminação (100X, sem ataque).

Foto 5: Região onde ocorre a ligação do canal com a parte externa da peça (50x, sem ataque).

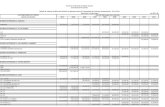

ANEXO C – Cronograma das atividades

Meses SetembroSemanas 1 2 3 1 2 3 4 1 2 3 4 5 1 2 3 4 1

Apresentação/Integração Análise de FalhasPesquisa BibliográficaAnálise de RefugoAcompanhamento Carcaça Embreagem Planos de AçãoInspeção da Matéria-PrimaAuditoriasRNCAcompanamneto Defeitos VisuaisEstudo: Inspeção Por Sensores Óticos Visita Prestadora de Serviços/ClientesIntegração/Treinamento Novo Estágiario

Orientador: João Carlos Germani

Agosto

CRONOGRAMA: Estágio Curricular IEmpresa: Wetzel - Divisão Fundição de AlumínioEstagiário: Felipe Darabas Rzatki

Matricula: 0513708-0

Maio JulhoJunho

42