RELATORIO3OP1PRONTOIMPRIMIR

-

Upload

jessica-terra -

Category

Documents

-

view

17 -

download

0

description

Transcript of RELATORIO3OP1PRONTOIMPRIMIR

Universidade Federal do Triângulo Mineiro

Instituto de Ciências Exatas e Tecnológicas (ICTE)

Relatórios de Operações Unitárias 1

Peneiramento

Arthur Oliveira

Fernando Lucas Tibola

Guilherme de Freitas

Jéssica Terra

Mariana Oliveira

Uberaba, abril de 2015.

Sumário

1. Introdução ...................................................................................................................... 1

1.1. Peneiramento ............................................................................................................ 2

1.1.1. Peneiras .............................................................................................................. 4

1.1.2. Sistema de agitação ........................................................................................ 4

1.1.3. Cálculos relativos ao peneiramento ............................................................ 5

1.2. Modelos de distribuição granulométrica ........................................................... 6

1.2.1. G.G.S. (Gates, Gaudin & Schumann) .......................................................... 7

1.2.2. R.R.B. (Rosin-Rammler e Bennet) ................................................................ 7

1.2.3. Sigmóide ............................................................................................................. 7

1.3. Diâmetro médio de Sauter ..................................................................................... 7

2. Objetivo ............................................................................................................................... 7

3. Materiais ............................................................................................................................. 8

4. Procedimento Experimental .......................................................................................... 8

5. Resultados ......................................................................................................................... 9

6. Conclusão ........................................................................................................................ 15

7. Referências Bibliográficas ........................................................................................... 15

1

1. Introdução

Na Engenharia Química, as partículas sólidas interessantes têm

diâmetros que vão desde os das pedras de desmonte até os das partículas de

fumo. O domínio coberto vai de uns 105 mícrons até 1 mícron. Nesta faixa, as

partículas são maiores que a maior parte das moléculas e maiores que a as

partículas de colóides; por isso não são afetadas pelo movimento browniano.

Por outro lado são suficientemente pequenas para que estejam presentes, em

geral, em grande número. Matematicamente esta ocorrência leva à adoção de

expressões médias e estatísticas para descrever as propriedades dos sólidos

particulados.

Em duas classes caem as propriedades desses sólidos: as que

pertencem à partícula isolada e as que são pertinentes aos vazios existentes

entre as partículas. Na primeira classe estão a dimensão e a forma da

partícula, o seu volume, a área superficial e a massa. As propriedades do

material sólido retido pelas partículas também estão nessa classe. Na segunda

classe estão a fração de vazios do sistema, a densidade real do agregado de

sólido e de vazios, a área superficial por unidade de volume e muitas outras

características secundárias, como a condutividade real térmica, a

permeabilidade e o ângulo de repouso (FOUST, 1984).

O método de exprimir as dimensões das partículas dependem dos

dispositivos de medida adotados. O mais comum entre eles é o das peneiras

padronizadas. Neste dispositivo, a fase sólida é colocada no topo de uma série

de peneiras. Cada peneira tem aberturas menores que as da precedente,

usualmente formando uma série de 21/n. Quando as peneiras são agitadas, as

partículas passam através delas até que seja atingida uma que tenha as

aberturas muito pequenas para as partículas passarem. O tamanho das

partículas coletadas em qualquer peneira é expresso como um comprimento

médio apropriado entre as aberturas da peneira imediatamente anterior e a

abertura da peneira coletora.

Existem outros métodos de medição, como a análise em lâminas em um

microscópio e de acordo com as velocidades de sedimentação. Mas focaremos

no peneiramento.

2

1.1. Peneiramento

O peneiramento é tradicionalmente o método de análise de tamanho de

partículas mais utilizado, uma vez que tanto o equipamento quanto o

procedimento analítico e ainda os conceitos envolvidos, são relativamente

simples. O método em questão consiste na separação de partículas, levando

em consideração apenas o tamanho. No peneiramento industrial, os sólidos

são colocados sobre uma superfície com um determinado tamanho de

abertura. As partículas menores, ou finas, passam através das aberturas da

peneira; as partículas maiores não.

A necessidade de separar sólidos está associada a duas finalidades:

dividir o sólido granular em frações homogêneas, e obter frações com

partículas de mesmo tamanho. Mas é difícil se conseguir os dois objetivos

simultaneamente.

Na Figura 1, pode-se observar o princípio do peneiramento, em que o

sólido alimentado (A) é movimentado sobre a peneira; as partículas que

passam pelas aberturas constituem os finos (F) e as que ficam retidas são

os grossos (G). O objetivo da operação é indicado pelo seu próprio nome:

eliminação de finos, separação de grossos ou “corte” do material visando sua

posterior concentração.·.

Figura 1- Frações sólidas obtidas em um peneiramento (Gomide, 1980).

Uma peneira separa apenas duas frações, que são chamadas não

classificadas, pois se conhece apenas as medida extrema de cada fração (a da

maior partícula da fração fina e a menor da fração grossa). Com mais peneiras

3

é possível obter frações classificadas; neste caso, não é mais um simples

peneiramento, mas uma classificação granulométrica.

Em um processo ideal existe um diâmetro de corte que limita o tamanho

máximo das partículas da fração fina e o mínimo da fração grossa. Geralmente

Dc é escolhido em função do fim desejado na separação, podendo coincidir ou

não com a abertura de uma peneira padrão. Contudo, as operações reais não

permitem realizar separações tão nítidas. Algumas partículas maiores que Dc

passam pela peneira e se incorporam aos finos, enquanto outras partículas

menores que Dc ficam retidas nos grossos. As frações reais obtidas são

representadas por F e G (Figura 1).

A passagem dos grossos através das malhas deve-se a:

● Irregularidade das malhas

● Se as partículas grossas tiverem dimensão aproximada de Dc.

● Carga excessiva na peneira, podendo serem forçadas a passar pelas

malhas.

As peneiras podem operar a seco (sólidos com pouca umidade) ou a

úmido. Materiais pouco úmidos ou muito aderentes devem ser peneirados a

úmido para evitar o entupimento da peneira; a água lava continuamente a

peneira evitando a deposição dos finos sobre os fios da peneira. A agitação

também ajuda a prevenir o entupimento. Uma agitação muito vigorosa pode

provocar a moagem do material, erosão excessiva das peneiras e baixa

eficiência, além de agravar o problema do pó. Entende-se por eficiência a

razão:

𝑝𝑒𝑟𝑐𝐸𝑓𝑖𝑐𝑖ê𝑛𝑐𝑖𝑎 = 𝑒𝑛𝑡𝑎𝑔𝑒𝑚 𝑑𝑜 𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑙 𝑞𝑢𝑒 𝑝𝑎𝑠𝑠𝑎 𝑝𝑒𝑙𝑎 𝑝𝑒𝑛𝑒𝑖𝑟𝑎

𝑝𝑒𝑟𝑐𝑒𝑛𝑡𝑎𝑔𝑒𝑚 𝑑𝑜 𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑙 𝑞𝑢𝑒 𝑝𝑜𝑑𝑒 𝑝𝑎𝑠𝑠𝑎𝑟 𝑝𝑒𝑙𝑎 𝑝𝑒𝑛𝑒𝑖𝑟𝑎

Os principais responsáveis pelas baixas eficiências e pelas dificuldades

encontradas nesta operação estão relacionados abaixo:

4

● A coesão entre as partículas tende a reter fino no material grosso. A coesão

aumenta com a umidade do material; quando a operação é feita com o

sólido seco, este efeito é pouco importante.

● Durante o peneiramento, os fios das malhas afastam-se uns dos outros.

Assim, umas aberturas ficam menores e outras aumentam, dificultando a

previsão teórica da abertura da peneira para obter o Dc necessário.

● A aderência das partículas à tela também é uma dificuldade que não pode

ser antecipada teoricamente. Partículas mais finas que a abertura da

peneira ficam retidas porque, à medida que a operação ocorre, as malhas

das telas vão ficando menores, chegando até a entupir. Esta é uma das

causas da presença de finos no material grosso. A aderência também

depende da umidade do material, variando ainda com a forma e as

características das partículas.

1.1.1. Peneiras

As peneiras industriais são feitas de telas metálicas, revestidas de seda

ou plástico (PVC, polietileno, polipropileno, orlon, dacron ou teflon), barras

metálicas, pratos metálicos perfurados ou ranhurados, ou fios em forma de

cunha na seção transversal. Vários metais são usados, sendo os de aço e aço

inox os mais comuns. As peneiras padrão variam de 4 in a 400 mesh, e 4 telas

metálicas com aberturas tão pequenas quanto 1µm são comercialmente

disponíveis. Peneiras mais finas que 150 mesh normalmente não são usadas,

porque com partículas tão finas outros métodos de separação geralmente são

mais econômicos (câmaras de poeira, ciclones, filtros de tecido).

1.1.2. Sistema de agitação

A agitação provoca a movimentação das partículas sobre a superfície

das peneiras. Neste relatório, utilizou-se um peneirador vibratório como

mostrado na Figura 2.

5

Figura 2- Peneirador e arranjo das peneiras.

1.1.3. Cálculos relativos ao peneiramento

As medições se fazem pela análise em peneiras sempre que as

dimensões das partículas estão dentro das faixas que podem ser tratadas

pelas peneiras. Na indústria americana usam-se, quase com a mesma

frequência, peneiras padronizadas da série Tyler mostradas na Fig. 2 ou da

série americana. Estas duas séries usam peneiras de malha 200 quase

idênticas, mas diferem ligeiramente quanto aos outros tamanhos.

Figura 2- Peneiras da série Tyler.

6

A abertura, número de peneira e diâmetro do fio podem ser encontradas

na Figura 3.

Figura 3 - Série de peneiras Tyler. (Ref. Tabela C- 6 FOUST).

Por meios dos resultados obtidos no peneiramento, faz-se o modelo de

distribuição granulométrica da amostra.

1.2. Modelos de distribuição granulométrica

Qualquer que seja a distribuição granulométrica, torna-se possível

descrevê-la por modelos matemáticos da forma X=X(D). Existem classicamente

três modelos: o G.G.S, o R.R.B e o modelo que estabelece a função X=X(D)

no formato sigmoidal(CREMASCO, 2012).

7

1.2.1. G.G.S. (Gates, Gaudin & Schumann)

A forma linearizada do modelo G.G.S. é representada pela equação (1).

Onde temos k dado em unidades de comprimento e o adimensional m.

log[X] = m log[D] − m log[k] (1)

1.2.2. R.R.B. (Rosin-Rammler e Bennet)

Nesse modelo a linearização é feita usando a equação (2). Nela temos

D' em unidades de comprimento e o adimensional n.

ln [ln (1

1−x)] = n ln[D] − n ln[D′] (2)

1.2.3. Sigmóide

Nesse modelo a linearização é feita usando a equação 3. Nele temos o

D50 em unidades de comprimento e o adimensional p.

log (1−X

X) = p log[D50] − p log[D] (3)

1.3. Diâmetro médio de Sauter

Diâmetro da partícula cuja relação volume/superfície é a mesma para

todas as partículas da amostra e pode ser calculado pela Equação (4). É o

mais utilizado em sistemas particulados.

𝐷𝑖â𝑚𝑒𝑡𝑟𝑜 𝑚é𝑑𝑖𝑜 𝑑𝑒 𝑆𝑎𝑢𝑡𝑒𝑟 =1

∑∆𝑥𝑖𝐷𝑖

, 𝑒 𝑋 = 𝑓(𝐷) (4)

2. Objetivo

Realizar a análise granulométrica de amostras sólidas por peneiramento

por via seca, testar os modelos existentes e fazer os cálculos do diâmetro

médio de Sauter.

8

3. Materiais

Os materiais utilizados para a prática de peneiramento foram:

● Peneiras Tyler de diâmetros

● Vibrador

● Partículas de milho moído de vários tamanhos.

● Balança analítica.

4. Procedimento Experimental

As peneiras foram limpas e livres de qualquer impureza com auxílio de

escovas.

Antes de se empilhar as peneiras, pesou-se cada uma em uma balança

analítica.

Para efetuar a análise granulométrica, as peneiras foram empilhadas, de

modo que sobre uma peneira esteja outra de furos maiores. Sob a peneira do

fundo foi inserida uma bandeja cega.

A amostra foi colocada na peneira do topo e uma tampa foi colocada

sobre a pilha. O conjunto de peneiras foi então, grampeado numa máquina

vibratória.

As peneiras permaneceram no vibrador por 15 min.

Ao final dos 15 minutos, o vibrador foi desligado, as peneiras foram

soltas e pesadas novamente para a obtenção da nova massa de sólidos que

restou em cada uma.

9

5. Resultados

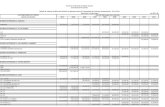

A partir dos dados experimentais coletados, fez-se a Tabela 1, onde se

tem o mesh de cada peneira, a massa de partículas em cada peneira, o

diâmetro das partículas, a fração em cada peneira, a fração mássica e a fração

mássica acumulativa. A primeira peneira, de 16 mesh foi tirada dos cálculos,

pelo fato de não se ter uma peneira antes dela e assim não se poderia fazer a

média entre os diâmetros.

Tabela 1 - Dados experimentais.

Tyler

(Mesh)

Abertura

μm

Número da

Peneira

Massa das

partículas (g)

dP

(mm)

dX X

16 1180 1 2,72 - -

20 850 2 22,34 1,015 0,002253 1

30 600 3 24,57 0,725 0,044936 0,997

40 355 4 11,07 0,4775 0,184252 0,952

60 250 5 13,9 0,3025 0,146739 0,767

80 180 6 3,39 0,215 0,325689 0,622

Prato 0,17 0,09 0,296129 0,296

Com os dados da Tabela 1 foram testados os modelos G.G.S., R.R.B. e

Sigmoidal para ver qual melhor representa o peneiramento.

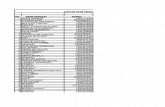

Já na Tabela 2 temos os dados utilizados na linearização dos dados

coletados para teste dos modelos.

10

Tabela 2 - Dados usados na linearização.

Modelo G.G.S. Modelo R.R.B. Modelo Sigmoidal

Log (dp) Log (X) ln(dp) ln(ln(1/(1-

X))) log(dp) log((1-X)/X)

0,006466

0

0,014889

-

0,006466

-

-0,13966

-0,0013

-0,32158

1,759433

-0,13966

-2,52157

-0,32103

-0,02136

-0,73919

1,110723

-0,32103

-1,2974

-0,51927

-0,1152

-1,19567

0,376185

-0,51927

-0,51744

-0,66756

-0,20621

-1,53712

-0,02751

-0,66756

-0,2163

-1,04576

-0,52871

-2,40795

-1,04703

-1,04576

0,376281

A partir dos dados da Tabela 2 foram feitos as curvas linearizadas.

Na figura 4 temos a curva para o modelo G.G.S. vemos que o valor de r2

foi de 0,88. O valor de m foi de 0,5033 e o k foi encontrado com sendo 0,706.

11

Figura 4 - Curva linearizada para o modelo GGS.

Na Figura 5 temos os ajustes para modelo GGS não linearizado.

Figura 5- Resultados obtidos no Statistica para modelo GGS não linearizado.

Observa-se que os valores para GGS linearizado e não linearizado

foram semelhantes, confirmando que os ajustes foram feitos de forma correta.

Na Figura 6 está a curva para o modelo R.R.B. Podemos observar que o

valor de r2 foi maior que para o modelo G.G.S., tendo como valor 0,9927. Para

esse modelo o valor de n foi de 1,3421 e o valor de D' foi de 0,209.

y = 0,5033x + 0,0799 R² = 0,8836

-0,6

-0,5

-0,4

-0,3

-0,2

-0,1

0

0,1

0,2

-1,5 -1 -0,5 0 0,5

Log(

X)

Log(dp)

Série1

Linear (Série1)

12

Figura 6 - Curva linearizada para o modelo R.R.B.

Para melhor ajuste dos dados, fez-se o modelo não linear com o auxílio

do Statistica que está plotado na Figura 7.

Figura 7- Parâmetros do modelo RRB não linearizado.

Observa-se que o modelo linear e não linear forneceram valores bem

próximos para o modelo RRB.

Na Figura 8 temos a curva para o modelo sigmoidal, onde se obteve o

maior valor de r2, sendo este igual a 0,88. O valor de p foi de 3,04 e o valor de

D50 foi de 0,524787.

y = 1,3421x + 2,099 R² = 0,9927

-1,5

-1

-0,5

0

0,5

1

1,5

2

-3 -2 -1 0Ln(L

n(1

/(1

-x)

Ln(dp)

Série1

Linear (Série1)

13

Figura 8 - Curva linearizada para o modelo sigmoidal.

O ajuste não linear para o modelo sigmoidal feito em Statistica forneceu

os seguintes valores r2 igual a 0,9377, D50 igual a 0,74264 e p de 3,28.

Observando os valores de r2 concluímos que o modelo que melhor se

ajustou aos dados foi o RRB.

Calculou-se também o diâmetro médio de Sauter, que é o diâmetro de

uma esfera que apresenta a mesma relação volume por área superficial que a

partícula. O valor do diâmetro médio de Sauter encontrado foi de 0,5287 mm.

Além disso, foram feitas duas curvas, uma para distribuição acumulativa,

representada na Figura 9, e outra para a distribuição de frequência,

representada na Figura 10.

Plotou-se também um histograma, apresentado na Figura 11.

y = -3,0401x - 2,4729 R² = 0,8869

-3

-2,5

-2

-1,5

-1

-0,5

0

0,5

1

-1,2 -1 -0,8 -0,6 -0,4 -0,2 0

Log(

1-x

/x)

Log(dp)

Série1

Linear (Série1)

14

Figura 9- Distribuição acumulativa.

Figura 10 - Distribuição de frequência.

Figura 11- Histograma

0

0,2

0,4

0,6

0,8

1

1,2

0 0,5 1 1,5

X

dP (mm)

Distribuição acumulativa

Série1

0

5

10

15

20

25

30

35

0 0,2 0,4 0,6 0,8 1 1,2

dX

dP(mm)

Distribuição de Frequência

15

Observa-se na distribuição de frequência a existência de dois picos. Isto

pode ser explicado devido a compactação do pó observado durante o

experimento na peneira de 60 mesh.

6. Conclusão

Com a prática foi possível aplicar a teoria estudada em sala de aula, o

que facilitou a compreensão da matéria, bem como uma pequena visão de

como é o processo de peneiramento industrial. Se tratando do peneiramento

em si, concluiu-se que o modelo que mais se adequou aos dados

experimentais foi o modelo RRB com r2 de 0,9927. Para esse modelo o valor

de n foi de 1,3421 e o valor de D' foi de 0,209.

7. Referências Bibliográficas

LUZ, CARVALHO. Modelamento matemático de peneiramento vibratório

(Parte 1): dimensionamento clássico. Rem: Revista Escola de Minas, v. 58, n.

1, p. 57-60, 2005.

FOUST, WENZEL, CLUMP, MAUS, ANDERSEN. Princípios das

Operações Unitárias. Segunda Edição. Editora LTC, 1984.

CREMASCO. Operações Unitárias em sistemas Particulados e

Fluidomecânicos. Primeira Edição. Editora Bl87ucher, 2012.

FLORENTINO, BISCARO, PASSOS. Funções Sigmoidais Aplicadas na

Detereminação da Atividade Metanogênica Específica- AME. Rev. Bras. Biom.,

São Paulo, v.28, n.1, p.141-150, 2010.