TPC_8

-

Upload

evandro-moraes -

Category

Documents

-

view

58 -

download

14

Transcript of TPC_8

1

Seqüenciamento e Emissãode Ordens

l Escolhida uma sistemática de administração dos estoques, serão geradas, de forma direta ou indireta, as necessidades de compras, fabricação e montagem dos itens para atender ao PMP.

Programação da Produção

Emissão e Liberação de Ordens

Administração de Estoques

Seqüenciamento

Ordensde

Compras

Ordensde

Fabricação

Ordensde

Montagem

2

Seqüenciamento e Emissãode Ordens

l A princípio, o seqüenciamento e a emissão de um programa de produção deveria ser uma tarefa simples para o PCP;n Porém, dentro da dinâmica empresarial, instabilidades de

curto prazo fazem com que a eficiência do sistema produtivo dependa fundamentalmente de um processo dinâmico de seqüenciamento e emissão do programa de produção.

n Contudo, por mais que se desenvolvam técnicas e softwares que visem acelerar estas atividades, nada substitui a estabilidade e a confiabilidade do sistema produtivo.

n Por outro lado, muitas destas instabilidades estão relacionadas às características do próprio sistema produtivo com o qual está se trabalhando.

3

Seqüenciamento nos Processos Contínuos

l Como os processos contínuos se propõem a produção de poucos itens, normalmente um por instalação, não existem problemas de seqüenciamento quanto a ordem de execução das atividades. n Os problemas de programação se resumem à definição da

velocidade que será dada ao sistema produtivo para atender a determinada demanda estabelecida no PMP.

n Caso mais de um produto seja produzido na mesma instalação, procura-se atender o PMP com lotes únicos de cada item, devido ao alto custo dos setups dos equipamentos produtivos.

4

Seqüenciamento nos Processos Repetitivos em Massa

l O trabalho da programação da produção nos processos repetitivos em massa consiste em buscar um ritmo equilibrado entre os vários postos de trabalho, principalmente nas linhas de montagem, conhecido como "balanceamento" de linha, de forma a atender economicamente uma taxa de demanda, expressa em termos de "tempo de ciclo" de trabalho. n Em outras palavras, o balanceamento da linha busca definir

conjuntos de atividades que serão executados por homens e máquinas de forma a garantir um tempo de processamento aproximadamente igual (tempo de ciclo) entre os postos de trabalho.

5

Seqüenciamento nos Processos Repetitivos em Massa

l Admitindo-se que um produto é montado em uma linha que trabalha 480 minutos por dia (8 horas) a partir de seis operações seqüenciais, com os seguintes tempos unitários:

Operação 1 Operação 2 Operação 3 Operação 4 Operação 5 Operação 6 0,8 min. 1,0 min. 0,5 min. 1,0 min. 0,5 min. 0,7 min.

CP=TP

TC

CP = Capacidade de produção por dia;TP = Tempo disponível para a produção por dia;TC = Tempo de ciclo em minutos por unidade;D = Demanda esperada por dia.

CP eriorinf ,= = ≈480106 6

minutos por dia

4,5 minutos por unidade 106 unidades por dia

CP eriorsup = =480480

minutos por dia

1,0 minuto por unidade unidades por dia

TCTP

D=

TC = =480

2402 0

minutos por dia

unidades por dia minutos por unidade,

6

Seqüenciamento nos Processos Repetitivos em Massa

Nt

TCminimo = ∑Nmínimo = Número mínimo de postos de trabalho;t = Tempo de cada operação.

Nminimo = =4 52 25

,,

minutos por unidade

2,0 minutos por unidade postos

Posto 1 = operação 1 + operação 2 = 0,8 + 1,0 = 1,8 minutos;Posto 2 = operação 3 + operação 4 = 0,5 + 1,0 = 1,5 minutos;Posto 3 = operação 5 + operação 6 = 0,5 + 0,7 = 1,2 minutos.

IN TCeficiencia = −

⋅∑

1tempo livre

( ) ( ) ( )Ieficiencia = −

− + − + −⋅

=12 0 1 8 2 0 15 2 0 1 2

3 2 00 75 75%

, , , , , ,

,, ou

7

Seqüenciamento nos Processos Repetitivos em lotes

l A questão do seqüenciamento em processos repetitivos em lotes pode ser analisada sob dois aspectos: a escolha da ordem a ser processada dentre uma lista de ordens (decisão 1) e a escolha do recurso a ser usado dentre uma lista de recursos disponíveis (decisão 2).

Ordem 1

Ordem 2

Ordem n

Fila de Espera

Regras paraescolha daordem

OrdemEscolhida

Regras paraescolha dorecurso

Recurso 1

Recurso 2

Recurso m

Grupo de Recursos

RecursoEscolhido

Decisão 1 Decisão 2

8

l O gráfico de Gantt é um instrumento para a visualização de um programa de produção, auxiliando na análise de diferentes alternativas de seqüenciamento deste programa. O gráfico de Gantt pode ser empregado de diferentes formas, sendo que uma das mais comuns consiste em listar as ordens programadas no eixo vertical e o tempo no eixo horizontal.

Seqüenciamento nosProcessos Repetitivos em lotes

9

Regras de Seqüenciamentol As regras de seqüenciamento são heurísticas usadas

para selecionar, a partir de informações sobre os lotes ou sobre o estado do sistema produtivo, qual dos lotes esperando na fila de um grupo de recursos terá prioridade de processamento, bem como qual recurso deste grupo será carregado com esta ordem. n Geralmente, as informações mais importantes estão

relacionadas com o tempo de processamento (leadtime) e com a data de entrega, que podem ser estabelecidos tendo por base as informações dos produtos finais ou dos lotes individualmente.

n Soluções otimizadas empregam a Pesquisa Operacional.

10

Regras de Seqüenciamento

l As regras de seqüenciamento podem ser classificadas segundo várias óticas:n Regras estáticas e regras dinâmicas;

n Regras locais versus regras globais;

n Regras de prioridades simples, combinação de regras de prioridades simples, regras com índices ponderados e regras heurísticas sofisticadas.

l Não existem regras de seqüenciamento que sejam eficientes em todas as situações. Geralmente, a eficiência de um seqüenciamento é medida em termos de três fatores: o leadtimemédio, o atraso médio, e o estoque em processo médio. Porém nada substitui um bom planejamento mestre da produção e a utilização equilibrada dos recursos produtivos.

11

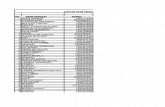

Regras de SeqüenciamentoSigla Especificação DefiniçãoPEPS Primeira que entra primeira

que saiOs lotes serão processados de acordo com sua chegada no recurso.

MTP Menor tempo deprocessamento

Os lotes serão processados de acordo com os menores tempos deprocessamento no recurso.

MDE Menor data de entrega Os lotes serão processados de acordo com as menores datas deentrega.

IPI Índice de prioridade Os lotes serão processados de acordo com o valor da prioridadeatribuída ao cliente ou ao produto.

ICR Índice crítico Os lotes serão processados de acordo com o menor valor de:( )data de entrega - data atual tempo de processamento/

IFO Índice de folga Os lotes serão processados de acordo com o menor valor de:

data de entrega - tempo de processamento restante

numero de operacoes restante∑

IFA Índice de falta Os lotes serão processados de acordo com o menor valor de:quantidade em estoque / taxa de demanda

Regras de SeqüenciamentoRegras de sequenciamento usuais para determinar pri oridades em job-shops

Sigla Definição

1 FIFO First-In-First-Out - primeira tarefa a chegar no centro de trabalho é a primeira a ser atendida

2 FSFO First in the System, First Out - primeira tarefa a chegar à unidade produtiva é a primeira a ser atendida

3 SOT Shortest Operation Time - tarefa com o menor tempo de operação no centro de trabalho é a primeira a ser atendida

5 SOT1 Mesma SOT mas com limitante de tempo máximo de espera para evitar que ordens longas esperem muito

4 EDD Earliest Due Date - a tarefa com a data prometida mais próxima é processada antes

7 SS Static Slack - folga estática, calculada como "tempo até a data prometida menos tempo de operação restante"

8 DS Dynamic Slack - folga dinâmica, calculada como "folga estática dividida pelo número de operações por executar"

9 CR Critical Ratio - razão crítica, calculada como "tempo até a data prometida dividido pelo tempo total de operação restante"

13

Regras de Seqüenciamento

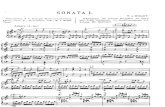

l Regra de Johnson minimiza o leadtime total de um conjunto de ordens processadas em dois recursos sucessivos:n Selecionar o menor tempo entre todos os tempos de

processamento da lista de ordens a serem programadas nas máquinas A e B, no caso de empate escolha qualquer um;

n Se o tempo escolhido for na máquina A, programe esta ordem no início. Se o tempo escolhido for na máquina B, programe esta ordem para o final.

n Elimine a ordem escolhida da lista de ordens a serem programadas e retorne ao passo 1 até programar todas as ordens.

14

Regras de SeqüenciamentoExemplo

l Cinco ordens de fabricação precisam ser estampadas na máquina A e, em seguida, usinadas na máquina B. Os tempos de processamento (incluindo os setups), as datas de entrega (em número de horas a partir da programação) e as prioridades atribuídas a cada ordem são apresentados na tabela abaixo.

Ordens Processamento (horas) Entrega(horas)

Prioridade

Máquina A Máquina BOF1 5 5 15 4OF2 8 6 20 1OF3 4 5 13 3OF4 2 4 10 2OF5 4 3 9 5

Regras SeqüênciasPEPS OF1-OF2-OF3-OF4-OF5MTP OF4-OF5-OF3-OF1-OF2MDE OF5-OF4-OF3-OF1-OF2IPI OF2-OF4-OF3-OF1-OF5ICR OF5-OF2-OF3-OF1-OF4IFO OF5-OF3-OF4-OF1-OF2

Johnson OF4-OF3-OF1-OF2-OF5

15

Regras de SeqüenciamentoExemplo

Maq.A

Maq.B

Horas2 6 9 15 20 2910 23

OF4 OF3 OF1 OF2

OF4 OF5 OF3 OF1

OF5

OF2

OF4 OF5OF2Maq.A

Maq.B

Horas2 166 23

OF3 OF1

OF4 OF5OF3 OF1 OF2

19 282511

MTP

Johnson

Regras LeadtimeTotal (h)

LeadtimeMédio (h)

Atraso Médio (h) Tempo de EsperaMédio (h)

PEPS 31 31/5 = 6,2 (0+0+11+18+22)/5 = 10,2 (0+0+2+5+5)/5 = 2,4MTP 29 29/5 = 5,8 (0+0+2+5+9)/5 = 3,2 (0+0+0+0+0)/5 = 0MDE 29 29/5 = 5,8 (0+1+3+6+9)/5 = 3,8 (0+1+1+1+0)/5 = 0,6IPI 31 31/5 = 6,2 (0+8+10+13+22)/5 = 10,6 (0+4+4+4+5)/5 = 4,2ICR 32 32/5 = 6,4 (0+0+10+13+22)/5 = 9,0 (0+0+2+2+5)/5 = 1,8IFO 29 29/5 = 5,8 (0+0+7+7+9)/5 = 4,6 (0+0+3+2+0)/5 = 1,0

Johnson 28 28/5 = 5,6 (0+0+1+5+19)/5 = 5,0 (0+0+0+0+2)/5 = 0,4

16

Regras de Seqüenciamento

l Planejamento Fino da Produção: softwares que procuram seqüenciar dinamicamente um programa de produção dentro de um horizonte limitado pelo PMP (normalmente com periodicidade semanal) conforme as ordens forem sendo concluídas e problemas e/ou oportunidades forem surgindo no dia a dia.n não buscam otimizar a seqüência de produção, mas sim

buscar boas soluções através de programações com recursos finitos e a consideração de fatores, como os tempos de setup, paradas para manutenção dos equipamentos, etc. que convencionalmente não são considerados nas soluções matemáticas de otimização.

17

Regras de Seqüenciamento

18

Regras de Seqüenciamento

l Algumas características importantes com relação as regras empregadas:n Simplicidade: As regras devem ser simples e rápidas de

entender e aplicar;

n Transparência: A lógica por trás das regras deve estar clara, caso contrário o usuário não verá sentido em aplicá-la;

n Interatividade: Devem facilitar a comunicação entre os agentes do processo produtivo.

n Gerar prioridades palpáveis: As regras aplicadas devem gerar prioridades de fácil interpretação.

n Facilitar o processo de avaliação: As regras de seqüenciamento devem promover, simultaneamente àprogramação, a avaliação de desempenho de utilização dos recursos produtivos.

6301314OF6

4451710OF5

2351413OF4

3551514OF3

1401618OF2

5301015OF1

Máquina BMáquina A

PrioridadeEntrega (horas)Processamento (horas)Ordens

Seis ordens de fabricação precisam ser processadas na máquina A e, em seguida, na máquina B. Os tempos de processamento (incluindo os setups), as datas de entrega (em número de horas a partir da programação) e as prioridades atribuídas a cada ordem são apresentados na tabela abaixo. Para aplicação da regra PEPS vamos admitir que as ordens deram entrada em carteira no sentido da OF1 para a OF6. Seqüencie estas ordens segundo cinco regras diferentes (incluindo a regra de Johnson), monte os respectivos gráficos de Gantt e avalie cada alternativa segundo o leadtime médio, o atraso médio e o tempo de espera médio.

OF5-OF4-OF3-OF2-OF6-OF1Johnson

OF2-OF4-OF3-OF5-OF1-OF6IPI

OF1-OF6-OF4-OF2-OF5-OF3MDE

OF1-OF4-OF5-OF6-OF3-OF2MTP

OF1-OF2-OF3-OF4-OF5-OF6PEPS

SeqüênciasRegras

6301314OF6

4451710OF5

2351413OF4

3551514OF3

1401618OF2

5301015OF1

Máquina BMáquina A

PrioridadeEntrega (horas)

Processamento (horas)Ordens

OF1 OF1

15 25 33 47 49 60 64 70 78 84 95 108 Horas

OF1

OF5 OF4 OF3

OF4 OF3 OF2 OF6 OF5

OF2 OF6 OF1

Gráfico de Gantt para a regra PEPS.

15 25 28 38 42 52 59 66 72 84 87 103 Horas

OF1

OF3 OF6 OF5

OF6 OF5 OF4 OF2 OF3

OF4 OF2 OF1

Gráfico de Gantt para a regra MTP.

15 25 29 42 56 60 70 76 84 93 108 Horas

OF1 OF3 OF5 OF2 OF4 OF6

OF2 OF4 OF6 OF1 OF3 OF5

18 31 34 45 48 55 63 70 80 84 90 103 Horas

OF5 OF1

OF4 OF2

OF6 OF4 OF2 OF3

OF3 OF6 OF1 OF5

Gráfico de Gantt para a regra MDE.

Gráfico de Gantt para a regra IPI.

10 23 27 37 41 5556 69 72 8485 95 Horas

OF3 OF2 OF1 OF6 OF5 OF4

OF4 OF5 OF1 OF6 OF2 OF3

Gráfico de Gantt para a regra de Johnson.

6301314(5)OF6

4451710(1)OF5

2351413(2)OF4

3551514(3)OF3

1401618(4)OF2

5301015(6)OF1

Máquina B

Máquina A

Prioridade

Entrega (horas)

Processamento (horas)Ordens

(0+4+4+1+3+1)/6 = 2,2(0+6+1+32+55+65)/6 = 26,595/6 = 15,8Johnson

(0+3+3+8+10+6)/6 = 5,0(0+13+8+35+60+73)/6 = 31,5103/6 = 17,2IPI

(0+0+0+0+6+9)/6 = 2,5(0+12+21+36+48+53)/6 = 28,3108/6 = 18,0MDE

(0+0+4+7+6+3)/6 = 3,3(0+7+14+42+32+63)/6 = 26,3103/6 = 17,2MTP

(0+0+2+4+8+11)/6 = 4,2(0+9+9+43+50+78)/6 = 31,5108/6 = 18,0PEPS

Tempo de EsperaMédio (h)

Atraso Médio (h)LeadtimeMédio (h)

Regras