2013_ViníciusGonçalvesdeCarvalhotcc

-

Upload

m-rodriguez-carvalho -

Category

Documents

-

view

5 -

download

0

Transcript of 2013_ViníciusGonçalvesdeCarvalhotcc

-

PROJETO DE GRADUAO

DESENVOLVIMENTO DE UM SISTEMA PARA A

DOSAGEM DE MICRONUTRIENTES PARA RAO ANIMAL

Por, Vincius Gonalves de Carvalho

Braslia, 20 de Fevereiro de 2013

UNIVERSIDADE DE BRASLIA

FACULDADE DE TECNOLOGIA DEPARTAMENTO DE ENGENHARIA MECNICA

-

ii

UNIVERSIDADE DE BRASLIA

Faculdade de Tecnologia

Departamento de Engenharia Mecnica

PROJETO DE GRADUAO

DESENVOLVIMENTO DE UM SISTEMA PARA A DOSAGEM DE MICRONUTRIENTES PARA

RAO ANIMAL

POR,

Vincius Gonalves de Carvalho

Relatrio submetido como requisito parcial para obteno

do grau de Engenheiro Mecnico.

Banca Examinadora

Braslia, 20 de Fevereiro de 2013

Prof. Aida Alves Fadel, UnB/ ENM (Orientador)

Prof. Dianne Magalhes Viana, UnB/ ENM

Prof. Jorge Luiz de Almeida, UnB/ ENM

-

iii

Dedicatria

Dedico este trabalho primeiramente ao

meu pai, Gilmar, por sempre ter sido

meu grande incentivador, a minha me

Luce Cleide, pela compreenso e amor

que sempre me foi dado. Dedico

tambm a minha namorada e amigos,

que sempre estiveram ao meu lado.

Dedico a tambm a professora Aida,

que desde o inicio acreditou e apoiou

essa ideia.

-

iv

Agradecimentos Agradeo primeiramente a Deus por ter me permitido chegar at aqui, ao meu pai Gilmar e

minha me Luce por terem sempre se esforado ao mximo para me dar a melhor educao e

aos meus irmos Hyago e Mayara por terem apoiado todo este processo. Agradeo tambm a

minha namorada Marina que pacientemente leu e releu este trabalho a meu pedido, aos

amigos Bruno Moreira, Bruno Farias, Eduardo Neves, Lucas, Renatha Costa, Rodrigo

Clemente, Tiago Santana e Tales do Couto que me ajudaram muito tanto quando estive em

Braslia como no perodo que estive ausente, agradeo aos colegas de trabalho Nevielson por

ter me ajudado com o processo de automao e Jos Neto por ter me ensinado como funciona

o processo de fabricao.

-

v

RESUMO

Este texto explica o processo de fabricao de alguns tipos de rao, fazendo uso desta para

justificar a necessidade do desenvolvimento do sistema de dosagem dos micronutrientes

utilizados em raes, proposto por este trabalho. A partir da anlise dos micronutrientes

comumente utilizados e do estudo do processo de fabricao foi concebido um sistema que

usa como base um transportador helicoidal e um sistema de automao. O texto oferece

tambm toda a fundamentao terica para o dimensionamento mecnico dos componentes.

ABSTRACT

This paper explains the manufacturing process of some types of animal feed, using this to

justify the need to develop the system of dosage of micronutrients used in animal feed,

proposed by this work. From the analysis of micronutrients that is commonly used and the

study of the manufacturing process, a system is designed that uses a screw conveyor base and

an automated system. The text also offers the entire theoretical basis for the mechanical

design of components.

-

vi

SUMRIO

1 INTRODUO 1

1.1 FABRICAO DE RAES ANIMAIS 1

1.2 JUSTIFICATIVA 4

1.3.1 Objetivos Gerais 4

1.3.2 Objetivos Especficos 4

1.4 ESTRUTURA DO TRABALHO 5

2 PROCESSO DE FABRICAO 6

2.1 FBRICA ESTUDADA 6

2.2 DESCRIO DO PROCESSO DE FABRICAO 9

2.3 FLUXOGRAMA DE PRODUO 11

3 INSUMOS 12

3.1 MACRONUTRIENTES 12

3.2 MICRONUTRIENTES 13

3.2.1 Micronutrientes Estudados 13

3.2.2 Dosagem 14

3.2.3 Riscos 16

3.2.4 Cuidados 17

4 CONCEPO DO SISTEMA 18

5 DIMENSIONAMENTO DA MQUINA 20

5.1 DIMENSIONAMENTO DO TRANSPORTADOR HELICOIDAL 20

5.1.1 Dimensionamento do Eixo do Helicoide 24

5.1.2 Calha do Transportador Helicoidal 27

5.1.3 Terminais da Calha 28

5.2 DIMENSIONAMENTO DO SILO DE MICRONUTRIENTE 29

5.3 CAIXA DE PESAGEM 33

5.4 SELEO DE ROLAMENTOS 34 5.5 ESTRUTURA DE SUSTENTAO 36

5.6 SISTEMA DE CONTROLE E AUTOMAO 37

5.7 SELEO DE COMPONENTES DE AUTOMAO 38

5.7.1 Sistema de Controle 38

5.7.2 Clulas de Carga 39

5.7.3 Atuador Rotativo 40

5.7.4 Motoredutor do Transportador Helicoidal 42

6 APRESENTAO DE RESULTADOS 43

7 CONCLUSO 47

8 PROPOSTAS PARA TRABALHOS FUTUROS 48

REFERENCIAS BIBLIOGRFICAS 49

ANEXOS 50

-

vii

LISTA DE FIGURAS

Figura 1 - Elevador de canecas (Fbrica de Projetos, 2012) ...................................................... 1 Figura 2 - Transportadora helicoidal (Sacramento, 2003) ......................................................... 2 Figura 3 - Esquema de uma fbrica de rao peletizada (Ferraz Mquinas, 2012) ................... 2

Figura 4- Rao farelada (Anhambi Alimentos, 2012) .............................................................. 3 Figura 5 - Rao peletizada (Ferraz Mquinas, 2012) ............................................................... 3 Figura 6 - Rao extruzada - (Ferraz Mquinas, 2012) ............................................................. 3 Figura 7 - Planta baixa da Agronorte Nutrio Animal LTDA. ................................................. 6 Figura 8 - Modelo de misturador utilizado pela Agronorte Nutrio Animal LTDA. ............... 8

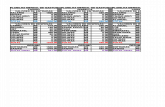

Figura 9 - Fluxograma de produo da fbrica Agronorte Nutrio Animal LTDA. .............. 11 Figura 10 - Milho normalmente utilizado como fonte de energia em raes .......................... 12 Figura 11 - Soja cereal com grande quantidade de protena .................................................... 12 Figura 12 - Grfico mostrando a diferena na proporo entre macro e micronutrientes........ 15

Figura 13 Distribuio dos componentes da frmula da rao da Agronorte ....................... 16 Figura 14 - Desenho esquemtico do mdulo junto ao misturador.......................................... 19 Figura 15 - Dimenses do helicoide transportado (CEMA, 2009) .......................................... 22 Figura 16 - Transportador helicoidal com eixo. ....................................................................... 22

Figura 17 - Formato da calha do transportador helicoidal (CEMA, 2009) .............................. 27

Figura 18 - Dimenses da calha do transportador helicoidal (CEMA, 2009) .......................... 27 Figura 19 - Terminal da calha (CEMA, 2009) ......................................................................... 28 Figura 20 - Terminal da calha prolongado ............................................................................... 29

Figura 21 - Demonstrao da melhor utilizao da rea utilizando uma seco quadrada no

silo ............................................................................................................................................ 29

Figura 22 - Silo de armazenagem ............................................................................................. 30 Figura 23 - Carregamento em um silo (EUROCODE 1, 1995) ............................................... 31 Figura 24 - Caixa de pesagem .................................................................................................. 33

Figura 25 - Rolamento do eixo do transportador helicoidal ..................................................... 34

Figura 26 - Caixa do mancal suportada pela estrutura ............................................................. 34 Figura 27 - Caixa de mancal fixada ao terminal da calha ........................................................ 35 Figura 28 - Rolamento da tampa da caixa de pesagem ............................................................ 35

Figura 29 - Estrutura de sustentao ........................................................................................ 36 Figura 30 - Diagrama trajeto-passo do processo de dosagem .................................................. 37

Figura 31 - Controlador universal de processos SX-UNI da fabricante Spirax Sarco (Regler)

.................................................................................................................................................. 38

Figura 32 Exemplo da vista do painel traseiro do SX-UNI (Spirax Sarco) .......................... 38 Figura 33 - Clula de carga 1-PW6DC3/10KG-1 da fabricante HBM (HBM) ....................... 39 Figura 34 - Dimenses das clulas de carga ............................................................................ 40 Figura 35- Atuador rotativo selecionado (Norgren, 2001-2012) ............................................. 41 Figura 36 - instalao pneumtica do atuador rotacional ......................................................... 41

Figura 37 - Vlvula pneumtica 5/2 normalmente aberta (Norgren, 2001-2012) .................... 41 Figura 38 - Motoredutor (SEW Eurodrives) ............................................................................ 42

Figura 39 - Vista explodida do sistema de dosagem ................................................................ 44 Figura 40 - Desenho em CAD do prottipo ............................................................................. 44 Figura 41 - Vista lateral e frontal do prottipo (cotas em milmetros) .................................... 45

-

viii

LISTA DE TABELAS

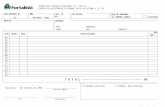

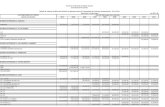

Tabela 1 - Frmula sal mineral recria (EMBRAPA, 2011) ..................................................... 14 Tabela 2 Frmula da Rao Frango de Corte Final (Agronorte, 2012) ................................ 15 Tabela 3 - Propriedades dos materiais (KWS) ......................................................................... 20 Tabela 4 - Dimenses do transportador helicoidal ................................................................... 22 Tabela 5 - Caractersticas do transportador helicoidal ............................................................. 23

Tabela 6 - Resultados e caractersticas do eixo do transportador helicoidal ............................ 26 Tabela 7 - Dimenses da calha do transportador helicoidal ..................................................... 28 Tabela 8 - Dimenses dos terminais da calha .......................................................................... 28 Tabela 9 - Tabela de valores e presses referentes ao ponto crtico do silo ............................ 32 Tabela 10 - Custo dos componentes da mquina .................................................................... 46

-

ix

LISTA DE SMBOLOS

Smbolos Latinos

rea da seco transversal do silo [m]

Coeficiente de resistncia do material Dimetro da hlice [m] Dimetro interno do eixo [m] Dimetro externo do eixo [m] Dimetro externo do eixo [m] Torque mnimo admitido para o atuador rotativo [N.m]

Mxima carga admitida pelas clulas de carga [N]

Largura da tampa da caixa de pesagem [m]

Altura de elevao do material [m] Comprimento da hlice [m] Momento polar de rea do eixo [m^4] Taxa de presso lateral

Fator de correo do ngulo de inclinao do tranportador Fator de modificao de condies de superfcie

Fator de modificao de tamanho

Fator de modificao de carga

Fator de modificao de temperatura

Fator de confiabilidade

Fator de modificao por efeitos variados

Fator de segurana para cargas estticas Fator de segurana para fadiga Potncia mnima necessria [W] Potncia para mover o traportados descarregado [W] Potncia para deslocar o material [W] Presso vertical exercida pelo material armazenado [MPa]

Presso horizontal exercida pelo material armazenado [MPa]

Presso de frico na parede do silo [MPa]

Vazo massica minima [g/s] Vazo massica [g/s] Raio do eixo [m] rea ocupada pelo material [m] Limite de resistncia no ponto crtico [MPa] Limite de resistncia do espcime de teste do tipo viga rotativa [MPa] Limite de resistncia a trao [MPa] Limite de resistncia ao escoamento [MPa] Passo da hlice [m] Torque mximo do motor [N.m] Permetro interno da seco transversal do silo [m]

Velocidade do material [m/s] Profundidade abaixo da superfcie equivalente do slido [m]

-

x

Smbolos Gregos

Fator de correo do volume ocupado pelo material Densidade do material [g/m] Tenso equivalente [MPa] Amplitude de tenso [Mpa] Tenso mdia [MPa] Tenso axial [MPa] Tenso fletora [MPa] Tenso de cisalhamento [MPa]

-

1

1 INTRODUO

FABRICAO DE RAES ANIMAIS 1.1

Devido ao contnuo crescimento da populao mundial, cada vez mais necessrio melhorar as

tcnicas e formas de obteno de alimentos. Dentro deste panorama, o desafio de encontrar formas

eficientes de produo de protena, obtendo o melhor aproveitamento de cada animal mostra-se de

importncia considervel para conservao dos hbitos e da sade de sociedade humana. Para o tal, o

aperfeioamento gentico das espcies e a nutrio eficiente revelam-se abordagens eficazes na

obteno de alimentos de origem animal.

A indstria de fabricao de rao animal vem crescendo e melhorando suas prticas. Somente no

Brasil, segundo o Sindicato Nacional da Indstria de Alimentao Animal (Zani, 2011) o crescimento

do setor foi de 5% em relao a 2010, sendo que no ano de 2010 foi fabricado 63,6 milhes de

toneladas de rao, o que mostra a fora e a significncia do setor na economia nacional. Por esses e

outros fatores destaca-se a importncia do investimento em tecnologia para o desenvolvimento de

novas tcnicas visando o aumento da eficincia e a reduo de custos dos processos de fabricao.

O processo de fabricao de rao animal pode ser realizado de diversas formas, como explicado

por Marco Antnio Mayer Lara, (Lara, 2010) no que diz respeito disposio do maquinrio.

Unidades fabris com disposio vertical aproveitam a energia potencial gravitacional para o

deslocamento dos insumos, enquanto, disposies horizontalizadas tornam a estrutura da planta mais

simples, facilitando procedimentos de manuteno ao permitir melhor acesso aos equipamentos que

apresentam maior incidncia de falhas. Em ambos os casos so utilizados elevadores de canecas

(Figura 1) e transportadoras helicoidais (Figura 2) para o deslocamento dos insumos.

Figura 1 - Elevador de canecas (Fbrica de Projetos, 2012)

-

2

Figura 2 - Transportadora helicoidal (Sacramento, 2003)

As etapas especficas envolvidas na fabricao de rao so comumente: a armazenagem, o

transporte dos insumos, a moagem, o preparo dos micronutrientes, a dosagem, a mistura e o ensaque

como explicado por (Lara, 2010) e mostrado no esquema da Figura 3.

Figura 3 - Esquema de uma fbrica de rao peletizada (Ferraz Mquinas, 2012)

Os processos de fabricao sofrem variaes de acordo com o tipo de rao a ser produzido. A

seguir so apresentadas as variaes mais comuns de raes animais considerando apenas o formato

do gro obtido no fim do processo.

Rao farelada (Figura 4): a forma mais simples de rao onde aps a moagem, as

matrias-primas so misturadas aos demais nutrientes de acordo com a formulao.

-

3

Figura 4- Rao farelada (Anhambi Alimentos, 2012)

Rao peletizada (Figura 5): Como explicado no relatrio do Colgio Brasileiro de

Nutrio Animal (CBNA), onde a aglutinao dos insumos feita adicionando humidade

durante a mistura, e depois submetendo a uma elevada temperatura, o que propicia uma

pr-gelatinizao dos ingredientes e aps esse processo o material pressionado chegando

forma de pelete.

Figura 5 - Rao peletizada (Ferraz Mquinas, 2012)

Rao extruzada (Figura 6): A matria-prima submetida presso, temperatura e

humidade elevadas, depois forada sua passagem por um orifcio onde depois ser cortada

chegando ao formato final desejado.

Figura 6 - Rao extruzada - (Ferraz Mquinas, 2012)

Para que as raes possuam os valores nutricionais suficientes para o bom desenvolvimento

corporal do animal necessrio adio de nutrientes, sais minerais, vitaminas e os mais variados

tipos dos chamados micronutrientes ou ncleos, tambm chamados de premix quando esse material j

vendido misturado com formulaes pr-definidas (Lara, 2010). Esses ncleos tambm possuem a

funo de melhor absoro dos outros nutrientes e torna o animal menos suscetvel a doenas.

Este trabalho est focado justamente no manuseio destes ncleos, pois corresponde a uma parte

significativa no valor final de cada rao. Alm de ter valor significativo no custo final das raes, o

-

4

trabalho de manusear, dosar, e adicionar esses ncleos mistura feita manualmente, exigindo o uso

de mo de obra, o que favorece a ocorrncia do erro humano nesta parte do processo, que pode

oferecer riscos tanto aos trabalhadores, que lidam com o produto, quanto aos animais, sabendo que ao

ingerir dosagens erradas podem estar sujeitos a bito.

JUSTIFICATIVA 1.2

O desenvolvimento de um sistema de dosagem e mistura de micronutrientes para rao animal

justifica-se, pelo aumento da segurana no processo de fabricao pela restrio do contato humano

com os ncleos (o que dever ocorrer apenas no momento de abastecer a mquina), diminuindo

drasticamente o risco de intoxicao com esses materiais.

O segundo ponto forte de sistema dessa natureza o maior controle da qualidade, pois com um

sistema preciso e de qualidade, as dosagem se tornam mais confiveis, diminuindo os desperdcios e

os riscos de erros humanos, dando assim maior garantia de que o produto estar dentro das condies

especificadas.

A nacionalizao da tecnologia de preparo do premix configura-se num avano do agronegcio

brasileiro uma vez que permitem para alm da melhoria das prticas de fabricao no setor, o aumento

do valor agregado de nossos produtos, a reduo de custos e a capacidade de inovar no

desenvolvimento de novos produtos.

OBJETIVOS 1.3

1.3.1 Objetivos Gerais

Desenvolvimento de um sistema para dosagem e mistura de micronutrientes para a

nutrio animal.

1.3.2 Objetivos Especficos

Realizar estudo sobre os tipos existentes de raes.

Compreender detalhadamente o processo de fabricao de raes.

Levantar as propriedades dos ncleos utilizados na alimentao animal.

Levantar as dosagens e tolerncias nas formulaes de raes animais.

Concepo da mquina.

Projeto da Mquina.

Definir circuito de automao.

-

5

ESTRUTURA DO TRABALHO 1.4

O trabalho ser estruturado da seguinte forma, no captulo 1, o trabalho introduzido apresentando

aos leitores o setor econmico da fabricao de rao, os tipos de raes e noes gerais sobre as

fbricas e justificando a necessidade do projeto.

O captulo 2 procura explicar mais detalhadamente os tipos de fbrica, o caso estudado e como

funciona o processo de fabricao de rao passo a passo.

O captulo 3 dedicado ao estudo dos insumos utilizados na fabricao de raes, tanto os

macronutrientes quanto dos micronutrientes. Este captulo fornece um estudo mais aprofundado dos

micronutrientes utilizados nas raes animais, visando principalmente s propriedades fsicas de cada

um deles. Tambm se dedica a analisar os riscos, dosagens e tolerncias de cada um deles.

No captulo 4, encontra-se a concepo da mquina, explicando o sistema, justificando todas

decises tomadas e demonstrando a origem dos parmetros definidos para o projeto.

O captulo 5, o projeto efetivo da mquina, mostrando os clculos e dimensionamentos dos

elementos, justificando todos os mtodos e critrios utilizados de modo a garantir a confiabilidade do

projeto.

O captulo 6 mostra o resultado do projeto, apresentando as caractersticas principais da mquina

concebida, ilustrando sua forma e seu futuro aspecto.

O captulo 7 traz as consideraes finais sobre o projeto, demonstrando possveis problemas e

alteraes se necessrio.

O captulo 8 foi feito para fazer propostas para futuros trabalhos, caso algum se interesse em

aperfeioar o projeto ou aprofundar em estudos dos processos de fabricao de raes.

-

6

2 PROCESSO DE FABRICAO

FBRICA ESTUDADA 2.1

Para a boa execuo do projeto, optou-se pela aplicao do prottipo a um processo de fabricao

real. Assim, o prottipo de dosador de micronutrientes, projetado neste trabalho dever ser aplicado

fbrica da Agronorte Nutrio Animal LTDA. em Tocantinpolis TO que possui capacidade de

produo de 6 toneladas por hora de rao, fazendo uso de um misturador de 500 kg de carga. A

planta baixa da unidade fabril encontra-se ilustrada na Figura 7.

Figura 7 - Planta baixa da Agronorte Nutrio Animal LTDA.

1. Armazm de produto ensacado

2. rea de produo

11

21

31

41

51

61

71

81

91

10

01

-

7

3. Depsito de insumos ensacados

4. Depsito de protena animal

5. Depsito de premix

6. Escritrio administrativo

7. Recepo de matria-prima

8. Expedio de produto acabado

9. Banheiro/vestirios

10. Expedio de produto a granel

A fbrica da Agronorte representa o pblico alvo a que esse trabalho se dedica, que so empresas

de pequeno porte com um baixo volume de produo, as quais para garantir uma boa margem de lucro

precisam reduzir ao mximo seus custos, principalmente no que diz respeito mo de obra e

aproveitamento de seus insumos.

Esta fbrica capaz de produzir, simultaneamente, raes para animais ruminantes (bovinos,

equinos, coelhos) e para animais monogstricos (frango, sunos e etc.), devido presena de duas

linhas de produo. A produo diferenciada deve-se ao fato de que animais ruminantes no podem ter

contato com protena animal, enquanto que, animais monogstricos podem. Deste modo a planta da

unidade dividida aps o processo de moagem. Esta a nica especificidade com relao ao produto

produzido (ruminantes/monogstricos).

O equipamento utilizado que mais impacta nos fatores decisivos desse projeto o misturador, que

impe condies ao formato, capacidade e margem de erro admissvel na dosagem dos

micronutrientes. No caso estudado so utilizados dois misturadores idnticos, um para animais

ruminantes e um para animais monogstricos. Os misturadores possuem uma capacidade de 500 kg de

rao, informao que ser utilizada como base para a determinao dos volumes mnimos da caixa de

pesagem e do silo de armazenagem. O misturador ilustrado na Figura 8.

-

8

Figura 8 - Modelo de misturador utilizado pela Agronorte Nutrio Animal LTDA.

A forma com que os misturadores so abastecidos de suma importncia. Para os macronutrientes,

so utilizados transportadores helicoidais e elevadores de canecas. Para os micronutrientes o

abastecimento feito por dois operrios, um que dosa e entrega o material e o outro que se encontra

em uma passarela anexa ao misturador, responsvel por adicionar os micronutrientes no momento

adequado no misturador. Este trabalho prope a substituio do trabalho destes dois operrios por o

uso de um sistema que automatize este processo.

-

9

DESCRIO DO PROCESSO DE FABRICAO 2.2

Na composio das raes animais, a maior parte da mistura so ingredientes como milho, farelo

de soja, farelo de trigo, sorgo, entre outros. Logo o maquinrio utilizado para fabricao se dedica

predominantemente ao transporte, armazenagem, moagem e mistura desses ingredientes.

O processo iniciado pela recepo da matria-prima, para que a mesma seja feita, antes

necessrio fazer anlises laboratoriais do gro recebido, as amostras so tiradas no prprio veculo

onde a matria-prima transportada, de forma a perceber algum problema em sua constituio,

determina se o gro est dentro dos padres aceitveis e se existe alguma possvel deficincia

nutricional que ele possa vir a trazer ao produto acabado. No caso da matria-prima est fora dos

padres previamente determinados, ela devolvida ao remetente antes mesmo de sair do caminho.

O processo de fabricao de rao animal se inicia efetivamente com a descarga da matria-prima,

este processo pode ser feito manualmente com a descarga de material embalado feito por estivadores

ou mecanicamente, despejando o material a granel em dispositivo chamado de moega, responsvel por

levar a matria-prima at os primeiros elevadores.

Elevadores de matria-prima so equipamentos muito comuns aos vrios processos principalmente

se a fbrica for disposta de forma vertical. Os elevadores que retiram a matria-prima da moega

geralmente funcionam com o uso de canecas, para evitar a quebra prematura dos gros no processo de

armazenagem, mas na fbrica pode haver tambm elevadores helicoidais.

Na fbrica estudada, a dosagem dos macronutrientes feita antes do processo de moagem, levando

a matria-prima para uma balana de fluxo atravs de transportadores helicoidais at que cada um dos

insumos esteja na quantidade correta, s depois de pesados esse insumos so conduzidos a um pr-

misturador onde eles so misturados ainda inteiros. Em algumas fbricas esse processo de dosagem

dos macronutrientes feito aps a moagem.

Aps os insumos serem dosados e pr-misturados eles so conduzidos at a mquina onde eles

sero modos at serem transformados em farelo com a granulometria adequada a rao especificada.

Paralelamente ao processo de moagem, feito por outra equipe o preparo dos ncleos de acordo

com tipo de rao a ser produzida. O preparo dos ncleos inclui a dosagem de cada micronutriente,

aps isso eles so separados em sacos, correspondente a cada processo de mistura, chamado de batida,

esse volume definido de acordo com o tamanho do misturador. Nesse ponto da produo que esse

trabalho se dedica a aperfeioar, automatizando com a garantia da qualidade deste processo, que

crucial para bom aproveitamento nutricional no campo.

Depois dos componentes devidamente modos e o ncleos dosados, eles so colocados nas

propores determinadas pela frmula, previamente definida pelo zootcnico responsvel, no

misturador, onde a matria-prima fica o tempo suficiente para garantir sua homogeneizao.

Quando a mistura concluda a rao farelada est pronta, no caso da produo de rao

peletizada ou extruzada esses processos ainda sero executados para que dessa forma a rao esteja

pronta.

Com a rao acabada, deve ser feita a armazenagem adequada para que ela no perca suas

propriedades. Para a comercializao a granel deste material, ele pode ser armazenado devidamente

em silos, observando sempre que rao para animais monogstricos no deve entrar em contato com

raes para animais ruminantes. Caso a rao seja embalada em sacos esse problemas so amenizados.

-

10

Todas as outras regras para fabricao de raes, concentrados, premix, suplementos e afins para

consumo animal, esto indicadas na normativa 15/2009 (MAPA, 2009). A fbrica tambm deve estar

de acordo com o manual de boas prticas de fabricao, regulamentadas na normativa 04/2007

(MAPA, 2007).

Todo o processo de fabricao de raes descrito de forma mais simples no fluxograma de

produo ilustrado na Figura 9.

-

11

FLUXOGRAMA DE PRODUO 2.3

Formulao da

Rao

Dosagem de

Macronutrientes

Dosagem de

Micronutrientes

Recepo da

Matria-Prima

Mistura de

Ingredientes

Rao

Embalada

Rao a Granel

Rao Farelada

Acabada

Pr-mistura de

Macronutriente

ss

Moagem

Estocagem

Amostragem e

Anlise Laboratorial

Devoluo de Material

fora do padro

Expedio

Figura 9 - Fluxograma de produo da fbrica Agronorte Nutrio Animal LTDA.

-

12

3 INSUMOS

MACRONUTRIENTES 3.1

A parte volumosa da formulao das raes comumente chamada de macronutrientes. Os

macronutrientes compreendem no mnimo dois teros da composio das raes, so eles carboidratos,

protenas, lipdeos e fibra. So normalmente encontrados nos cereais como farelo de soja, milho,

sorgo, farelo de trigo, farelo de algodo, sal mineral e farinha de carne.

Os cerais que contm os macronutrientes so os ingredientes colocados em grandes quantidades na

formulao, por causa disso, eles no esto no foco deste trabalho, tendo que este dedica-se ao

desenvolvimento de um sistema de dosagem para elementos de pequenas quantidades na formulao.

A armazenagem dos cereais deve ser criteriosa de modo a garantir a integridade do gro at o

processo de moagem, protegendo assim a constituio do gro e mantendo sua composio

nutricional. A dosagem desses elementos feita utilizando transportadores helicoidais e balanas de

fluxos, este processo de baixa preciso, estes componentes so determinados na formulao em

limites de mximos e mnimos, o que da uma vasta margem de erro para sua manipulao.

Figura 11 - Soja cereal com grande quantidade de protena

Figura 10 - Milho normalmente utilizado como fonte de energia em raes

-

13

MICRONUTRIENTES 3.2

O estudo dos micronutrientes, sais minerais e vitaminas, mais comumente utilizados se fazem

necessrio, pois permite uma avaliao dos riscos que esse material pode inferir aos seus

manuseadores, um dos motivos que justificam o projeto do sistema. Tambm permite uma avaliao

das suas caractersticas fsicas, de quo reativo ele e com quais materiais ele reage, dados

imprescindveis para o desenvolvimento do projeto.

O levantamento das tolerncias admitidas por cada micronutriente crucial no projeto, pois neste

aspecto que se deposita a confiabilidade da mquina, sabendo que alguns micronutrientes em

excesso pode levar a morte dos animais devido a sua ingesto, deve-se tambm levar em considerao

o alto custo dos micronutrientes tornando importante a menor margem de erro possvel para evitar

desperdcios.

Os micronutrientes aqui detalhados foram escolhidos de modo a garantir uma vasta variedade de

dosagens, precises e tipos de compostos, fazendo um estudo vasto, para que a mquina concebida

tenha a sua aplicabilidade mais ampla possvel. Os detalhes sobre os micronutrientes foram

disponibilizados pelos fabricantes MC Group (MC Group) e Indukern (Indukern).

3.2.1 Micronutrientes Estudados

Os micronutrientes estudados foram os citados nas frmulas disponibilizadas pela Empresa

Brasileira de Pesquisa Agropecuria (EMBRAPA, 2011) dos mais diversos tipos de aplicao, os

mesmos so utilizados em raes para bovinos, aves, caprinos e em composio de sais minerais.

Os micronutrientes avaliados foram:

Iodato de clcio

Monensina

xido de magnsio

Selenito de sdio

Sulfato de cobalto

Sulfato de cobre

Sulfato de ferro monohidratado

Carbonato de clcio

Enxofre

xido de zinco

Caulim

Tambm foi considerado o uso dos chamados premix, que nada mais que uma mistura de

micronutrientes com concentraes determinadas pela frmula dos fabricantes dos mesmos. Seu uso

-

14

mais comum pelas facilidades propostas por ele, por j vir na dosagem necessria e diminuir os riscos

de intoxicao dos funcionrios envolvidos no processo. Tem como problema o custo mais elevado

devido ao valor agregado na sua fabricao, embalagem e tambm no permite total liberdade na

formulao. O premix habitualmente utilizado em processos de fabricao simplificados e de menor

escala de produo.

3.2.2 Dosagem

O micronutriente com as menores dosagens expressas nas frmulas foi o selenito de sdio que em

algumas frmulas, como divulgado na Tabela 1 (EMBRAPA, 2011) chega a ser adicionado como

0,005% da mistura. Por exemplo, para um saco de 25 kg (embalagem padro) de sal mineral

adicionada uma poro de 125 g de selenito de sdio.

Tabela 1 - Frmula sal mineral recria (EMBRAPA, 2011)

Fonte Quantidade (%) Batida de 500 kg (kg)

Fosfato Biclcico 62,535 312,675

Sulfato de Zinco 2,047 10,235

Sulfato de Cobre 0,450 2,25

Sulfato de Cobalto 0,014 0,07

Iodato de Potssio 0,010 0,05

Selenito de Sdio 0,005 0,025

Cloreto de Sdio 30,422 152,11

Enxofre Elementar 3,518 17,59

Melao em P 1,000 5

A frmula ilustrada na Tabela 1 o caso extremo, no qual o dosador de micronutrientes ser

utilizado, por tratar-se de um sal mineral, que pela definio nutricional totalmente composto de

micronutrientes, mas pela definio do Ministrio da Agricultura, Pecuria e Abastecimento (MAPA,

2009), os micronutrientes so considerados os ingredientes adicionados frmula que compreendem

menos de 30 % da massa total descrita na formulao.

A partir destes princpios o componente da frmula que definido como micronutriente, para a

EMBRAPA, que adicionado em maior quantidade o enxofre elementar, o que torna suas

propriedades cruciais para a determinao das dimenses do equipamento projetado.

Para demonstrar a diferena na proporo entre os componentes da formulao que sero dosados

pelo equipamento, a Figura 12 traz o grfico realando em tons de vermelho os micronutrientes que

sero dosados pelo equipamento e em tons de azul os componentes tratados como macronutrientes,

demonstrando visualmente a diferena nas quantidades utilizadas na formulao.

-

15

Figura 12 - Grfico mostrando a diferena na proporo entre macro e micronutrientes

O caso mais comum e mais ameno, nos que diz respeito aos critrios determinantes para a

concepo do projeto de alimento fabricado para animais a rao. Raes possuem nveis mais

elevados de protenas, fibras e carboidratos, que correspondem aos macronutrientes, tornando as

quantidades de micronutrientes utilizadas menores, o que demanda um projeto de silos menores e

exige uma menor margem de erro para as clulas de carga.

A rao mais produzida pela fbrica da Agronorte Nutrio Animal LTDA. a Rao de Frango

de Corte Final, esta rao faz uso de premix na sua fabricao, um concentrado que j traz os

micronutrientes adicionados em menor quantidade j misturados. Na frmula, Tabela 2, tambm est

descrito os macronutrientes e micronutrientes ausentes no premix utilizado.

Tabela 2 Frmula da Rao Frango de Corte Final (Agronorte, 2012)

Fonte Quantidade (%) Batida de 500 kg (kg)

Milho Modo 68,86 344,34

Farelo de Soja 23,20 116,00

Farinha de Carne 6,04 30,20

leo de Soja 1 5,00

Sal Modo 0,348 1,74

Calcrio Calctico 0,144 0,72

Premix FC Engorda Vit/Mix 0,4 2,00

Se comparada composio da frmula da rao exemplificada com o sal mineral mostrado na

Tabela 1, clara a diferena de necessidades que a mquina deve atender. Na Figura 13 esta reforada

Distribuio dos Componentes

Fosfato Biclcico

Sulfato de Zinco

Sulfato de Cobre

Sulfato de Cobalto

Iodato de Potssio

Selenito de Sdio

Cloreto de Sdio

Enxofre Elementar

Melao em P

-

16

a diferena na quantidade de micronutrientes e macronutrientes, os micronutrientes em tons

alaranjadas e os macronutrientes em tons de verde.

Figura 13 Distribuio dos componentes da frmula da rao da Agronorte

3.2.3 Riscos

A partir das fichas de informaes sobre produtos qumicos, disponibilizadas pelos fabricantes

(Indukern), (MC Group) foi possvel obter dados sobre os mais diversos riscos que decorrem da

armazenagem e manuseio dos micronutrientes utilizados.

Nessa parte do texto sero explicitadas apenas as informaes mais relevantes, no que diz respeito,

a riscos considerando os elementos que apresentam seu maior grau.

Os riscos envolvidos com o uso dos micronutrientes so muito variados e limitados por parmetros

como:

- Concentraes de partculas no ar. No caso do sulfato de cobalto, por exemplo, apenas 0,1 mg/m

de ar so tolerados.

-Grau de inflamabilidade. O ndice mais severo o do enxofre.

-Risco de reao qumica violenta na presena de outros produtos. Caso do xido de zinco, que

reage violentamente com magnsio.

-Grau de letalidade da substncia, o que influir diretamente na tolerncia de erros admitidos pela

mquina. O caso mais crtico o do selenito de sdio, no qual apenas 7 mg/kg podem matar um rato

no caso de ingesto oral.

Distribuio dos Componentes

Milho Modo

Farelo de Soja

Farinha de Carne

leo de Soja

Sal Modo

Calcrio Calctico

Premix FC Engorda Vit/Mix

-

17

3.2.4 Cuidados

Seguindo as recomendaes dos fabricantes (Indukern), (MC Group) o ambiente de armazenagem

e onde esse material ser manuseado deve ser arejado e livre de humidade.

O fabricante recomenda, para todos os operrios durante o manuseio com micronutrientes, uso de

mscara, culos protetores, roupas adequadas, evitar ingesto de alimentos durante o manuseio e nos

locais onde esses materiais esto armazenados, pois praticamente todos os micronutrientes podem

causar irritao na pele, nos olhos, cavidade nasal, alm de problemas variados no caso de ingesto.

Os cuidados demandados para o manuseio desses produtos so uma das motivaes deste projeto,

pois a automao resultar no apenas na garantia das dosagens prescritas na formulao, mas ainda

minimizando o contato da mo de obra com as substncias, reduzindo riscos de danos sade dos

trabalhadores.

-

18

4 CONCEPO DO SISTEMA

Para a concepo do sistema foram considerados: i) as caractersticas do material a ser dosado, ii)

o tempo em que essa dosagem deve ser feita, iii) a preciso necessria para garantir a qualidade,

segurana e confiabilidade do produto gerado e iv) as caractersticas dos equipamentos e do processo

de fabricao do pblico alvo desejado.

A princpio considerou-se a utilizao de sistemas que funcionassem de forma compressiva. Onde

um mbolo seria empregado para empurrar o material contra uma comporta, cuja funo seria o

controle da sada do micronutriente. A dosagem, neste caso, far-se-ia por controle do volume. A

utilizao desse tipo de sistema foi descartada considerando que, alguns fatores importantes como o

coeficiente de aglutinao so de difcil obteno e variam muito de um micronutriente para o outro,

gerando altos nveis de erro no processo de medio.

Tambm foram considerados sistemas utilizando o fluxo do material induzido pela gravidade, nos

quais a dosagem pode ser obtida a partir do tempo de queda desses produtos. Esse tipo de sistema foi

tambm desconsiderado, pois fatores como aglutinao e presena de obstruo no silo poderiam

acarretar erros maiores que os admitidos na medida.

Optou-se ento por um sistema cujo princpio de funcionamento utiliza um transportador

helicoidal posicionado na base do depsito de matria-prima. O qual, ao ser acionado por um motor

eltrico, desloca a matria-prima para um segundo depsito, onde ela pesada por meio de clulas de

carga. Um sistema de controle, acionado pelo sinal da clula de carga, uma vez atingido o peso

determinado, interrompe o funcionamento do helicoide e aciona a abertura do segundo compartimento,

despejando o material no misturador.

Neste ponto, cabe observar que o dimensionamento do misturador no necessrio no presente

trabalho, uma vez que os misturadores disponveis no mercado cumprem a contento a funo de

homogeneizar a mistura. Deste modo, ressalta-se que, o objetivo deste projeto tornou-se a concepo

do mecanismo de automao da alimentao dos micronutrientes, prescritos para cada formulao,

garantindo a preciso da dosagem.

Sumarizando, os componentes a serem dimensionados neste projeto so:

O transportador helicoidal bem como seu eixo e respectivos mancais;

Os silos de micronutrientes (incluindo as vedaes);

A estrutura de sustentao do sistema;

O motor eltrico para acionamento da hlice;

O sistema de fechamento e abertura do silo de pesagem;

A seleo das clulas de carga;

Seleo do sistema de automao do processo.

Estes elementos devem ser dimensionados ou selecionados levando sempre em considerao que

este trabalho prope desenvolver um equipamento para ser utilizados em fbricas de raes,

-

19

proteinados e sais minerais tanto para animais ruminantes (gado, cavalos, coelhos e etc.) quanto para

animais monogstricos (aves, sunos entre outros). Este produto deve atender principalmente as

fbricas de pequeno porte, com capacidade de produo de at seis toneladas por hora trabalhada.

A quantidade de silos dosadores utilizadas pelos fabricantes de raes muito varivel, por isso o

projeto trabalha os mdulos isoladamente, deixando a critrio do cliente interessado a escolha de

quantos mdulos ele utilizar, dependendo de quo complexas so suas formulaes.

O equipamento deve trabalhar juntamente ao misturador, logo a sua estrutura e a disposio dos

componentes devem se adequar da melhor forma possvel ao corpo do misturador e sua estrutura de

sustentao. Para o projeto foi utilizado como referncia o misturador utilizado na fbrica estudada.

Um desenho esquemtico de um mdulo junto a um misturador ilustrado na Figura 14.

Figura 14 - Desenho esquemtico do mdulo junto ao misturador

-

20

5 DIMENSIONAMENTO DA MQUINA

DIMENSIONAMENTO DO TRANSPORTADOR HELICOIDAL 5.1

Para o dimensionamento do transportador helicoidal foram utilizadas informaes encontradas no

trabalho do Sacramento (2003) sobre transportadores helicoidais e do guia de dimensionamento do

fabricante (KWS). O detalhamento das dimenses de todas as partes que compem o transportador

helicoidal foi feito com o auxlio da norma (CEMA, 2009).

O processo de fabricao de rao completo, desde o momento que os gros deixam o silo at a

rao acabada possui um tempo mdio de 8 minutos, dados obtidos a partir de informaes cedidas

pelas fbricas da Agronorte Nutrio LTDA. e da fbrica da Santa Izabel Alimento LTDA. Sabendo

que o tempo de mistura mximo de 4 minutos e que os ncleos devem ser misturados antes de ser

colocados juntos aos gros modos. Os micronutrientes devem entrar no misturador em no mximo um

minuto a partir do inicio do processo de mistura dos macronutrientes. A partir dessas informaes

estimou-se que os micronutrientes devem ser dosados em no mximo 1 minuto.

Com o tempo mximo para a dosagem determinado, tomando como padro um misturador de 500

kg e baseando-se nas frmulas concedidas pela EMBRAPA (2011) tem-se que o micronutriente

utilizado em maior quantidade o enxofre que colocado 17,59 kg por batida. A partir destes dados

determinou-se que quantidade mxima de micronutriente dosada na caixa de pesagem ser de 20 kg,

sabendo que a dosagem deve ser feita em 1 minuto, determinou-se que a vazo mnima, em gramas

por segundo, necessria para garantir um funcionamento adequado dentro dos prazos estimados de:

Para que sejam realizados os clculos de dimensionamento de suma importncia conhecer as

propriedades dos elementos que sero transportados e o processo de fabricao. A partir dos

micronutrientes citados no Captulo 3 foram levantados os dados necessrios, a partir do catlogo do

fabricante (KWS), listados na Tabela 3.

Tabela 3 - Propriedades dos materiais (KWS)

Material Peso especfico

(g/cm)

Carregamento

(% da rea)

Abrasividade

(de I a III)

Corrosividade

(de I a III)

Oxido de Magnsio 1,92 30% II I

Sulfato de Ferro 0,80 1,20 30% II I

Sulfato de Cobre 0,96 1,12 30% I I

Enxofre 0,80 0,96 30% I I

Oxido de Zinco 0,16 0,24 30% I I

Kaolin 0,67 0,90 30% II I

As caractersticas crticas dos micronutrientes para o projeto so a densidade e quo abrasivo o

material a ser transportado . Com informaes obtidas no guia (KWS) sobre os micronutrientes foram

levantadas as caractersticas de maior importncia para o projeto, de forma que ele fosse o mais

-

21

abrangente possvel. A partir dessas anlises foi adotado o critrio que o material transportado, atende

a categoria de pouco abrasivo e observando os seu pesos especficos conclui-se tambm que trata-se

de materiais leves, tendo em vista que este tipo de transportador pode ser usado pra transportar

matrias de alta densidade como minrio.

Logo, o fator de correo para o volume ocupado pelo material na hlice (Sacramento, 2003), ,

sabendo que praticamente todo o helicoide encontra-se emerso no material a ser transportado de:

= 0,95

O passo da hlice em funo do seu dimetro, de acordo com a condio de abrasividade do

material a ser transportado, informao obtida a partir da norma (CEMA, 2009) explicitado na

Equao 1, dado que o material considerado de pouca ou de mdia abrasividade, como ilustrado na

Tabela 3.

(1) A velocidade com que matria-prima se deslocar no transportador determinada pela Equao 2:

(2) Onde:

t o passo da hlice em mm.

n velocidade angular em rpm.

A rea ocupada pelo material no transportado dada pela Equao 3.

(3)

Sabendo que para o projeto em questo, o transportador se encontra na horizontal sem nenhum

grau de inclinao, o fator de correo do ngulo de inclinao do transportador, k, 1. A partir das

equaes previamente descritas chega-se Equao 4, a qual determina a vazo de matria-prima

fornecida pelo transportador.

Onde a densidade do material em questo.

Segundo o trabalho descrito por Sacramento (2003), a potncia requerida por um transportador

helicoidal qualquer obtido pela Equao (5).

No qual,

o coeficiente de resistncia do material, nesse caso: .

L o comprimento do helicoide.

H a altura que o material ser elevado, que para este caso: H=0.

(4)

(5)

-

22

Sabendo que o dimetro D do eixo do helicoide suficiente para atender as condies iniciais de

projeto, essa condio utilizada para obter as demais informaes dimensionais do transportador,

utilizando a norma (CEMA, 2009) como mostrado na Figura 15.

D o dimetro nominal do eixo

A o dimetro da hlice que

coincide com o comprimento do

passo, como explicitado no texto

L, comprimento do helicoide

G, espessura externa da hlice

F, espessura interna da hlice

Figura 15 - Dimenses do helicoide transportado (CEMA, 2009)

A partir das equaes descritas foi obtido o dimetro para que o transportador satisfaa as

condies do projeto e a partir dele foram obtidas as demais dimenses do helicoide seguindo

proporcionalmente a especificaes da norma CEMA (2009). As dimenses obtidas esto na Tabela 4,

que devem ser associadas s cotas mostradas na Figura 15 - Dimenses do helicoide transportado

Figura 15. O helicoide dimensionado mostrado na Figura 16.

Tabela 4 - Dimenses do transportador helicoidal

Cota A D L G F

Dimenso (mm) 50 15,8 250 0,125 0,25

Figura 16 - Transportador helicoidal com eixo.

L

-

23

Todos os resultados encontrados utilizando da Equao (1) a Equao (5), bem como o

coeficientes e valores definidos esto explicitados na Tabela 5, para o clculo foi utilizado uma rotina

simples, feita usando o software MatLab R2009a, esta rotina encontra-se no anexo deste trabalho.

Tabela 5 - Caractersticas do transportador helicoidal

Definio Smbolo Unidade Valor

Utilizado

Vazo mssica do helicoide g/s 820,72

Passo da hlice mm 50

Dimetro da hlice mm 50

Fator de correo volumtrico __________ 0,95

Velocidade do material m/s 0,229

Velocidade angular do helicoide RPM 275

Densidade do material crtico (xido de magnsio) g/cm 1,92

rea ocupada pelo material mm 1856

Fator de inclinao __________ 1

Potncia necessria kW 0,18

Coeficiente de resistncia do material __________ 1,2

Altura de elevao do material m 0

Comprimento do helicoide L mm 250

Como observado, a vazo obtida por um transportador helicoidal com essas caractersticas, ,

superior a vazo mnima determinada pelos fatores de projeto, , obtidos observando o tipo de

fbrica abordada neste projeto, o que determina que este transportador atende as necessidades do

projeto.

-

24

5.1.1 Dimensionamento do Eixo do Helicoide

O eixo no qual o helicoide fixado possui seu dimetro externo previamente determinado na

norma. O esforo relevante para o dimensionamento do eixo principalmente de natureza torcional,

tendo tambm o esforo axial devido resistncia exercida pelo material ao ser transportado, onde o

torque mximo determinado pelo torque mximo que o motor pode fornecer. Situao onde o motor

est plena carga e o eixo parado.

(6)

a tenso cisalhante exercida no eixo.

o torque mximo fornecido pelo motor.

raio do eixo.

o momento polar de rea do eixo.

Segundo os clculos feitos para determinar a potncia mxima, concluiu-se que a potncia

necessria para o funcionamento adequado da mquina baixa, sabendo tambm que o que o eixo

determinado pela norma possui dimetros considerveis, 15,8 mm, foi determinado que o eixo ter a

forma tubular, de modo a diminuir os custos de produo, sua massa e consequentemente diminuir a

inercia das partes girantes. O clculo do momento polar de rea para eixo tubulares feito da seguinte

forma, (Joseph E. Shigley, 2005):

(7)

Onde:

o dimetro externo do eixo.

o dimetro interno do eixo.

Para o projeto ser necessrio um motor eltrico de potncia nominal de pelo menos duas vezes o

valor da potncia mxima necessria estipulada no projeto, de modo a garantir o funcionamento da

mquina em situaes adversas s consideradas no projeto.

Para o clculo de resistncia ao esforo esttico foi utilizado o critrio de Von Mises, (Joseph E.

Shigley, 2005), que para a mquina em questo est ilustrado pela a Equao 7.

(8)

Onde:

a tenso equivalente no eixo.

a tenso axial ao eixo.

tenso fletora do eixo, que para este projeto desconsiderada.

Para garantir que o eixo do helicoide resistir aos esforos estticos, tenso equivalente, , tem

que obedecer a seguinte funo (Joseph E. Shigley, 2005):

-

25

(9)

Na qual:

a resistncia ao escoamento do material do qual o eixo fabricado.

o fator de segurana do eixo, para carga esttica.

De modo a garantir a segurana, confiabilidade e durabilidade do helicoide, tambm se faz

necessria a verificao da possibilidade de falha por fadiga, resultante de carregamento varivel do

eixo, sabendo que a mquina ser projetada para infinitos ciclos. Para tal, foi utilizado o critrio de

Goodman modificado, (Joseph E. Shigley, 2005), por ser conservador e bastante usual. O fator de

segurana para fadiga calculado de acordo com a Equao 9.

(10)

Onde:

o fator de segurana para fadiga.

a resistncia a trao do material do qual o eixo fabricado.

a componente de amplitude da tenso.

a componente mdia da tenso.

o limite de resistncia no local crtico da pea.

Como o helicoide operar girando em um nico sentido, sempre, e considerando a situao crtica

para o clculo dos fatores de segurana. Partindo destes critrios para a mquina em questo os valores

das componentes de amplitude e mdia so iguais.

(11) O limite de resistncia no local crtico da pea corrigido segundo a Equao 11:

(12) o fator de modificao de condies de superfcie.

o fator de modificao de tamanho.

o fator de modificao de carga.

o fator de modificao de temperatura.

o fator de confiabilidade.

o fator de modificao por efeitos variados.

o limite de resistncia do espcime de teste do tipo viga rotativa.

Foi desenvolvido uma rotina simples, utilizando o software MatLab R2009a, para efetuar os

clculos usando da Equao 5 a Equao 11. Foi definido que o material do eixo ser ao norma AISI

-

26

1020, suas propriedades foram obtidas no site Matweb (Matweb, 1996-2013). Os resultados obtidos e

caractersticas do eixo do transportador helicoidal encontram-se explicitado na Tabela 6.

Tabela 6 - Resultados e caractersticas do eixo do transportador helicoidal

Definio Smbolo Unidade Valor Utilizado

Tenso cisalhante exercida no eixo MPa 8,588

Torque mximo fornecido pelo motor N.m 2,55

Raio do eixo mm 7,9

Momento polar de rea do eixo mm^4 2,346.10^-9

Dimetro externo do eixo mm 15,8

Dimetro interno do eixo mm 14,3

Tenso equivalente no eixo MPa 14,876

Tenso axial ao eixo kPa

Tenso fletora do eixo kPa 0

Resistncia ao escoamento do material MPa 350

Resistncia trao do material MPa 420

Limite de resistncia no local crtico da pea MPa 15,57

Limite de resistncia do espcime tipo viga rotativa MPa 211,68

Fator de segurana do eixo para cargas estticas ________ 23,53

Fator de segurana para fadiga ________ 15,27

Componente de amplitude da tenso kPa 7,44

Componente mdia da tenso kPa 7,44

Fator de modificao de condies de superfcie ________ 0,9099

Fator de modificao de tamanho ________ 1,37

Fator de modificao de carga ________ 0,59

Fator de modificao de temperatura ________ 1

Fator de confiabilidade ________ 1

Fator de modificao por efeitos variados ________ 1

A partir destes clculos foi selecionado um tubo comercial feito de ao SAE 1020 galvanizado,

com 15,8 mm de dimetro e uma parede de 0,9 mm de espessura, mostradas na Tabela 6. A deciso de

optar por algo comercial deu-se devido dificuldade e o alto custo de se produzir o eixo na forma

tubular, sendo mais simples e barato selecionar um tubo comumente encontrado no mercado que

atenda as especificaes do projeto. Os fatores de segurana para o tubo selecionado mostraram-se

bastante elevados, mostrando que o tubo selecionado atende com folga as exigncias de projeto.

-

27

5.1.2 Calha do Transportador Helicoidal

O formato para a calha onde o helicoide alojado foi determinado com auxilio da norma (CEMA,

2009).

Para obter uma calha que se adeque bem as caractersticas do projeto, necessrio observar as

condies de escoamento do material a ser transportado e tambm levar em considerao a boa

adequao do formato da calha ao desenho do silo de armazenagem dos micronutrientes.

As piores condies de escoamento dos micronutrientes foram consideradas, na quais os

micronutrientes aderem s paredes, impedindo o livre fluxo do material. Para evitar esse tipo de

situao a calha indicada na norma a calha com a entrada alargada, como mostrado na Figura 17.

Figura 17 - Formato da calha do transportador helicoidal (CEMA, 2009)

Foi definido que a calha ser fabricada com chapa da mesma espessura do deposito, o que

integrar a calha ao projeto do mesmo, por questes de homogeneizao dos materiais utilizados,

diminuindo assim custos e facilitando a fabricao.

As dimenses da calha foram obtidas baseadas nos dados e exemplos encontrados na norma

(CEMA, 2009), a mesma explicita todas as cotas necessrias para a construo da calha como

mostrado na Figura 18.

Figura 18 - Dimenses da calha do transportador helicoidal (CEMA, 2009)

As dimenses da calha esto especificadas na Tabela 7, as dimenses foram obtidas baseando se

na norma CEMA (2009).

L

-

28

Tabela 7 - Dimenses da calha do transportador helicoidal

Cota A B C D L

Dimenso

(mm)

116,7 136,5 58,3 29,16 204

A calha ser fabricada em ao SAE 1020 galvanizado, por ser um material de custo relativamente

baixo e que no impe muitas dificuldades no processo de fabricao do projeto, ajudando assim

reduzir os custos totais do projeto.

5.1.3 Terminais da Calha

A norma (CEMA, 2009) tambm estabelece a forma como os terminais da calha devem ser

construdos, para a calha com entrada larga so dadas todas as dimenses principais como ilustrado na

Figura 19.

Figura 19 - Terminal da calha (CEMA, 2009)

Algumas informaes importantes como o espaamento entre os parafusos de fixao tanto nos

terminais como na calha no so informadas, esses detalhes sero definidos para ambos os elementos

no desenho tcnico para fabricao, seguindo espaamentos regulares e obedecendo a quantidade de

furos especificados pela norma.

As dimenses forma obtidas obedecendo norma (CEMA, 2009) e esto especificadas no desenho

na Tabela 8. A espessura da chapa usada para fabricar os terminais e o seu material sero os mesmos

usados na construo do silo.

Tabela 8 - Dimenses dos terminais da calha

Cota A B C N K E D

Dimenso

(mm)

138,5 58,3 46,9 3/8 2 12,7 55,6

Seguindo o mesmo padro da norma, um dos terminais ter um prolongamento, pois a caixa

de pesagem ficar apoiada sobre as clulas de carga, por este motivo ela no deve ser fixada a nenhum

outro ponto da estrutura. Para isto, um dos terminais foi projetado com um prolongamento tubular, que

alm de permitir que a caixa de pesagem seja independente da estrutura, ainda ajuda evitar o

desperdcio de material, pois faz com que o material seja despejado com uma distncia da abertura de

entrada. A forma deste terminal encontra-se mostrada na Figura 20.

-

29

Figura 20 - Terminal da calha prolongado

DIMENSIONAMENTO DO SILO DE MICRONUTRIENTE 5.2

A parte da mquina com a funo de armazenar os micronutrientes tratada neste trabalho como

um silo, pois trata se do armazenamento de componentes slidos a granel, farinhas e p. O clculo

para silos bem diferente do clculo de reservatrios, utilizado para o armazenamento de fluidos, que

levam em considerao presses hidrostticas.

O mdulo de dosagem ficar suspenso sobre a passarela, onde anteriormente era passagem do

trabalhador responsvel por adicionar o ncleo no misturador, de suma importncia economia de

espao sobre esta passarela, para que sobre ela possa caber o maior nmero possvel de mdulos e

ainda manter reduzida a altura do mdulo, para que a sua recarga seja feita do mesmo nvel do

mdulo, no demande um esforo que cause risco a sade dos operadores.

Devido a esses fatores e ao carter modular do sistema, a construo de silo de formato retangular

mostrou-se uma soluo mais adequada do que o uso de silos cilndricos, demonstrado na Figura 21,

pois alm de fazer melhor uso da rea, onde esto postos os mdulos, torna mais simples a integrao

estrutural sobre a base de sustentao.

Figura 21 - Demonstrao da melhor utilizao da rea utilizando uma seco quadrada no silo

O prximo passo para o projeto do silo determinar um volume mnimo, de modo a evitar ao

mximo o reabastecimento durante um turno, a partir deste volume so dadas as dimenses do silo.

Tomando como base uma fbrica de rao com misturadores de 500 kg com capacidade de produo

de 6 toneladas por hora de rao, dados oferecidos pela Agronorte Nutrio Animal Ltda. com sede

em Tocantinpolis - TO.

-

30

A partir destes dados tem se que a fbrica capaz de realizar 12 batidas em uma hora, sabendo que

a capacidade mxima de pesagem de 20 kg, um mdulo pode vir a dosar 240 kg/h. tomando como

base o elemento dosado em maiores quantidades, enxofre de densidade 0,96 g/cm, obteve-se que o

reservatrio deve ter 0,25 m, para que possa operar uma hora com dosagens mximas sem que seja

necessrio reabastecer o mdulo.

Para possveis problemas de escoamento, foi selecionado um formato de calha segundo a norma

(CEMA, 2009) que evita a aderncia do material armazenado as paredes do silo, o formato final do

silo explicitado na Figura 22.

Figura 22 - Silo de armazenagem

O silo de armazenagem ter uma tampa responsvel por isolar os micronutrientes do ambiente de

fabricao, de modo a evitar a contaminao e a perda das propriedades dos mesmos. A tampa deve

oferecer segurana e possui uma abertura que no necessite de ferramentas especiais, para facilitar seu

manuseio.

Detalhes sobre o formato e as dimenses do silo sero devidamente ilustrados no desenho tcnico

de fabricao posto em anexo neste trabalho.

Todos os clculos utilizados para a obteno das presses no silo foram baseados nas normas do

EUROCODE 1 (1995) e no trabalho de Fank (2010). Segundos estas normas, as cargas que as paredes

dos silos esto sujeitas, so basicamente as ilustradas na Figura 23.

-

31

Figura 23 - Carregamento em um silo (EUROCODE 1, 1995)

Onde os esforos apresentados so:

a presso horizontal exercida pelo material armazenado.

(13)

a presso de frico na parede do silo.

(14)

a presso vertical exercida pelo material armazenado.

(15)

Sabendo que:

(16)

(17)

(18)

Onde:

o valor da massa especfica do material armazenado.

a presso horizontal assinttica.

a profundidade caracterstica.

Superfcie Equivalente

Presso

vertical no

segmento

-

32

o coeficiente de atrito entre o material e a parede do silo.

K a taxa de presso lateral.

z a profundidade abaixo da superfcie equivalente do slido (representada na Figura 23).

A a rea da seco transversal do silo.

U o permetro interno da seco transversal do silo.

Todos os clculos foram efetuados usando dados correspondentes ao material armazenado crtico

citado nas frmulas, o xido de magnsio, no ponto onde o carregamento mximo, que a parte

mais baixa da seco retangular do silo, onde a presses se mostraram mais acentuada como ilustrado

na Figura 23. A partir de uma rotina de clculo feita usando o software MatLab R2009a, que encontra-

se no anexo deste trabalho, todos os valores utilizados foram obtidos a partir do desenho do silo

idealizado e da norma utilizada, os resultados esto ilustrados na Tabela 9.

O silo ser totalmente construindo utilizando chapas de ao SAE 1020 galvanizada, de 2 mm de

espessura, o fechamento do silo ser feito pelo processo de soldagem.

Tabela 9 - Tabela de valores e presses referentes ao ponto crtico do silo

Definio Smbolo Unidade Valor

Massa especfica do material g/cm 1,92

Coeficiente de atrito do material ________ 1,2

Taxa de presso lateral (EUROCODE 1, 1995) ________ 1,1

Profundidade abaixo da superfcie equivalente mm 850

rea da seco transversal mm 258.500

Permetro interno da seco transversal mm 2.2024

Presso horizontal assinttica kPa 0,2043

Profundidade caracterstica mm 96,75

Presso horizontal kPa 0,204

Presso de frico na parede kPa 0,245

Presso vertical kPa 0,186

-

33

CAIXA DE PESAGEM 5.3

A caixa de pesagem o elemento da mquina que tem como funo reter o material despejado

pelo helicoide, armazenando-o por um breve perodo de tempo no qual sucessivas pesagens so feitas

at que atinja a quantidade devida do material para que seja adicionado a mistura.

Este componente no possui nenhuma funo estrutural, pois as cargas as quais ele solicitado so

muito inferiores as do silo de armazenagem. Este, porm, ser projetado seguindo os mesmo padres

do silo de armazenagem, evitando assim estoque de diferentes materiais e uma diferenciao

significativa no maquinrio usado na linha de produo, reduzindo assim os custos e facilitando a

manuteno.

Baseando se na capacidade mxima de carga das clulas, na densidade do elemento utilizado em

maior quantidade na frmula cedida pela EMBRAPA (2011) e utilizando como misturador padro um

misturador de 500 kg por ciclo, concluiu-se que um volume de 20 litros para a caixa de pesagem

suficiente para efetuar as dosagens com uma nica carga na caixa, com folga, pois foi observado que

as formulaes podem variar bastante, o formato final da caixa de pesagem apresentado na Figura

24.

Figura 24 - Caixa de pesagem

Como ilustrado a cima, a caixa de pesagem composta da tampa rotativa, com um eixo de 10 mm

na sua parte inferior e de dois suportes que so fixados ao corpo da caixa com uso de solda. Os apoios

suportes apoiam a caixa sobre as clulas de carga, tendo que este o modo mais simples de obter as

pesagens sem interferncia de fixaes. Os suportes tambm tem a funo de alojar os rolamentos do

eixo da tampa e um dele fixa o atuado rotativo selecionado.

Os detalhes e dimenses da caixa de pesagem esto descritos detalhadamente nos desenho tcnicos

de fabricao que esto anexados a este trabalho.

-

34

SELEO DE ROLAMENTOS 5.4

A seleo de rolamentos para este projeto torna-se bem simples, pois as cargas mostradas para os

eixos em questo so bem reduzidas. As velocidades angulares dos eixos so baixas tambm tornando

a vida por ciclos do rolamento bem longa.

No caso do eixo do transportado helicoidal, existem poucos tipos de rolamentos para este dimetro

de eixo, logo a escolha do rolamento dar-se pelas dimenses do eixo, j que o rolamento encontrado

resiste com folga s cargas as quais ele ser solicitado. O rolamento devera ser blindado devido ao

excesso de p encontrado no ambiente em que a mquina ir operar. O modelo selecionado, YAT 203-

010, encontra-se descrito na Figura 25.

Figura 25 - Rolamento do eixo do transportador helicoidal

As caixas dos mancais do eixo do transportador helicoidal sero diferentes em cada extremidade,

pois em uma extremidade o eixo ser suportado pela estrutura, na outra o mancal de rolamento ser

fixado no terminal da calha, o que j previsto pela prpria norma na qual os terminais so descritos.

As caixas selecionadas para estas aplicaes, modelos SY 503 U e FYT 503 U respectivamente, esto

ilustradas nas Figura 26 e Figura 27

Figura 26 - Caixa do mancal suportada pela estrutura

-

35

Figura 27 - Caixa de mancal fixada ao terminal da calha

Os rolamentos utilizados no eixo da tampa da caixa de dosagem atuaro girando apenas um quarto

de volta e retornando, sempre. A carga mxima sobre o eixo da caixa de pesagem ser de 20 kg, o que

implica que as cargas sobre este eixo so muito baixas, tornando a seleo dos seus rolamentos muito

simples, tendo em vista que os critrios para seleo tornam-se assim apenas o custo e as dimenses

desejadas. Para esta utilizao foi escolhido o modelo 61800 da fabricante SKF (SKF, 2013), ilustrado

detalhadamente na Figura 28.

Figura 28 - Rolamento da tampa da caixa de pesagem

Para sua fixao na estrutura, ser usinada sua sede no prprio flange que apoia a caixa de

pesagem sobre as clulas de carga. Estes detalhes esto devidamente ilustrados nos desenhos tcnicos

de fabricao anexados a este trabalho.

-

36

ESTRUTURA DE SUSTENTAO 5.5

A estrutura de sustentao do sistema de dosagem responsvel pelo posicionamento e fixao

dos componentes, essa estrutura deve ser simplificada e garantir a caracterstica modular do

equipamento. Ela deve ser facilmente adaptvel, pois as fbricas de rao no possuem um layout

padro, o que torna complexa a definio de um modelo ideal, o que faz com que seja de suma

importncia versatilidade desta estrutura.

O seu projeto ser feito utilizando como elemento estrutural cantoneiras comerciais, feitas em ao

SAE 1010 galvanizado MSG 14, com 2 mm de espessura, para que o custo de fabricao desta seja

reduzido, com manuteno simplificada e facilitando possveis adaptaes necessrias estrutura da

fbrica na qual o mdulo ser utilizado. A estrutura de sustentao concebida encontra-se ilustra na

Figura 29.

Figura 29 - Estrutura de sustentao

As caractersticas mais relevantes para o desenvolvimento e dimensionamento da estrutura so

definies dos pontos de cada componente que sero fixados a estrutura. Tambm de suma

importncia que a estrutura garanta a estabilidade e o posicionamento dos componentes de forma a

permitir um bom funcionamento do conjunto.

Os componentes fixados diretamente a estrutura so:

Silo de armazenagem, soldado a estrutura.

Clulas de carga, parafusadas sobre a superfcie de apoio.

Motor eltrico, parafusado sobre a base especificamente desenhada.

Tampa do silo, dobradias e travas.

-

37

Todos os detalhes sobre as dimenses da estrutura projetada encontram-se nos desenhos tcnicos

de fabricao anexados a este trabalho.

SISTEMA DE CONTROLE E AUTOMAO 5.6

O sistema responsvel pelo controle e automao do sistema um ponto de extrema importncia

no projeto, pois neste ponto do projeto que se encontra os dispositivos que daro a mquina

funcionalidade e preciso. Sem um controle e automao adequados a mquina torna-se desnecessria

ou at prejudicial produo, pois dosagens errneas causam a perda da qualidade da rao produzida

e podem causar a morte dos animais com ela alimentados.

Para este sistema ser usado um motor eltrico, para acionar o helicoide transportador, tambm um

atuador para efetuar a abertura da tampa da caixa de pesagem, despejando assim o material dosado.

Para o controle ser utilizado um sistema com processamento simples e que admita diferentes

programaes, essas programaes no devem impor ao operador dificuldades e muito tempo para ser

feita, pois o mdulo poder ser usado para diferentes frmulas e elas podem ser mudadas vrias vezes

ao dia.

O primeiro passo da operao de dosagem o acionamento do helicoide, considerando que a

dispensa esteja abastecida, com o helicoide acionado o material comea a ser despejado na caixa de

pesagem. O material despejado at que as clulas de carga faam a leitura do peso pr-determinado

na frmula, no instante em que o peso atingido o motor eltrico que move o helicoide desligado e

aps a pesagem e o helicoide ter sido parado, o atuador ligado ao eixo da tampa da caixa de pesagem

acionado, girando-a 0 , despe ando o material no misturador de micronutrientes, ou despe ando o

premix diretamente na mistura dos macronutrientes, conforme for o procedimento de cada indstria

nas quais o mdulo for utilizado.

O processo mostrado de forma mais simples no diagrama trajeto-passo ilustrado na Figura 30.

Incio Pesagem Fim da

pesagem

Abertura

da tampa

Queda do

material

Fechamento

da tampa

Tempo

(segundos)

Helicoide

Atuador da

tampa

Figura 30 - Diagrama trajeto-passo do processo de dosagem

0 1

555 56

6

0

57 60 61

-

38

SELEO DE COMPONENTES DE AUTOMAO 5.7

5.7.1 Sistema de Controle

O sistema de controle ser feito basicamente por um controle integral derivativo, controle PID,

uma tcnica de controle de processos que une as aes derivativa, integral e proporcional, fazendo

assim com que o sinal de erro seja minimizado pela ao proporcional, zerado pela ao integral e

obtido com uma velocidade antecipada pela ao derivativa.

Para o controle do sistema proposto foi selecionado o controlador universal de processos SX-UNI

da fabricante Spirax Sarco, Figura 31, que admite sinais analgicos, que ser o tipo de sinal enviado

pela clula de carga. O SX-UNI trabalha de forma proporcional, programando no seu sistema os

limites de pesagens que sero associados a seus limites de alimentao, que de 4 a 10 mV

(milivolts), ajustando essa faixa de operao a faixa de peso determinada.

Figura 31 - Controlador universal de processos SX-UNI da fabricante Spirax Sarco (Regler)

Na parte traseira do controlador h um esquemtico, ilustrado na Figura 32, que so as possveis

conexes para os comandos das 8 sadas (atuadores). O controlador possui uma interface amigvel

(IHM - interface homem maquina), o que permite o desenvolvimento de um software para facilitar a

operao do sistema pelos operrios uma vez treinados.

Figura 32 Exemplo da vista do painel traseiro do SX-UNI (Spirax Sarco)

-

39

Com este controlador possvel obter a velocidade necessria na pesagem e no acionamento e

desligamento dos componentes e atuadores, fatores de grande importncia para a preciso e eficincia

das pesagens.

5.7.2 Clulas de Carga

As clulas de cargas foram selecionadas tendo em vista a carga mxima que o equipamento

permite e a faixa de potncia de leitura especificada pelo controlador de processos.

Tendo em vista sempre que este dosador de micronutrientes est sendo projetado para operar junto

a um misturador de 500 kg de rao, para esta situao observando a frmula contida na Tabela 1,

percebe-se que o micronutriente adicionado em maior quantidade o enxofre elementar, que para uma

mistura de 500 kg so adicionados 17,59 kg.

Desta forma, conclui-se que para obter uma capacidade nominal de carga de 20 kg seriam

necessrias duas clulas de carga com uma capacidade de carga de 10 kg cada. Estas clulas juntas

devem emitir um sinal para o controlador de processos de 4 a 20 mV. A clula de carga

PW6DC3/10KG-1, ilustrada na Figura 33 da fabricante HBM atende perfeitamente todos os quesitos

pr-definidos neste trabalho.

Figura 33 - Clula de carga 1-PW6DC3/10KG-1 da fabricante HBM (HBM)

As dimenses das clulas so importantes, pois para sua integrao ao projeto necessrio

conhecer em detalhes sua forma estrutural, para que seu suporte e a forma com que a carga for

colocada nele no interfiram no seu processo de pesagem. Todas as informaes sobre as dimenses e

forma da clula esto explicitadas na Figura 34 disponibilizadas na folha de dados do fabricante

(HBM).

-

40

Figura 34 - Dimenses das clulas de carga

5.7.3 Atuador Rotativo

Para a seleo de um atuador rotativo utilizado para a abertura da tampa da caixa de pesagem

primeiramente necessrio definio do torque mnimo necessrio para que a abertura seja

realizada.

Para este clculo utilizada a carga mxima das clulas de carga, 10 kg cada, concentrada em

uma das extremidades da tampa, criando assim uma situao em que o atuador teria teoricamente sua

mxima solicitao, aplicando esses valores na Equao 20 obtm-se o torque mnimo desejado do

atuador.

(20)

Onde:

o menor torque admitido para o atuador rotativo.

a mxima carga admitida pelas clulas de carga.

a largura da tampa da caixa de pesagem.

A partir destes clculos foi determinado que o atuador deve possuir um torque nominal mnimo de

8,44 N.m, para que ele consiga atuar no caso crtico.

O atuador precisa descrever um n ulo de 0 , para isso foi considerada possibilidade de utilizar

um atuador pneumtico, para as fbricas que j possuem uma linha de ar comprimido em utilizao, o

que diminui significativamente os custos do atuador. Tambm possvel utilizar um atuador angular

eltrico, ou um motor de passo.

A fbrica utilizada como referencia neste trabalho j faz uso de atuadores pneumticos, mais

simples utilizar um elemento que aplique o mesmo principio. Por estes motivos foi selecionado um

atuador rotativo da marca Norgren M/60284/TI que permite a rota o dese ada de 0 , disponibilizando

um torque nominal de 9,5 Nm a 6 bar, o que atende com folga a solicitao mnima de torque

determinada no projeto, com um consumo de 3,4 cm por ciclo, o atuador descrito ilustrado na

Figura 35.

-

41

Figura 35- Atuador rotativo selecionado (Norgren, 2001-2012)

A instalao pneumtica do atuador se dar conforme ilustrado na Figura 36, que explicita a

necessidade de uma vlvula 5/2 NO, normalmente aberta, com acionamento eltrico por intermdio de

um solenoide.

Figura 36 - instalao pneumtica do atuador rotacional

A vlvula selecionada tambm fabricada pela Norgren, o modelo V405516-D, ilustrado na

Figura 37, atende a todos os requisitos do projeto.

Figura 37 - Vlvula pneumtica 5/2 normalmente aberta (Norgren, 2001-2012)

-

42

5.7.4 Motoredutor do Transportador Helicoidal

Para o acionamento do transportador helicoidal e necessrio um motor eltrico que atenda as

especificaes exigidas pelo transportador projetado, tanto no que diz respeito potncia mnima

necessria para a execuo do trabalho ( ), como da rotao que permite a vazo mnima determinada

( ).

Como o helicoide descrito no projeto demanda uma baixa rotao, no foi possvel encontrar um

motor que se adeque a mquina sem uso de uma reduo, ento por este motivo optou-se por fazer uso

de um motoredutor.

O modelo de motor selecionado para o projeto o DRS71SA da marca SEW Eurodrive de quatro

polos com 0,37 kW de potncia nominal, torque nominal de 2,55 Nm, rotao de 1380 rpm, massa de

7,8 kg. Este motor ser utilizado em conjunto com uma reduo R17, 1:5,09 do mesmo fabricante do

motor, que possui uma rotao de sada de 275 rpm, (SEW Eurodrives). O motoredutor selecionado

mostrado na Figura 38.

Figura 38 - Motoredutor (SEW Eurodrives)

-

43

6 APRESENTAO DE RESULTADOS

A proposta do Projeto de Graduao 1, era desenvolver um sistema capaz de dosar e misturar os

micronutrientes mais utilizados para a confeco de raes para a nutrio animal. Durante a

concepo do projeto observou-se que no havia necessidade de desenvolver um sistema de mistura,

pois os existentes no mercado atendem com eficincia as exigncias necessrias.

Partindo desta considerao, o foco do projeto tornou-se a concepo do sistema de dosagem. Para

isso foram recolhidos dados junto a empresas e rgos pblicos, de modo a levantar um grande leque

de diferentes micronutrientes e suas caractersticas, fazendo assim com que o sistema concebido seja o

mais aplicvel possvel, garantindo assim uma boa variedade de pblicos alvo.