Capitulo 1

-

Upload

valdinei-santos -

Category

Technology

-

view

181 -

download

0

Transcript of Capitulo 1

CAPITULO 1

METALURGIA

É o estudo de metais, a partir da extração dos mesmos da terra, seguindo para a sua fabricação, passando por suas alterações de prioridades, ou seja, suas transformações, tais como fundição e tratamento, até o uso que lhe é designado. A técnica desenvolvida permite, também, gerar ligas metálicas partindo do metal e, a partir de metais nobres foram feitos famosas ligas metálicas, tais como o bronze (estranho com cobre), ouro, etc.

Existe, ainda, a metalurgia onde peças metálicas originam-se do pó, tanto o de metálicos como o de não-metálicos. Mesmo partindo da técnica utilizada nas metalúrgicas, este processo tornou-se um concorrente para a mesma, provavelmente por dois pontos: tecnologia e economia, afinal a produção em larga escala e sua complexidade não demandam de muito espaço. O pó utilizado neste tipo de processo pode ser obtido por diversos modos: físico, químico ou mecânico. Após tal obtenção, o pó passa por um tratamento térmico, porém a sua temperatura não ultrapassa a de fusão. Ao final do processo, o objetivo é que haja uma peça coerente e sólida.

A siderurgia está contida na metalurgia, ou seja, faz parte dela, porém ela age em uma área específica, que são os processos que a metalurgia estuda, do princípio, com a extração, até a função do objeto, somente com dois metais: o aço e o ferro fundido.

CAPITULO 2

SIDERURGIA

Entra em um dos cinco grupos da metalurgia, os outros quatro são: produção de ferro-ligas, fabricação de tubos, metalurgia de metais que não contém ferro e a fundição. As siderúrgicas são conhecidas como indústrias de base, porque, como o material trabalhado é somente utilizado em trabalhos simples, a maioria delas produzem chapas ou barras metálicas, que servem de matéria principal para outras indústrias fabricarem o produto final, que é o que realmente utilizamos diariamente.

Em um ponto estes dois tipos de indústria igualam-se, que é no processo de produção, pois, em ambas, primeiramente o minério passa por um tratamento, no qual impurezas são eliminadas do mesmo, fundindo a matéria-prima.

Outra diferenciação das siderúrgicas para as metalúrgicas é que, na primeira opção, é encontrado altos-fornos, que conseguem chegar a uma temperatura extremamente quente, pois é somente neste calor que o ferro consegue ser fundido, então em produções de larga escala é necessário fornos deste porte. Já na metalúrgica, os metais trabalhados na indústria não precisam de temperatura tão elevada, consequentemente os equipamentos que são encontrados nestas usinas é consideravelmente menor. Mesmo dentro das siderúrgicas, há uma diferença entre os materiais trabalhados em seu interior. O aço, por sua vez, é dúctil e deforma-se facilmente por meio de forjamento, extrusão ou até mesmo laminação, e, por sua vez, o ferro fundido é um metal muito mais frágil que o aço, porém o seu baixo custo é um benefício, pois ele é normalmente originado da sucata e possui facilidade em sua fundição.

Entende-se, então, que a siderurgia é nada mais que parte da metalurgia, focado para o manuseio material mais específico, o aço e o ferro, e que as metalúrgicas abrangem todos os metais.

CAPITULO 3

FERRO GUSA (ferro bruto ou ferro de 1ª fusão)

Ferro Gusa: é a forma intermediária pela qual passa praticamente todo o ferro utilizado na produção do aço.

É um produto de primeira fusão obtido a partir da redução do minério em alto-forno. 9 Composição Química: Contém em torno 4 % de carbono sob forma de cementita (Fe3C). Possui com principais impurezas o silício (0,3 a 2%), o enxofre (0,01 a 1%), o fósforo (0,05 a 2%) e o manganês (0,5 a 2%).

Características: O ferro gusa, também chamado de ferro bruto é duro e quebradiço, com baixa resistência mecânica, devido ao excesso de carbono. Pode ser empregado em diferentes confecções de peças que são submetidas a pequenos esforços. Obtenção: O ferro gusa é obtido a partir da fusão de minério de ferro em altos fornos. O minério é geralmente utilizado é a hematita (Fe2O3) e sua ganga é constituída basicamente de sílica (SiO2).

O processo tem como início a sinterização ou pelotização do minério que consiste em triturar o minério para aumentar a superfície de contato do material tornando-o de granulometria controlada, o que determinará um melhor rendimento nos alto-forno moderno.

Junto com o minério são incluídos na carga, calcário (CaCO3), carvão mineral ou vegetal ( C ) e ar quente. O carvão servirá para reduzir o minério e produzir energia, o calcário servirá como fundente. A produção: A produção diária em média de um alto forno varia de 5.000 a 10.000 toneladas.

A carga do alto forno para a produção de 1 tonelada de Ferro Gusa: 1,7 toneladas de minério (Fe2O3 + ganga ) 0,25 tonelada de calcário (CaCO3) 0,5 tonelada de carvão (CV ou CM) 2 toneladas de ar (H20, N2, O2, ...) Produção: 1 tonelada de Ferro Gusa 0,2 a 0,4 ton. de escória 2,3 a 3,5 ton. de gás (reaproveitável).

3.1 Reações químicas no Alto-Forno:

1) Produção de energia e formação de monóxido de carbono (CO): A queima de carvão ativado pela entrada de ar quente fornece calor e monóxido de carbono, este último importante na redução do minério.

A oxidação do carbono ocorre próxima à entrada de ar (ventaneias), próximo à base do alto forno, cerca de 1 a 3 metros. Na reação não CO2 devido 10 a altas temperaturas (1500 ºC) e excesso de carbono. O excesso de CO torna o gás do alto forno combustível. 2C + O2 2 CO + energia Carvão Ar Calor

2)Redução do ferro: O ferro do minério deve ser reduzido a ferro metálico.

O monóxido de carbono serve para reduzir o ferro. 3 Fe2O3 + CO 2 Fe3O4 + CO2 Fe3O4 + CO 3 FeO + CO2 FeO + CO Fe + CO2

3) Redução do silício, fósforo e manganês Nas temperaturas mais baixas da parte superior do alto forno; ocorre a seguinte reação:

2MnO2 + C 2MnO + CO2 Nas altas temperaturas : 2MnO + C 2Mn + CO2 SiO2 + 2C Si + 2 CO P2O5 + 5C 2 P + 5 CO Esta última reação é incompatível em alto-forno, praticamente todo o fósforo do minério é incorporado no ferro gusa.

4) Reação da escória (escoriamento):

Ca CO3 CaO + CO2 CaO + SiO2 CaSi O3 (escória)

O silicato de cálcio recebe o nome de escória e depositam-se no cadinho sobre o ferro, evita a oxidação, se retirada periodicamente. As escórias são utilizadas na produção de tijolos, blocos e concretos. 11 O gás do alto-forno limpo de pó se usa como combustível nos recuperadores e nas caldeiras a vapor. Seu poder calorífico, é aproximadamente de 1000 cal/m3.

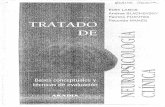

Veja na Figura 2.1 um esquema de alto forno.

Figura 2.1 - Alto forno siderúrgico – Acesso: file:///C:/Users/cip.4412856880/Downloads/siderurgia.pdf.