Perda de Carga Distribuida

-

Upload

diego-ferreira-santos -

Category

Documents

-

view

343 -

download

0

Transcript of Perda de Carga Distribuida

Diego Ferreira Santos

PERDA DE CARGA DISTRIBUÍDA

Mecânica dos Fluídos

UNIP – Campus Tatuapé

2013

Professor

Simões

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 2

UNIP

Engenharia em Controle de Automação (Mecatrônica)

Nome: Diego Ferreira Santos RA: B142DC - 5

Turma: EA4P33 Data: 11/05/2013

PERDA DE CARGA DISTRIBUÍDA

São Paulo

2013

Experiência em laboratório de Mecânica dos Fluídos, a fim de mostrar praticamente a diferença de escoamento de um fluído dentro de um conduto liso e um conduto rugoso, neste relatório apresentaremos os cálculos, tabelas e gráficos pertinentes à experiência. Professor: Simões

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 3

“A mente que se abre a uma nova idéia, jamais voltará ao seu tamanho original.” Autor: Albert Einstein

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 4

Sumário

Conteúdo Página

Resumo 05

Perda de Carga Distribuída 05

Abstract 06

Distributed Load Loss 06

Introdução Teórica 07

Perda de Carga Distribuída 07

Diagrama de Moody-Rouse 09

Coeficiente de Reynolds 10

Fator de Atrito 11

Objetivo 13

Cronograma 14

Origem dos Recursos 15

Desenvolvimento 15

Conduto Ranhurado 19

Tabela de Dados 19

Diagrama de Moody-Rouse 19

Cálculo 20

Conduto Liso 22

Tabela de Dados 22

Diagrama de Moody-Rouse 22

Cálculo 23

Conclusão 25

Anexos 26

Fotos da Experiência 26

Referências Bibliográficas 34

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 5

Resumo:

Perda de Carga Distribuída

Perda de carga distribuída à parede dos dutos retilíneos causa uma perda de pressão

distribuída ao longo do comprimento do tubo, fazendo com que a pressão total vá diminuindo

gradativamente ao longo do comprimento do duto.

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 6

Abstract:

Distributed Load Loss

Loss of the wall charge distributed rectilinear ducts causes a pressure loss distributed along

the length of the tube, so that the total pressure check decreasing gradually along the length of the

duct.

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 7

UNIP

Introdução Teórica

Perda de Carga Distribuída

Perda de carga em conduto retilíneo

Se o fluxo é uniforme, ou seja, que a seção é constante, e, portanto a velocidade também é

constante, o princípio de Bernoulli, entre dois pontos pode ser escrito da seguinte forma:

onde:

= constante gravitacional;

= altura geométrica na direção da gravidade na seção ou ;

= pressão ao longo da linha de corrente;

= densidade do fluído;

Ʃλ = perda de carga; Ʃλ = LxJ; sendo L a distância entre as seções 1 e 2; e, J a variação na

pressão manométrica por unidade de comprimento ou inclinação piezométrica, valor que se

determina empiricamente para os diversos tipos de material, e é função do raio hidráulico e

da rugosidade das paredes e da velocidade média da água.

Expressões práticas para o cálculo

Para tubos cheios, onde R=D/4, a fórmula de Bazin se transforma em:

Os valores de são:

0,16 para tubos de aço sem soldadura

0,20 para tubos de cimento

0,23 para tubos de ferro fundido

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 8

Simplificando a expressão anterior para tubos de ferro fundido:

A fórmula de Kutter, da mesma forma pode ser simplificada:

Com m = 0,175;

Com m = 0,275;

Com m = 0,375;

Perdas de carga localizadas

As perdas de carga localizadas ou acidentais são expressas como uma fração ou um múltiplo da

chamada "altura de velocidade" da forma:

Onde:

= perda de carga localizada;

= coeficiente de perda de carga distribuída, ou fator de atrito de Darcy;

= comprimento da tubulação (tubos + acessórios);

= velocidade média da água, antes ou depois do ponto singular, conforme o caso;

= Coeficiente determinado de forma empírica para cada tipo de ponto singular

Tipo de singularidade K

Válvula de comporta totalmente aberta 0,2

Válvula de comporta metade aberta 5,6

Curva de 90º 1,0

Curva de 45º 0,4

Válvula de pé 2,5

Emboque (entrada em um tubo) 0,5

Saída de um tubo 1,0

Alargamento brusco (1-(D1/D2)²)²

Redução brusca de seção (Contração) 0,5(1-(D1/D2)²)²

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 9

Diagrama de Moody-Rouse

O diagrama de Moody é a representação gráfica em escala duplamente logarítmica do fator de atrito em

função do número de Reynolds e a rugosidade relativa de uma tubulação.

Na equação de Darcy-Weisbach aparece o termo λ que representa o fator de atrito de Darcy, conhecido

também como coeficiente de atrito. O cálculo deste coeficiente não é imediato e não existe uma única fórmula para

calculá-lo em todas as situações possíveis.

Pode-se distinguir duas situações diferentes, o caso em que o fluxo seja laminar e o caso em que o fluxo seja

turbulento. No caso de fluxo laminar se usa uma das expressões da equação de Poiseuille; no caso de fluxo turbulento se

usa a equação de Colebrook-White.

No caso de fluxo laminar o fator de atrito depende unicamente do número de Reynolds. Para fluxo turbulento,

o fator de atrito depende tanto do número de Reynolds como da rugosidade relativa da tubulação, por isso neste caso é

representado mediante uma família de curvas, uma para cada valor do parâmetro k/D, onde k é o valor da rugosidade

absoluta, ou seja, o comprimento (habitualmente em milímetros) da rugosidade diretamente medível na tubulação.

Na seguinte imagem pode-se observar o aspecto do diagrama de Moody.

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 10

Expressão matemática

Equação de Colebrook-White:

k/D = rugosidade relativa

Re = Número de Reynolds

λ = fator de fricção

D = diâmetro interno da tubulação

Coeficiente de Reynolds

O coeficiente, número ou módulo de Reynolds (abreviado como Re) é um número adimensional usado em

mecânica dos fluidos para o cálculo do regime de escoamento de determinado fluido sobre uma superfície. É utilizado,

por exemplo, em projetos de tubulações industriais e asas de aviões.

O conceito foi introduzido por George Gabriel Stokes em 1851,1 mas o número de Reynolds tem seu nome

oriundo de Osborne Reynolds, um físico e engenheiro hidráulico irlandês (1842–1912), quem primeiro popularizou seu

uso em 1883.

O seu significado físico é um quociente de forças: forças de inércia (vρ) entre forças de viscosidade (μ/D). É

expressado como

sendo

v - velocidade média do fluido

D - longitude característica do fluxo, o diâmetro para o fluxo no tubo

μ - viscosidade dinâmica do fluido

ρ - massa específica do fluido

A significância fundamental do número de Reynolds é que o mesmo permite avaliar o tipo do escoamento (a

estabilidade do fluxo) e pode indicar se flui de forma laminar ou turbulenta. Para o caso de um fluxo de água num tubo

cilíndrico, admite-se os valores de 2.000 e 2.400 como limites. Desta forma, para valores menores que 2.000 o fluxo

será laminar, e para valores maiores que 2.400 o fluxo será turbulento. Entre estes dois valores o fluxo é considerado

como transitório.

O número de Reynolds constitui a base do comportamento de sistemas reais, pelo uso de modelos físicos reduzidos.

Um exemplo comum é o túnel aerodinâmico onde se medem forças desta natureza em modelos de asas de

aviões, automóveis, edificações. Pode-se dizer que dois sistemas são dinamicamente semelhantes se o número de

Reynolds, for o mesmo para ambos. D refere-se em geral, a qualquer dimensão do sistema, por exemplo a corda de asa

de um avião, o comprimento de um navio, a altura de um edifício. Geralmente, nos túneis aerodinâmicos a semelhança

mais utilizada é a de Mach. Tipicamente, por valores experimentais, costuma-se caracterizar um fluido com escoamento

laminar com Re < 2100 e escoamento turbulento com Re > 4000.

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 11

Valores típicos em escoamentos

Fluxo laminar:

Água ~

Espermatozóides ~

Fluxo de sangue no cérebro ~

Fluxo de sangue na aorta ~

Fluxo turbulento:

Pessoa nadando ~

Avião ~

Baleia azul ~

Um grande navio (RMS Queen Elizabeth 2) ~

Experimento de Reynolds

O experimento de Reynolds foi apresentado por Osborne Reynolds em 1883, provando que só existe Reynolds

para escoamento turbulento. Neste experimento é construído um dispositivo com um tubo transparente horizontal, pelo

qual água flui a partir de um reservatório onde se está inicialmente em repouso. Por meio de uma canícula um filete de

substância corante é injetada na corrente de água no tubo, o que propicia visualizar-se o escoamento através do

comportamento deste filete colorido. Quando o filete escoa retilineamente pela tubulação, sem ocorrer sua mistura com

a água, o escoamento é dito laminar. No caso de mistura rápida com a água, resultando na diluição do filete, o

escoamento demostra atingir o regime turbulento. Para obter-se a redução da agitação da água no reservatório é

necessário que esta permaneça em repouso por um tempo normalmente maior que uma hora, com o que se evita a

formação de escoamentos secundários na tubulação transparente, que causam deformações no filete de corante que

passa a assumir formas não úteis à demonstração, como rotações e translações ao longo do eixo do tubo.

Fator de atrito

O fator de atrito ou coeficiente de resistência de Darcy-Weisbach, algumas vezes citado como fator de

fricção (f) é um parâmetro adimensional que é utilizado para calcular a perda de carga em uma tubulação devida ao

atrito.

O cálculo do fator de atrito e a influência de dois parâmetros (número de Reynolds Re e rugosidade relativa εr)

depende do regime de fluxo.

a) Para regime laminar (Re < 2000) o fator de atrito é calculado como:

Em regime laminar, o fator de fricção é independente da rugosidade relativa e depende unicamente do número

de Reynolds

b) Para regime turbulento (Re > 4000) o fator de atrito é calculado em função do tipo de regime.

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 12

b1) Para regime turbulento liso, se utiliza a 1ª equação de Karmann-Prandtl:

Em regime turbulento liso, o fator de atrito é independente da rugosidade relativa e depende unicamente do

número de Reynolds

b2) Para regime turbulento intermediário se utiliza a equação de Colebrook simplificada, mais conhecida como

equação de Haaland:

Em regime turbulento intermediário, o fator de atrito depende da rugosidade relativa e do número de Reynolds

b3) Para regime turbulento rugoso se utiliza a 2ª equação de Karmann-Prandtl:

Em regime turbulento rugoso, o fator de atrito depende somente da rugosidade relativa:

Alternativamente ao anterior, o coeficiente de atrito pode ser determinado de forma gráfica mediante o

diagrama de Moody. Tanto entrando-se com o número de Reynolds (regime laminar) quanto com o número de

Reynolds e a rugosidade relativa (regime turbulento).

Uma vez conhecido o coeficiente de atrito pode-se calcular a perda de carga em uma tubulação devida ao atrito

mediante a equação de Darcy-Weisbach :

Tabela resumo

Resumo dos regimes, equações do coeficiente e dependências

Regime Coeficiente de atrito f Dependência

Laminar

Turbulento

liso

Turbulento

intermediário

Turbulento

rugoso

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 13

Objetivo

O principal objetivo desse experimento é mostrar praticamente a diferença de escoamento de um fluído dentro

de um conduto liso e um conduto rugoso.

.

Em questão didática, esse projeto tem por finalidade o aprimoramento da prática de disciplinas como:

Mecânica dos Fluídos: cálculos de vazão, perfis de velocidade, cálculos de cargas distribuídas, análise do

diagrama de Moody-Rouse e aplicação das equações de mecânica dos fluídos no processo da experiência.

Matemática: aplicação de cálculos matemáticos;

Informática: manuseio de softwares para confecção do relatório e criação dos gráficos.

Com Base no conceito de perda de carga distribuída deve-se realizar um procedimento experimental com o objetivo

de:

Traças a curva DH/k para o conduto liso (diâmetro 0,0207m);

Determinar o respectivo valor da rugosidade equivalente.

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 14

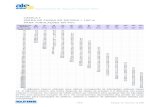

Cronograma

Etapas

Abril/Maio

Dias

27 28 29 30 31 01 02 03 04 05 06 07 08 09 10 11

Experiência

Estudo

Cálculos

Criação das Tabelas

Pesquisas

Relatório

Entrega

- Previsão de execução

- Executado

- Execução prevista antes do dia ocorrido

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 15

Origem dos recursos

Os recursos utilizados foram oferecidos pela Universidade Paulista – Campus Marquês, no

laboratório de Mecânica dos Fluídos, onde foram utilizados os seguintes equipamentos:

Reservatório com dimensões: Com.: 0,318m e Prof.: 0,318m;

Bomba;

Distribuição Hidráulica;

Manômetro em U;

Régua de 60cm;

Cronômetro;

Sistema com Conduto Liso: Diâ.: DH 0,0207m e Com.: 1,5m;

Sistema com Conduto Ranharudo: Diâ.: DH 0,0207m e Com.: 1,5m.

Desenvolvimento

Em Abril dia 27, como grade curricular do curso de engenharia Mecatrônica, o experimento da

Carga Distribuída foi feito pelas turmas do 4º e 5º semestre de engenharia.

O experimento tem como princípio analisar o escoamento da água em dois diferentes tipos de

conduto, ranhurado e liso, para isso foi utilizado um reservatório com uma bomba, um sistema com conduto

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 16

liso, um sistema com conduto ranhurado e um manômetro em U. A bomba quando ligada cria uma vazão no

sistema, o fluído então passa pelo conduto que é conectado no manômetro em U, assim a vazão é medida

para se calcular a velocidade média, a perda de carga distribuída, o fator de atrito e Reynolds.

Quando o fluído passa pelo Conduto e pelo manômetro em U temos uma diferença de cota na

coluna do fluído manométrico, que no nosso caso é o Bromo.

Para cálculo da vazão, utilizaremos os dados do reservatório, sabemos que o comprimento e a

profundidade do reservatório são de 0,318m para isso precisamos da altura, com um cronometro e uma

régua de 60cm medimos o quanto é preenchido do reservatório em 5 segundos, para maior obtenção do

valor real tiramos uma média em uma medição com três amostras, e ai aplicamos a seguinte equação para

Volume e Vazão:

Fórmula de Volume do reservatório:

Onde:

ᗄ - volume (m3)

c – comprimento (m)

a – altura (m)

p – profundidade (m)

Fórmula de vazão do sistema:

Onde:

Q – Vazão (m3/s)

ᗄ - volume (m3)

ᐃt – tempo (s)

Como os condutos tem área circular utilizaremos a seguinte fórmula:

Onde:

A – Área (m2)

DH – Diâmetro do Conduto (m)

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 17

Após calcularmos a vazão e a área podemos calcular a velocidade média pela seguinte fórmula:

Onde:

Vm – Velocidade Média (m/s)

A – Área (m2)

Q – Vazão (m3/s)

Para calcular a perda de carga distribuída aplica-se a equação da energia e após a simplificação

chegaremos a seguinte fórmula:

Onde:

hf – Perda de Carga Distribuída (m)

h – Diferença de Cota do Manômetro (m)

gH2O – Peso Específico da Água (N/m3)

gm - Peso Específico do Bromo (N/m3)

Para análise no gráfico de Moody-Rouse precisaremos do fator de atrito e do valor de Reynolds

apresentador a seguir:

Fator de Atrito – aplica-se a fórmula de carga distribuída e isola-se o fator de atrito

Onde:

f – Fator de Atrito

hf – Perda de Carga Distribuída (m)

DH – Diâmetro do Conduto (m)

g – Aceleração da Gravidade (m/s2)

L – Comprimento do Conduto (m)

Vm – Velocidade Média (m/s)

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 18

Número de Reynolds – Aplica-se a seguinte fórmula:

Onde:

Re – Número de Reynolds

Vm – Velocidade Média (m/s)

DH – Diâmetro do Conduto (m)

g – Aceleração da Gravidade (m/s2)

L – Comprimento do Conduto (m)

uH2O – Viscosidade Dinâmica da Água (m2/s)

E finalmente calcular o valor de rugosidade em condutos completamente turbulentos (rugoso)

utiliza-se a seguinte fórmula:

Onde:

f – Fator de Atrito

DH – Diâmetro do Conduto (m)

k – Valor de Rugosidade do Conduto (m)

Após as informações básicas vamos aos cálculos, tabelas e diagramas.

Dados:

gH2O = 10000 N/m3

gm = 136000 N/m3

uH2O = 1x10-6

m2/s

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 19

Tabela de Dados

Primeiro Conduto - Ranhurado

t C V Q Vm h hf f R

(s) (m) (10-3m3) (10-4m3/s) (m/s) (m) (m) 104

d m c c c m c c c

5 0,04 4,04 8,08 2,401 0,66 8,442 0,4042 4,97

5 0,03 3,03 6,06 1,801 0,54 6,804 0,5789 3,73

5 0,025 2,525 5,05 1,501 0,42 5,292 0,6483 3,11

5 0,02 2,02 4,04 1,2 0,30 3,78 0,7245 2,48

5 0,015 1,515 3,03 0,9 0,18 2,268 0,7728 1,86

d – Determinado

c – Calculado

m – Medido

Diagrama Moody-Rouse

fmédio = 0,6257

Remédio = 3,23x104

Zona inteiramente Rugosa

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 20

Cálculos

Primeiro Conduto - Ranhurado

Volume

ᗄ = a*c*p

ᗄ1 = 0,318*0,318*0,04

ᗄ1 = 4,04x10-3m3

ᗄ2 = 0,318*0,318*0,03

ᗄ2 = 3,03x10-3m3

ᗄ3 = 0,318*0,318*0,025

ᗄ3 = 2,525x10-3m3

ᗄ4 = 0,318*0,318*0,02

ᗄ4 = 2,02x10-3m3

ᗄ5 = 0,318*0,318*0,015

ᗄ5 = 1,515x10-3m3

Vazão

Q = ᗄ/ᐃt

Q1 = 4,04x10-3/5

Q1 = 8,08x10-4m3/s

Q2 = 3,03x10-3/5

Q2 = 6,06x10-4m3/s

Q3 = 2,525x10-3/5

Q3 = 5,05x10-4m3/s

Q4 = 2,02x10-3/5

Q4 = 4,04x10-4m3/s

Q5 = 1.515x10-3/5

Q5 = 3,03x10-4m3/s

Área do Conduto

A = (π*d2)/4

A = (π*0,02072)/4

A = 0,337x10-3m2

Velocidade Média

Vm = Q/A

Vm1 = 8,08x10-4/0,337x10-3

Vm1 = 2,401m/s

Vm2 = 6,06x10-4/0,337x10-3

Vm2 = 1,801m/s

Vm3 = 5,05x10-4/0,337x10-3

Vm3 = 1,501m/s

Vm4 = 4,04x10-4/0,337x10-3

Vm4 = 1,2m/s

Vm5 = 3,03x10-4/0,337x10-3

Vm5 = 0,9m/s

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 21

Perda de Carga Distribuída

hf = (h*(gm - gH2O))/gH2O

hf1 = (0,13*(136000-10000))/10000

hf1 = 8,442m

hf2 = (0,11*(136000-10000))/10000

hf2 = 6,804m

hf3 = (0,09*(136000-10000))/10000

hf3 = 5,292m

hf4 = (0,07*(136000-10000))/10000

hf4 = 3,78m

hf5 = (0,05*(136000-10000))/10000

hf5 = 2,268m

Fator de Atrito

f = hf*(DH/L)*(2g/Vm2)

f1 = 8,442*(0,0207/1,5)*(2*20/2,4012)

f1 = 0,4042

f2 = 6,804*(0,0207/1,5)*(2*20/1,8012)

f2 = 0,5789

f3 = 5,292*(0,0207/1,5)*(2*20/1,5012)

f3 = 0,6483

f4 = 3,78*(0,0207/1,5)*(2*20/1,22)

f4 = 0,7245

f5 = 2,268*(0,0207/1,5)*(2*20/0,92)

f5 = 0,7728

fmédio = 0,6257

Número de Reynolds

Re = (Vm*DH)/uH2O

Re1 = (2,401*0,0207)/1x10-6

Re1 = 4,97x104

Re2 = (1,801*0,0207)/1x10-6

Re2 = 3,73x104

Re3 = (1,501*0,0207)/1x10-6

Re3 = 3,11x104

Re4 = (1,2*0,0207)/1x10-6

Re4 = 2,48x104

Re5 = (0,9*0,0207)/1x10-6

Re5 = 1,86x104

Remédio = 3,23x104

1/√fm = 2*Log(DH/k)

+ 1,14

1/√0,6483 = 2*Log(0,0207/k)

+ 1,14

0,051 = Log(0,0207/k)

k = 0,0207/100,051

k = 0,01841

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 22

Tabela de Dados

Segundo Conduto - Liso

t C V Q Vm h hf f R

(s) (m) (10-3m3) (10-3m3/s) (m/s) (m) (m) 104

d m c c c m c c c

5 0,085 8,585 1,717 5,102 0,13 1,638 0,01737 1,06

5 0,08 8,08 1,616 4,795 0,11 1,386 0,01664 9,94

5 0,07 7,07 1,414 4,202 0,09 1,134 0,01773 8,69

5 0,06 6,06 1,212 3,6 0,07 0,882 0,01878 7,45

5 0,05 5,05 1,01 3 0,05 0,63 0,01932 6,21

d – Determinado

c – Calculado

m – Medido

Diagrama Moody-Rouse

fmédio = 0,01797

Remédio = 6,67x104

k/D=1x10-6

Conduto Liso

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 23

Cálculos

Segundo Conduto - Liso

Volume

ᗄ = a*c*p

ᗄ1 = 0,318*0,318*0,085

ᗄ1 = 8,585x10-3m3

ᗄ2 = 0,318*0,318*0,08

ᗄ2 = 8,08x10-3m3

ᗄ3 = 0,318*0,318*0,07

ᗄ3 = 7,07x10-3m3

ᗄ4 = 0,318*0,318*0,06

ᗄ4 = 6,06x10-3m3

ᗄ5 = 0,318*0,318*0,05

ᗄ5 = 5,05x10-3m3

Vazão

Q = ᗄ/ᐃt

Q1 = 8,585x10-3/5

Q1 = 1,717x10-3m3/s

Q2 = 8,08x10-3/5

Q2 = 1,616x10-3m3/s

Q3 = 7,07x10-3/5

Q3 = 1,414x10-3m3/s

Q4 = 6,06x10-3/5

Q4 = 1,212x10-3m3/s

Q5 = 1.515x10-3/5

Q5 = 1,01x10-3m3/s

Área do Conduto

A = (π*d2)/4

A = (π*0,02072)/4

A = 0,337x10-3m2

Velocidade Média

Vm = Q/A

Vm1 = 1,717x10-3/0,337x10-3

Vm1 = 5,102m/s

Vm2 = 1,616x10-3/0,337x10-3

Vm2 = 4,795m/s

Vm3 = 1,414x10-3/0,337x10-3

Vm3 = 4,202m/s

Vm4 = 1,212x10-3/0,337x10-3

Vm4 = 3,6m/s

Vm5 = 1,01x10-3/0,337x10-3

Vm5 = 3m/s

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 24

Perda de Carga Distribuída

hf1 = (0,66*(136000-10000))/10000

hf1 = 1,638m

hf2 = (0,54*(136000-10000))/10000

hf2 = 1,386m

hf3 = (0,42*(136000-10000))/10000

hf3 = 1,134m

hf4 = (0,30*(136000-10000))/10000

hf4 = 0,882m

hf5 = (0,18*(136000-10000))/10000

hf5 = 0,63m

Fator de Atrito

f = hf*(DH/L)*(2g/Vm2)

f1 = 1,638*(0,0207/1,5)*(2*20/5,1022)

f1 = 0,01737

f2 = 1,386*(0,0207/1,5)*(2*20/4,0822)

f2 = 0,01664

f3 = 1,134*(0,0207/1,5)*(2*20/4,2022)

f3 = 0,01773

f4 = 0,882*(0,0207/1,5)*(2*20/3,62)

f4 = 0,01878

f5 = 0,63*(0,0207/1,5)*(2*20/32)

f5 = 0,01932

fmédio = 0,01797

Número de Reynolds

Re = (Vm*DH)/uH2O

Re1 = (5,102*0,0207)/1x10-6

Re1 = 1,06x10-4

Re2 = (4,082*0,0207)/1x10-6

Re2 = 9,94x10-4

Re3 = (4,202*0,0207)/1x10-6

Re3 = 8,69x10-4

Re4 = (3,6*0,0207)/1x10-6

Re4 = 7,45x10-4

Re5 = (3*0,0207)/1x10-6

Re5 = 6,21x10-4

Remédio = 6,67x10-4

k/D = 1x10-6

k = 1x10-6

*0,0207

k = 2,07x10-8

m

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 25

Conclusão

Conforme análise do diagrama de Moody-Rouse pode determinar, por meio de cálculos o conduto

liso e o conduto rugoso, o Experimento é bem complexo e envolve bem os cálculos de mecânica dos

fluídos.

Na elaboração do relatório o conhecimento obtido pelas pesquisas foi de grande significado, pois

alguns detalhes que passam em aula, se concretizam nas pesquisas, na parte de aplicação de fórmulas e

conceitos sobre o experimento.

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 26

ANEXOS

Segue abaixo as imagens da experiência

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 27

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 28

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 29

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 30

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 31

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 32

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 33

Engenharia de Controle de Automação (Mecatrônica)

Experiência Perda de Carga Distribuída Página 34

Referências Bibliográficas

Livro Mecânica dos Fluídos

Franco Brunetti

(Livro Disponibilizado na biblioteca da UNIP – Campus Tatuapé)

http://pt.wikipedia.org/wiki/Perda_de_carga

Dia 10/05/2013 às 11h42min (Perda de Carga Distribuída)

http://ubuntuone.com/4ji60xkOOTinIhfjziK3SC

Dia 10/05/2013 às 13h18min (Perda de Carga Distribuída)

http://pt.wikipedia.org/wiki/Diagrama_de_Moody

Dia 10/05/2013 às 13h25min (Diagrama de Moody-Rouse)

http://pt.wikipedia.org/wiki/Coeficiente_de_Reynolds

Dia 10/05/2013 às 15h09min (Coeficiente de Reynolds)

http://pt.wikipedia.org/wiki/Fator_de_atrito

Dia 10/05/2013 às 15h25min (Fator de Atrito)