Relatório Finalizado - Estágio I - Cerâmica

-

Upload

inaldonascimento -

Category

Documents

-

view

34 -

download

0

Transcript of Relatório Finalizado - Estágio I - Cerâmica

Avaliao comparativa das propriedades tecnolgicas de blocos cermicos queimados a 1000 e 1100C

Jos Inaldo do Nascimento Jnior1; Itamara Farias Leite2

12Departamento de Engenharia de Materiais Universidade Federal da Paraba, Cidade Universitria, Castelo Branco, s/n, CEP 58051-900, Joo Pessoa - Paraba______________________________________________________________________Resumo:

Este trabalho tem por objetivo avaliar as propriedades tecnolgicas de corpos-de-prova prensados fornecidos pelo Departamento de Engenharia de Materiais da UFPB em duas diferentes temperaturas de queima (grupo B 1000C e grupo A 1100C). As amostras, medidas e pesadas antes e aps a sinterizao, passaram por ensaios cermicos comparativos. Foram avaliados a perda ao fogo, a retrao linear queima (baseada na variao de comprimento dos corpos-de-prova), a densidade aparente, porosidade aparente, absoro de gua (por imerso) e o mdulo de ruptura na flexo. Os resultados obtidos evidenciaram que as amostras pertencem ao grupo das cermicas vermelhas.

Palavras-chave: ensaio de flexo; propriedades tecnolgicas.____________________________________________________________________________________2

13

Introduo

A indstria cermica tem grande importncia no mundo de hoje, tendo em vista as mais diversas aplicaes dos materiais cermicos. Para afirmar essa importncia basta citar os materiais refratrios, que suportam altas temperaturas e so utilizados em alto-fornos e as bentonitas, por sua tixotropia, utilizadas em perfurao de poos de petrleo. Existem pelo menos trs grandes grupos no setor cermico, dentre os quais aquele que atua na rea da cermica vermelha ou estrutural, incluindo-se a todos os materiais relacionados construo civil, desde tijolos e telhas at manilhas e pisos rsticos; aquele relacionado ao segmento da cermica branca. Fazem parte deste grupo a loua de mesa, as porcelanas tcnica e domstica, azulejos, materiais sanitrios entre outros. Um ltimo grupo correspondente quele que atua na rea dos materiais refratrios, aluminosos e slico-aluminosas [1]. Os materiais argilosos utilizados nas indstrias podem ser classificados segundo os trs grandes grupos acima listados. Assim, argilas para cermica vermelha so argilas plsticas que apresentam caulinita e ilita como componentes principais. As argilas para cermica branca correspondem ao caulim, s ball clay e aos filitos cermicos e as argilas para materiais refratrios referem-se s argilas refratrias plsticas, altamente aluminosas plsticas e as flint-clay, que suportam temperaturas acima de 1530C [1].No mundo atual, a variedade de opes de usos dos materiais cermicos impe um cuidadoso e apurado procedimento para se conhecer as caractersticas cermicas relacionadas a cada matria-prima, tendo em vista que a produo de peas cermicas depende do conhecimento prvio das matrias-primas envolvidas no processo de fabricao. Argilas quase sempre so as matrias-primas utilizadas, mas podem tambm atuar como acessrios na preparao de massas cermicas. Nesse ponto, imprescindvel o conhecimento das propriedades tecnolgicas das matrias-primas que originaro tais peas com o objetivo de prever os mais diversos comportamentos e os possveis e adequados usos industriais [2].Foram observados a perda ao fogo (PF) e as seguintes propriedades tecnolgicas dos blocos cermicos (sinterizados 1000C e 1100C): retrao linear queima (RLQ), massa especfica aparente (MEA), porosidade aparente (PA), absoro de gua (AA) e mdulo de ruptura flexo (MOR).Primeiramente, perda ao fogo uma propriedade relacionada diminuio de peso at um valor constante que indica perda de material devido ao aumento da temperatura. Fornece informaes acerca da quantidade de gua de constituio e/ou matria orgnica existente na massa cermica, alm de gua de hidroxilas dos argilominerais, de hidrxidos como o Al(OH)3 e o Fe(OH)3 e de sulfetos, sulfatos e carbonatos quando presentes [2].A retrao linear queima uma propriedade cermica importante, definida como o processo de agrupamento das molculas componentes do material cermico medida que a temperatura aumenta, fazendo com que imperfeies e poros diminuam, aumentando assim a densidade do material e diminuindo suas dimenses [3]. Quando se fala sobre absoro de gua no se pode deixar de mencionar sua relao com a porosidade do material. A capacidade de um material cermico absorver gua est diretamente relacionada proporo de poros abertos, seus tamanhos e suas intercomunicaes. Quanto mais denso for um corpo cermico menor ser a quantidade de poros e consequentemente menos gua absorver, servindo de medida indireta do grau de sinterabilidade do material cermico avaliado [4].A massa especfica aparente definida como sendo a razo de massa e volume e pode ser determinada com fundamento no Princpio de Arquimedes relacionado ao empuxo. A massa especfica aparente apresenta um comportamento inverso ao da absoro de gua e da porosidade aparente. Isso se explica por que o aumento da porosidade implica numa massa cada vez menor, fazendo com que o corpo cermico fique mais leve, acarretando numa diminuio da massa especfica [5].Em se tratando de porosidade aparente, deve-se ter em mente que uma estrutura que contm poros constituda por uma frao slida, que pode consistir de uma ou de vrias fases e de espaos vazios, os poros. Estes poros podem ou no estar em contato com a superfcie do material. Os poros que tem conexo com a superfcie (abertos) so responsveis pela conduo de material do exterior para o interior da estrutura e vice-versa. A porosidade aparente (PA) um parmetro estrutural definido como o percentual volumtrico de porosidade aberta existente na amostra (mede a frao volumtrica de poros na estrutura) [6].Atravs do ensaio de flexo possvel determinar o mdulo de ruptura, que representa a tenso na qual a pea cermica se rompe. Durante este teste surgem tenses de compresso na superfcie superior e de trao na superfcie inferior do corpo-de-prova, que levam a fratura do material cermico. Este tipo de ensaio permite avaliar a resistncia mecnica flexo do material cermico sob esforo de uma carga fletora. Assim possvel definir os usos cermicos [7].O presente trabalho tem como finalidade avaliar a perda ao fogo e as propriedades tecnolgicas de blocos cermicos sintetizados em duas diferentes temperaturas (1000 C e 1100 C).

2.2. Materiais e Mtodos

2.2.1. MateriaisForam fornecidos 14 blocos cermicos de formato retangular pelo Departamento de Engenharia de Materiais - DEMAT vinculado Universidade Federal da Paraba - UFPB. Os blocos foram divididos em 2 grupos A e B, sinterizados 1000 e 1100C, respectivamente.

2.3. Mtodos

2.3.1. Medies e Pesagem

Os corpos-de-prova foram medidos e pesados antes e aps a sinterizao. Depois de sinterizados foram deixados em repouso em um recipiente contendo gua, por um perodo de 24h, aps o qual foram retirados e enxugados com papel toalha para em seguida ser realizada a pesagem do corpo-de-prova mido. Por fim foi montado um aparato com um suporte imerso em um recipiente com gua para efetuar a pesagem da amostra imersa. Com os dados obtidos foi possvel determinar a perda ao fogo e as seguintes propriedades tecnolgicas: retrao linear queima, massa especfica aparente, porosidade aparente, absoro de gua e mdulo de ruptura flexo.

2.3.2. Perda ao fogoPara calcular a perda ao fogo (PF) das amostras aps o processo de queima foi utilizada a Equao 1.

(1)sendoMF a massa final aps a queima (g).MS a massa seca inicial (g).2.3.3. Retrao Linear

Para determinar a retrao linear queima (RLQ) dos corpos-de-prova sinterizados em duas diferentes temperaturas (1000 e 1100C) foi utilizada a Equao 2.

(2)sendoLS o comprimento do corpo de prova seco (mm).LQ o comprimento do corpo de prova aps a queima (mm).

2.3.4. Absoro de gua

A absoro de gua (AA) dos blocos cermicos foi determinada de acordo com Equao 3 abaixo.

(3)Onde

MU massa do corpo de prova mido (g).MS massa do corpo de prova seco (g).

2.3.5. Massa especfica aparente

A massa especfica aparente (MEA) foi calculada utilizando-se a equao 4.

(4)Onde

MU massa do corpo de prova mido (g).MS massa do corpo de prova seco (g).MI massa do corpo de prova imerso em gua (g).

2.3.5. Porosidade aparenteA porosidade aparente (PA) dos blocos cermicos foi determinada atravs da Equao 5.

(5)ondeMU massa do corpo de prova mido (g).MS massa do corpo de prova seco (g).MI massa do corpo de prova imerso em gua (g).

2.3.6. Ensaio de Flexo

O ensaio de flexo realizado foi de 3 pontos e o aparelho utilizado foi o AG-X-10KN Shimadzu. A velocidade da carga aplicada nas amostras foi de 5mm/s com carga inicial de 1N. A distncia entre os apoios de 40mm.O mdulo de ruptura flexo (MOR) foi calculado pela Equao 6.

(6)ondeP Carga para romper (kgf).L Distncia entre os apoios (cm).b Largura do corpo-de-prova (cm).d Espessura do corpo-de-prova (cm).

3. Resultados e Discusso

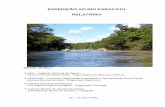

Do ponto de vista do aspecto visual, no que se refere colorao aps a queima, as amostras do grupo A (C16, C17, C18, D16, D17, D18, D19 E D20) e do grupo B (A25, C23, C23, C24, C25 e RA22) apresentaram uma colorao avermelhada, tanto a 1000 quanto a 1100C, devido presena de Fe2O3 [8]. Foi observado que os blocos sinterizados a temperaturas mais elevadas apresentaram colorao mais clara. De acordo com SOUSA SANTOS [1], a cor serve de critrio preliminar para classific-las dentro do grupo das matrias-primas relacionadas ao grupo das cermicas vermelhas ou estruturais, o que pode ser observado na Figura 1.

(a)

(b)

Figura 1. Amostras sinterizadas a 1000C (grupo A) (a) e amostras sinterizadas a 1100C (grupo B)(b). Em destaque, o corpo-de-prova do grupo B que apresentou trincas e empenamentos.Os demais corpos-de-prova se apresentaram uniformes quanto colorao e no apresentaram nenhuma alterao de carter visual possvel de ser identificada.Acerca da perda ao fogo, os resultados obtidos (Tabela 1) demonstraram que as amostras C16, C17 e C18, pertencentes ao grupo A e a A25 do grupo B, apresentaram os maiores percentuais de perda ao fogo. As amostras C23, C23, C24 e C25 apresentaram valores baixos de perda ao fogo.

Tabela 1 Perda ao fogo das amostras do Grupo A e B.AmostrasMassa antes da sinterizao(g)Massa aps a sinterizao(g)Perda ao fogo(%)

Grupo A (1000C)C1619,5717,41-11,04

C1719,1917,07-11,05

C1820,2818,05-11,01

D1612,7211,59-8,86

D1711,5010,48-8,89

D1811,9510,89-8,86

D1911,7010,68-8,76

D2013,2312,06-8,89

Grupo B (1100C)A2526,7123,51-11,98

C2323,8422,41-5,97

C2321,3320,12-5,63

C2423,1521,79-5,87

C2523,2821,88-6,01

RA2224,7122,51-9,9

No que se refere retrao linear aps a queima, os resultados (Tabela 2) demonstram que algumas amostras do grupo B (A25 e RA22) sofreram as maiores retraes em suas dimenses, o que deve estar associado presena de xidos fundentes [8], enquanto o C24 praticamente no apresentou variao, as amostras C23 e C25 no retraram, expandiram (inchamento), o que pode ser ocasionado pelo aprisionamento de gases liberados no interior dos corpos-de-prova oriundos de reaes de reduo durante a queima [10].

Tabela 2 Retrao linear queima sofrida pelos corpos-de-prova sinterizados a 1000C e a 1100C.

AmostrasComprimento antes da sinterizao (seco) (mm)Comprimento aps a sinterizao(mm)Retrao linear queima (%)

Grupo A (1000C)C1661,4360,331,8

C1761,3960,31,77

C1861,3060,171,84

D1661,4861,170,5

D1761,8061,161,03

D1861,5261,210,5

D1961,5261,290,37

D2061,5161,220,47

Grupo B (1100C)A2560,6959,12,62

C2361,0160,950,1

C2360,9460,98-0,06

C2460,9460,920,03

C2560,9761,08-0,18

RA2260,5258,812,82

Acerca da absoro de gua, os resultados (Tabela 3) demonstraram que as amostras do grupo A, D16, D17, D18, D19 e D20, apresentaram os maiores percentuais de absoro de gua, o que est de acordo com os valores obtidos para a retrao linear das mesmas. Quanto maior a retrao linear, menor a quantidade de poros e, portanto, menor o percentual de gua absorvida. As demais amostras, com exceo de A25 e RA2, ambas do grupo B, apresentaram ndices semelhantes.

Tabela 3 Percentual de gua absorvida pelas amostras.

AmostrasMassa do corpo-de-prova seco(g)Massa do corpo-de-prova mido(g)Absoro de gua (%)

Grupo A (1000C)C1619,5719,1610,09

C1719,1918,749,8

C1820,2819,8510,01

D1612,7212,9912,05

D1711,5011,7712,31

D1811,9512,2612,59

D1911,7011,9812,21

D2013,2313,5011,98

Grupo B (1100C)A2526,7124,283,17

C2323,8424,9310,08

C2321,3322,219,37

C2423,1513,469,77

C2523,2813,9510,21

RA2224,7113,314,65

Os resultados relacionados massa especfica aparente presentes na Tabela 4 apontam que no houve uma diferena significativa entre as amostras, apenas devendo ressaltar uma densidade aparente relativamente maior das amostras A25 e RA22 ambas do grupo B. Essa diferena est diretamente relacionada com a maior retrao de tais amostras.

Tabela 4 Densidade aparente dos corpos-de-prova sinterizados a 1000 e 1100 C.

AmostrasMassa do corpo-de-prova seco(g)Massa do corpo-de-prova mido(g)Massa do corpo-de-prova imerso(g)Massa especfica aparente (g/cm3)

Grupo A (1000C)C1619,5719,1610,772,07

C1719,1918,7410,542,08

C1820,2819,8511,152,07

D1612,7212,997,161,78

D1711,5011,776,481,98

D1811,9512,266,731,97

D1911,7011,986,612,03

D2013,2313,507,442

Grupo B (1100C)A2526,7114,6324,282,43

C2323,8413,9724,932,04

C2321,3312,4922,212,07

C2423,1513,4624,152,04

C2523,2813,9524,372,1

RA2224,7113,3123,552,21

A porosidade aparente (Tabela 5) apresentou resultados que confirmam o exposto acima acerca da retrao linear. As amostras que mais retraram exibiram uma maior densidade aparente e menor absoro de gua, indicando uma diminuio da porosidade aparente. Neste sentido as amostras do grupo B, A25 e RA22, apresentaram um percentual de porosidade menor do que as demais amostras analisadas.

Tabela 5 Porosidade aparente das amostras analisadas.AmostrasMassa do corpo-de-prova seco(g)Massa do corpo-de-prova mido(g)Massa do corpo-de-prova imerso(g)Porosidade aparente (%)

Grupo A (1000C)C1619,5719,1610,7720,92

C1719,1918,7410,5420,41

C1820,2819,8511,1520,76

D1612,7212,997,1623,98

D1711,5011,776,4824,44

D1811,9512,266,7324,8

D1911,7011,986,6124,28

D2013,2313,507,4423,84

Grupo B (1100C)A2526,7114,6324,287,97

C2323,8413,9724,9322,93

C2321,3312,4922,2121,41

C2423,1513,4624,1522,07

C2523,2813,9524,3723,89

RA2224,7113,3123,5510,82

O mdulo de ruptura flexo apresentou resultados variados para as amostras testadas (Tabela 6). As amostras do grupo B alcanaram mdulos de ruptura elevados (A25 e RA22 foram os maiores), o que aponta para uma significativa resistncia mecnica flexo dessas peas. Quanto s amostras do grupo A, no foram elevadas, ficando em torno de valores abaixo dos mnimos observados no grupo B.

Tabela 6 Mdulo de ruptura flexo dos grupos A e B.AmostrasCarga para romper (kgf)Distncia entre os apoios (cm)Largura do corpo-de-prova (mm)Espessura do corpo-de-prova (mm)Mdulo de ruptura(kgf/cm2)

Grupo A (1000C)C16145,8854,020,017,410,7311

C17135,0484,019,947,220,77

C18154,2514,019,927,720,77

D1649,89624,020,345,850,66

D1735,42264,020,284,521,55

D1833,11324,020,284,831,88

D1934,39594,020,324,651,65

D2053,48524,020,335,151,8

Grupo B (1100C)A25180,8854,020,5511,225,41533

C2369,97744,020,699,282,94553

C2362,61354,020,658,842,91008

C2471,04564,020,659,063,14356

C2565,01684,020,79,192,79599

RA22290,4034,019,969,0613,3231

Tabela 7 Comparativo das propriedades obtidas para o grupo A e o B.

AmostrasPF (%)RLQ (%)AA (%)MEA (g/cm3)PA (%)MOR (kgf/cm2)

Grupo A (1000C)C16-11,041,810,092,0720,920,7311

C17-11,051,779,82,0820,410,77

C18-11,011,8410,012,0720,760,77

D16-8,860,512,051,7823,980,66

D17-8,891,0312,311,9824,441,55

D18-8,860,512,591,9724,81,88

D19-8,760,3712,212,0324,281,65

D20-8,890,4711,98223,841,8

Grupo B (1100C)A25-11,982,623,172,437,975,41533

C23-5,970,110,082,0422,932,94553

C23-5,63-0,069,372,0721,412,91008

C24-5,870,039,772,0422,073,14356

C25-6,01-0,1810,212,123,892,79599

RA22-9,92,824,652,2110,8213,3231

Tabela 8 Mdias das propriedades dos blocos cermicos do grupo A e o B.

Propriedades TecnolgicasGrupo A(mdia)Grupo B(mdia)

PF (%)-9,67-7,56

RLQ (%)1,0350,8883

AA (%)11,387,875

MEA (g/cm3)1,99752,14

PA (%)22,928718,18

MOR (kgf/cm2)1,22635,0889

As Tabelas 7 e 8 apresentam, respectivamente um comparativo entre os resultados das propriedades avaliadas para os blocos cermicos do grupo A e B e os valores mdios obtidos para as mesmas propriedades. perceptivel que as amostras do grupo A obtiveram os melhores resultados, a exceo do mdulo de ruptura, no qual as amostras do grupo B mostrou melhor desempenho.

4. Concluso

O aspecto visual dos blocos cermicos apontou para uma classificao dentro do grupo das cermicas vermelhas (estruturais). Quanto s propriedades mdias avaliadas, as amostras do grupo A (C16, C17 e C18) e do grupo B (A25 2 RA22) demonstraram maior perda ao fogo, maior retrao linear e um aumento da massa especfica aparente. A maior temperatura de queima (1100C) proporcionou um melhoramento nestas propriedades para os corpos do grupo B, bem como uma reduo na absoro de gua e na porosidade aparente. A conjugao de todos esses fatores traduz uma melhor sinterizao, ocorrida temperatura de 1100C. Em contrapartida, o mdulo de ruptura mdio para as amostras do grupo A foi menor que as do grupo B, em virtude da influncia da sinterizao a uma temperatura mais baixa. Apenas uma amostra do grupo B apresentou empenamentos e trincas, resultantes provavelmente da liberao rpida de gases resultantes da evaporao da gua e da queima da matria orgnica.

Referncias Bibliogrficas

[1] Sousa Santos, P. Cincia e tecnologia de argilas. 2 ed. So Paulo: Edgard Blcher, 1989.

[2] Figueiredo, S. C. Estudo exploratrio de incorporao da lama de filtros rotativos a vcuo (LFRV), gerada na millennium inorganic chemicals, em uma matriz cermica vermelha. Universidade Federal da Bahia - Escola Politcnica. 2008.

[3] Jung, M.; Camisa, I. de S.; Albanaz, I.; Pereira, S. L. da S.; Cargnin, M. Comparativo entre diferentes mtodos de determinao da retrao linear de placas cermicas. Rev. Tcnico Cientfica (IFSC), v. 3, n. 1 (2012). Pg. 242 a 251.

[4] Borges, J. C. da R.; Montedo, O. R. K. Estudo da Interferncia do Tempo de Resfriamento das Placas Cermicas Durante a Execuo do Ensaio de Absoro de gua. Universidade do Extremo Sul Catarinense UNESC, Cricima - SC, Brasil. Publicado em Cermica Industrial.

[5] Zucchini, R. R.; Themudo, J. de S. Desenvolvimento de mtodo de medio de massa especfica pelo princpio de Arquimedes. Projees, jan./dez. 2005, v. 23, p. 7-12.

[6] Angelus, G. P. da S.. Estrutura e Propriedades de Materiais Cermicos Porosidade e densidade de materiais cermicos. Disponvel em http://aulas.e-agps.info/cmateriaispg/capitulo7.pdf. p. 172-178.

[7] Garcia, G. C. R. Estudo do comportamento ao dano por choque trmico de um concreto refratrio, contendo agregados de andaluzita, sinterizado em diferentes temperaturas. USP - Escola de Engenharia de Lorena. 2012.

[8] Dutra. R. P. S.; Varela, M. L.; Nascimento, R. M.; Gomes, U. U.; Martinelli, A. E.; Paskocimas, C. A. Estudo comparativo da queima rpida com a queima tradicional nas propriedades de materiais cermicos de base argilosa. Universidade Federal do Rio Grande do Norte - UFRN, Programa de Ps-Graduao em Cincia e Engenharia de Materiais - PPgCEM, Departamento de Engenharia Mecnica - DEM, Departamento de Fsica Terica e Experimental DFTE. Publicado em Cermica 55 (2009) 100-105.

[9] Damiani, J. C.; Perez, F.; Melchiades, F. G. e Boschi; A. O. Corao negro em revestimentos cermicos: principais causas e possveis solues. Cermica Industrial, 6 (2) Maro/Abril, 2001.

[10] Varela, M. L.; Formiga, F. L.; Dutra, R. P. S.; Nascimento, R. M. do; Paskocimas, C. A. Influncia da adio de resduo de caulim nas propriedades tecnolgicas de uma massa padro de porcelanato produzido em escala industrial. Cefet-PI / Uned Parnaiba - PI, Departamento de Engenharia Materiais DEMAT, Universidade Federal do Rio Grande do Norte - UFRN. Publicado em Cermica 55 (2009) 209-215