TERMO DE REFERÊNCIA -...

Transcript of TERMO DE REFERÊNCIA -...

Revisão Modificação Data Autor Aprovo

Especialidades: Autores do Documento: CREA/CAU

UF UF

Matrícula Rubrica

CLIMATIZAÇÃO Sérgio Sebastião Nery dos Santos 9017D-PA 19.292-09

Sítio

AEROPORTO DE BELÉM - PA

Área do sítio

PRÉDIO ADMINISTRATIVO DA SUPERINTENDÊNCIA

REGIONAL DO NORTE – SRNO.

Data

DEZEMBRO/2013

Especialidade / Subespecialidade

MECÂNICA/CLIMATIZAÇÃO

Autor

Eng. Sérgio S. Nery dos Santos Matrícula: 19.292-09

Tipo / Especificação do documento

TERMO DE REFERÊNCIA

Validador Rubrica

Eng. Paulo Jeffferson

Matrícula: 17.708-14 - CREA: 19632D/PA

Tipo do empreendimento

CONSTRUÇÃO

Classe geral do projeto

EXECUTIVO

Aprovador Rubrica

Eng. Sérgio Brandão Peralta

Matrícula: 41.871-15

Substitui a

Substituída por

Rubrica do Autor

Reg. Do Arquivo

Codificação

BE.12/432.99/5364/00

INFRAERO TRF BE.12/432.99/5364/00 Página 2 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

S U M Á R I O

1. OBJETIVO .............................................................................................................. 3

2. NORMAS ADOTADAS PARA PROJETO ............................................................... 3

3. DESCRITIVO .......................................................................................................... 5

4. DESENHOS DE REFERÊNCIA E PLANILHAS COMPLEMENTARES.................. 5

5. ESPECIFICAÇÃO DOS EQUIPAMENTOS: ........................................................... 6

6. REDE DE DUTOS E COMPONENTES ................................................................ 15

7. EXAUSTORES ..................................................................................................... 18

8. GABINETES DE VENTILAÇÃO ........................................................................... 19

9. EMBALAGENS ..................................................................................................... 19

10. TRANSPORTE ..................................................................................................... 20

11. SERVIÇOS COMPLEMENTARES ....................................................................... 20

12. MONTAGEM E IDENTIFICAÇÃO......................................................................... 20

13. GARANTIA DAS INSTALAÇÕES ......................................................................... 21

14. ARMAZENAMENTO DE EQUIPAMENTOS E MATERIAIS ................................. 22

15. TREINAMENTO: .................................................................................................. 23

16. TESTES DO SISTEMA: ........................................................................................ 22

17. PRAZOS: .............................................................................................................. 23

18. BOLETIM DE MEDIÇÃO: ..................................................................................... 23

19. CRONOGRAMA FÍSICO-FINANCEIRO: .............................................................. 24

20. FORMA DE PAGAMENTO: .................................................................................. 24

21. CRITÉRIO DE MEDIÇÃO: .................................................................................... 24

22. DOCUMENTAÇÃO PARA PAGAMENTO : .......................................................... 25

INFRAERO TRF BE.12/432.99/5364/00 Página 3 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

1. OBJETIVO

Este caderno tem por objetivo apresentar as especificações técnicas e características dos materiais e equipamentos do projeto das instalações do sistema de ar condicionado que serão utilizados na execução da obra do Edifício Sede da Regional Norte – SRNO, localizada na cidade de Belém, estado do Pará. Este documento estabelecerá as normas específicas para a execução dos sistemas frigoríficos, elétricos e mecânicos devendo ser entendido como complementar aos desenhos de execução e demais documentos contratuais.

O foco da especificação é garantir o nível mínimo de qualidade, confiabilidade e eficiência energética, determinando parâmetros mínimos aceitáveis para aquisição dos equipamentos e materiais de instalação que serão utilizados.

2. NORMAS ADOTADAS PARA PROJETO

2.1. Referências gerais

Para projeto, fabricação, montagem dos equipamentos e seus acessórios, bem como toda a terminologia adotada, serão seguidos as prescrições das publicações da ABNT – Associação Brasileira de Normas Técnicas:

ABNT – NBR 16401 – Sistemas Centrais e Unitários – Partes 1, 2 e 3;

ABNT – NBR 5410 – (antiga NB-3) – Instalações Elétricas de Baixa Tensão;

Portaria n.º 3523 - Ministério da Saúde de 28/08/1998.

Resolução n.º 09/2003 da ANVISA (Associação Nacional da Vigilância Sanitária).

Para os casos omissos estas normas serão complementadas pelas seguintes normas:

AHRI – Air-Conditioning, Heating and Refrigeration Institute;

ASHRAE – American Society of Heating, Refrigeration and Air Conditioning Engineers;

ASME – American Society of Mechanical Engineers;

DIN – Deutsches Institut für Normung;

NEC – National Electrical Code;

SMACNA – Sheet Metal and Air Conditioning Contractor National Association;

AMCA (Air Moving and Conditioning Association);

Para os equipamentos e materiais também deverão ser respeitadas as normas e manuais de instalação fornecidos pelos fabricantes, sendo que os equipamentos VRF (Fluxo de Refrigerante Variável) de referência nesse projeto são da marca Toshiba, sendo aceitos equipamentos similares, desde que atendidas às especificações, ou seja, as características básicas de instalação e parâmetros construtivos básicos que

INFRAERO TRF BE.12/432.99/5364/00 Página 4 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

assegurem a qualidade final da obra e durabilidade dos equipamentos. O instalador deverá adequar o projeto ao produto ofertado aprovado pela comissão de licitação fornecendo projeto executivo baseado nos manuais do fabricante e por este aprovado.

Todos os materiais, equipamentos instalações deverão estar de acordo com os regulamentos de proteção contra incêndio, especialmente os isolamentos térmicos, que deverão ser feitos de material incombustível ou auto extinguível.

2.2. Referências Específicas

O desempenho dos filtros de ar atenderá o descrito nas normas ABNT NBR-16401.

Os níveis de emissão sonora das unidades estarão compatíveis com a norma ARI-STANDARD 575.

Todos os testes aqui indicados seguirão as normas pertinentes da ABNT.

2.3. Níveis de Ruído

O sistema de ar condicionado obedecerá no tocante aos níveis de ruídos, vibrações das máquinas e instalações, as normas da ABNT e, no caso de omissão destas, as normas da ARI e ASHRAE.

2.4. Sistema de unidades

O sistema de unidades adotado neste trabalho será o Sistema Internacional (SI).

2.5. Ambientes condicionados

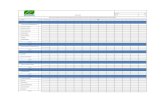

Conforme planilha em anexo

2.6. Condição de projeto

Para o Sistema de Ar Condicionado

a) Condições externas de Projeto.

Belém – Pará – Brasil

Temperatura de Bulbo Seco (TBS): 32,8° C

Temperatura de Bulbo úmido (TBU): 27,6° C

b) Condições Internas de Projeto

Temperatura de Bulbo Seco (TBS) a ser mantida: 23,0 +/- 2° C

Temperatura de Bulbo Úmido (TBU) a ser mantida: 20,0o C (não controlada)

Umidade Relativa (HR%): 55% +/- 10% (não controlada)

c) Ocupação / Dissipação

INFRAERO TRF BE.12/432.99/5364/00 Página 5 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

A taxa de ocupação/renovação de ar dos recintos foi baseada na tabela 1/Parte 3 – Vazão eficaz de ar exterior para ventilação da NBR – 16401 e no layout de distribuição do projeto de Arquitetura fornecido.

Para a dissipação foi tomada por base o calor liberado por pessoas, contido na tabela B.1/Parte1 – Taxas típicas de calor liberado por pessoas da NBR-16401.

Para dissipação da iluminação foi tomado por base o valor de 14W/m².

As portas dos ambientes condicionados quando se comunicam com o exterior, ou ambientes não condicionados foram consideradas fechadas, devendo, nestes casos serem utilizadas molas de fechamento automático.

As janelas foram consideradas fechadas e protegidas internamento contra entrada direta de radiação solar com persianas ou cortinas de cor clara.

3. DESCRITIVO

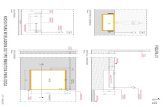

O sistema de ar condicionado proposto para a Sede da Regional Norte – SRNO atenderá o Bloco Administrativo pavimentos Térreo, 1° Pavimento e 2° Pavimento.

3.1 – Administrativo:

Será contemplado com um sistema de ar condicionado do tipo expansão direta do tipo Fluxo de Refrigerante Variável (VRF), sistema esse que atenderá o térreo, 1º e 2º pavimentos.

A renovação de ar dos ambientes será promovida por meio de gabinetes de ventilação que serão instalados no piso técnico do edifício, sendo o ar de renovação distribuído em todos os pavimentos e ambientes através de uma rede de dutos construída em chapa de aço galvanizada e insuflada nos ambientes através de difusores de ar.

4. DESENHOS DE REFERÊNCIA E PLANILHAS COMPLEMENTARES

Completa o presente memorial descritivo os documentos:

a) Desenhos:

BE.12/432.08/8230/00 – PLANTA BAIXA – 1º PAVIMENTO.

BE.12/432.08/8231/00 – PLANTA BAIXA – 1º PAVIMENTO.

BE.12/432.08/8232/00 – PLANTA BAIXA – 2º PAVIMENTO.

BE.12/432.08/8233/00 – PLANTA BAIXA – PISO TÉCNICO.

BE.12/432.07/8234/00 – CORTE “CC” E DETELHES CONSTRUTIVOS.

BE.12/432.26/8235/00 – SISTEMA VRF TÉRREO.

BE.12/432.26/8236/00 – SISTEMA VRF 1º PAVIMENTO.

BE.12/432.26/8237/00 – SISTEMA VRF 2º PAVIMENTO.

INFRAERO TRF BE.12/432.99/5364/00 Página 6 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

5. ESPECIFICAÇÃO DOS EQUIPAMENTOS:

5.1 Unidades Condicionadoras de Ar.

5.1.1 Evaporadores (Unidades Internas).

As unidades serão do tipo “cassete” 4 vias, fabricação Toshiba ou similar, com bomba de dreno incorporada e características básicas a seguir:

- Gabinete - de construção robusta, em perfis de plástico de engenharia injetado e de alta resistência, com painéis removíveis para manutenção, providos de guarnições de borracha coladas, proporcionando perfeita vedação dos painéis. O gabinete deverá ainda ser provido de armações para bandejas para recolhimento de condensado, filtros de ar possuir revestimento termo-acústico em espessura adequada e material incombustível.

- Trocador de Calor - serpentina de evaporação e desumidificação, construída em tubos de cobre aletados, ranhurados internamente, aletas em alumínio corrugado cabeceiras em chapa de aço galvanizadas. Os tubos serão ligados as aletas, por expansão mecânica, conferindo ao conjunto tubo/ aleta, elevada eficiência na troca de calor. A serpentina deverá ser dimensionada para uma velocidade de face inferior a 2,5 m/s.

- Ventiladores e Motor de Acionamento - centrifugo dupla aspiração com pás curvadas para a frente (sirocco) . Serão de construção robusta, em plástico de engenharia injetado de alta resistência, balanceados estática e dinamicamente, proporcionando alta eficiência e baixo nível de ruído, tendo os rotores diretamente acoplados ao eixo do motor de acionamento. Os ventiladores deverão ser dimensionados para circular as vazões de ar suficientes e previstas para cada ambiente, porém com descarga a velocidades inferiores a 8,0 m/s.

Os motores elétrico de acionamento, deverão ser de corrente contínua, classificação IP-55, monofásico 220v/60Hz, rotor ferro magnético dividido, próprio para operar em três velocidades, possuindo eixo montado em mancais de deslizamento com lubrificação permanente.

- Bandeja de Condensado - bandeja para recolhimento de água condensada, construída em chapas de aço com tratamento anticorrosivo, possuindo caimento apropriado, devendo ser dotados de bombas de transferência de condensado, em alguns modelos de evaporadores.

- Filtros de Ar - será do tipo lavável, permanente, executado em moldura e malha em nylon e, montado em estrutura incorporada ao gabinete do condicionador, permitindo fácil remoção e colocação. A velocidade nos filtros, não deverá ser superior a 3,0 m/s.

Os filtros serão montados nas entradas de ar dos evaporadores, de modo a proteger o trocador de calor contra eventuais sujeiras e detritos que possam causar entupimento precoce da serpentina.

- Controle de Capacidade - o controle de capacidade individual de cada unidade interna será realizado pelo cálculo do superaquecimento, considerada a diferença entre a temperatura de evaporação detectada em cada evaporador e a temperatura de retorno de cada circuito no retorno para o condensador. A temperatura de evaporação é obtida

INFRAERO TRF BE.12/432.99/5364/00 Página 7 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

em sensor interno do evaporador e a temperatura de retorno superaquecida nos sensores individuais das entradas de sucção do condensador. O resultado será utilizado para operação individualizada de cada atuador proporcional (Motor de Passo) encaixado na cabeça das válvulas de expansão eletrônicas lineares seladas (PMV) com circuito de controle a seis fios com acionamento por pulsos de 12VCC.

5.1.2 Características Gerais dos Evaporadores.

As características e capacidades de cada unidade evaporadora estão indicadas nos desenhos contendo a planta de distribuição de cada pavimento e/ou local a ser condicionado.

5.1.3 Condensadores (Unidades Externas).

São desenvolvidos para operar no modo "resfriamento" ou "aquecimento" (Heating Pump). O ciclo frigorífico destes equipamentos é composto de compressores do tipo "Rotativo ou Scroll Inverter” (de velocidade variável). Não são aceitos compressores com velocidade fixa. Completam o ciclo, um acumulador de sucção, um separador de óleo, tanque de líquido, válvulas ON/ OFF.

- Equipamentos modulares - visam facilitar na instalação/transporte vertical. Com alimentação e proteção elétrica individual de cada módulo, permitindo a realização de manutenções sem a necessidade de paralisação de todo o sistema, a capacidade máxima de um conjunto tem que permitir a combinação de 48 HP; permitindo o isolamento elétrico e eletrônico de cada módulo ou compressor em caso de falha, sem comprometimento do funcionamento da unidade condensadora de cada sistema. Controles eletrônicos (placas eletrônicas de gerenciamento) individualizados de pelo menos metade dos módulos ou compressores;

A unidade condensadora deverá ter acesso a uma ferramenta (software) que proporciona a leitura dos parâmetros de funcionamento do sistema.

- Gabinete Metálico - de construção robusta em chapas e perfis de aço, com tratamento anticorrosivo e pintura de acabamento a base de epóxi, na cor padrão do fabricante, possuindo painéis frontais e laterais removíveis para manutenção.

- Compressores - do tipo "Rotativo Inverter", hermético, projetados e desenvolvidos para operar eficientemente utilizando o refrigerante R 410, com proteção interna contra o superaquecimento do enrolamento, motor de corrente contínua (CC), empregando um variador de freqüência do tipo "inverter", que operando na faixa de 20 a 200 Hz, permite um ajuste constante da velocidade, controlando e adequando desta forma, o fluxo de refrigerante necessário à variação da carga térmica de resfriamento dos recintos condicionados.

As capacidades dos compressores “Rotativo Inverter” de cada condensadora não poderá ser inferior a 100% da sua capacidade total, visando maior confiabilidade do sistema e alta eficiência energética. Não serão aceitos condensadores dotados de compressores On/Off (velocidade fixa) devida sua baixa eficiência, elevado esforço mecânico e baixa confiabilidade.

O COP médio das unidades condensadoras especificadas para este projeto, não poderá ser inferior a 3.65 (kW/kW ref. 10HP). AFIM DE GARANTIR ALTA EFICIÊNCIA ENERGÉTICA DO PROJETO DESENVOLVIDO.

INFRAERO TRF BE.12/432.99/5364/00 Página 8 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

O nível de ruído das unidades condensadoras, não poderá ultrapassar a 57dB durante o dia (Ref. 10HP) evitando, dessa forma, inconvenientes com prédios vizinhos.

Os compressores serão montados em bases antivibratória, sendo conectados as linhas de sucção e descarga por intermédio de porcas curtas. Devem ser pré-carregados com óleo, e ter proteção contra inversão de fases, resistência para aquecimento do óleo no carter, sensores de pressão e temperatura de descarga além de temporizador retardo anti-reciclagem.

Pressostato de alta, sensores de alta e baixa pressão, válvulas de serviço na sucção e descarga e aquecedor de óleo acionado pelo variador de frequência, devem complementar a proteção do compressor e circuito frigorífico.

O sistema deverá possuir como proteções pressostato de alta pressão com desarme em 4,8MPa e rearme em 37MPa (falha no controle normal). Controle de pressão normal deverá ser via sensores temperatura de condensação e temperatura externa que combinados no microprocessador do equipamento resultarão em variação da rotação (velocidade) do ventilador axial controlada por mini-inversor (IPM) de baixa potência e em caso de sobrecarga sobre a rotação do compressor via alteração da freqüência no inversor de freqüência principal.

O controle de capacidade geral será realizado no modo de refrigeração e aquecimento através da análise das temperaturas internas de evaporação de cada evaporador, sendo selecionada a menor como referência para definição da rotação do compressor (deslocamento volumétrico necessário). O controle de capacidade individual de cada unidade interna será realizado pelo cálculo do superaquecimento, considerada a diferença entre a temperatura de evaporação detectada em cada evaporador e a temperatura de retorno de cada circuito no retorno para o condensador. A temperatura de evaporação é obtida em sensor interno do evaporador e a temperatura de retorno superaquecida nos sensores individuais das entradas de sucção do condensador. O resultado será utilizado para operação individualizada de cada atuador proporcional (Motor de Passo) encaixado na cabeça das válvulas de expansão eletrônicas lineares seladas (PMV) com circuito de controle a seis fios com acionamento por pulsos de 12VCC.

- Trocador de Calor - serpentina para condensação de gás, construída em tubos de cobre/alumínio, com ranhurado interno, com aletas em chapas de alumínio corrugado, montada sobre cabeceiras em chapa de aço galvanizado. A perfeita aderência entre os tubos e aletas deverá ser obtida por expansão mecânica dos tubos, conferindo ao conjunto, elevada eficiência na troca de calor. Todo o trocador deverá ser recoberto com uma película acrílica para proteção anticorrosiva.

- Ventiladores e Motores de Acionamento - as unidades condensadoras deverão ser dotadas de um sistema de ventilação forçada para promover a passagem do ar de condensação pelo trocador de calor, constituído de hélices de quatro pás em plástico de engenharia injetado de alta resistência. As hélices serão acopladas e travadas por parafusos, diretamente ao eixo dos motores de acionamento e deverão ser balanceadas estática e dinamicamente.

Os motores de acionamento dos ventiladores, serão de corrente contínua, trifásico 380v/ 60Hz, de alta eficiência, controlados por inversor, para variação da rotação do ventilador em função da massa de gás refrigerante a ser condensada.

INFRAERO TRF BE.12/432.99/5364/00 Página 9 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

5.2 Circuito Frigorífico.

As interligações entre as unidades evaporadoras com as unidades condensadoras serão feitas por meio de tubulação em cobre fosforoso sem costura, desoxidados, recozidos e brilhantes com liga C-122 com 99% de cobre, com características conforme norma ABNT-NBR 7541. A tubulação deverá ter especificação para resistir a uma pressão máxima de 50 bar, no mínimo.

A distância da tubulação real máxima deverá atender a distancia de 235 metros. O desnível da unidade condensadora e a unidade evaporadora deverá atender a distancia de 70 metros.

5.2.1 Tubulação - tipos:

1. Cobre flexível - (Tipo O) - Cobre macio, pode ser facilmente dobrado com as mãos

2. Cobre rígido - (Tipo 1/2H) - Cobre duro, fornecidos em barras.

Espessuras Recomendadas:

1/4" - 0.8mm (1/32") flexível

3/8" - 0.8mm (1/32") flexível

1/2" - 0.8mm (1/32") flexível

5/8" - 1.0mm (1/16") rígido

3/4" - 1.0mm (1/16") rígido

7/8" - 1.0mm (1/16") rígido

1.1/8" - 1.0mm (1/16") rígido

1.3/8" - 1.10mm (1/16") rígido

1.5/8" - 1.25mm (1/16") rígido

Obs: (Nunca utilizar tubos com espessura inferior a 0.7mm).

5.2.2 Isolamento Térmico

A tubulação deverá receber ainda isolamento térmico por toda sua extensão sendo do tipo Armstrong, Armaflex ou similar, com coeficiente de transmissão de 0,038wat/k (à 0.ºC ), elastomérico, célula fechada, com espessura de 18 mm ou conforme tabela abaixo, o que for maior:

Ø dos Tubos Locais Normais Locais Úmidos Locais Críticos

POL. Milimetros Líquido/Gás Liquido/Gás Líquido/Gás

1/4" - 6,35mm 9mm 9mm 9mm

3/8" - 9,52mm 13mm/18mm 14mm/19mm 14mm/25mm

INFRAERO TRF BE.12/432.99/5364/00 Página 10 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

1/2" - 12,7mm 13mm/19mm 14mm/20mm 14mm/25mm

5/8" - 15,88mm 13mm/20mm 15mm/22mm 14mm/25mm

3/4" - 19,05mm 14mm/22mm 16mm/23mm 16mm/ 25mm

7/8" - 22,20mm 23mm 25mm 32mm

1.1/8" - 28,58mm 24mm 26mm 35mm

1.3/8" - 34,93mm 25mm 27mm 36mm

1.5/8" - 41,28mm 27mm 28mm 38mm

1.3/4" - 44,45mm 27mm 29mm 38mm

Os tubos isolantes deverão ser vestidos evitando-se corta-los longitudinalmente. Quando isto não for possível, deverá ser aplicada cola adequada indicada pelo fabricante e cinta de acabamento autoadesiva em toda a extensão do corte. Em todas as emendas deverá ser aplicada cinta de acabamento de forma a não deixar os pontos de união dos trechos de tubo isolante que possam com o tempo permitir a infiltração de umidade. Para garantir a perfeita união das emendas recomenda-se uso de cinta de acabamento.

Quando a espessura não puder ser atendida por apenas uma camada de isolante, devera ser utilizado outro tubo com diâmetro interno compatível com o externo da segunda camada, no caso de corte longitudinal para encaixe do tubo as emendas coladas deverão ser contrapostas em 180º e a emenda externa selada com cinta de acabamento. As espessuras deverão ser similares de ambas as camadas utilizadas.

Uma vez colado o isolamento, a instalação não deverá ser utilizada pelo período de 36h. Recomenda-se o uso da cola indicada pelo fabricante, exemplo: Armaflex 520 ou equivalente.

Os trechos do isolamento expostos ao sol ou que possam esforços mecânicos deverão possuir acabamento externo de proteção:

- Uso de folhas de alumínio liso ou corrugado ou revestimentos autoadesivos desenvolvidos pelo fornecedor do isolamento, exemplo: Arma-check D ou Arma-check S ou equivalente.

Os suportes deverão ser confeccionados de forma a não esmagar o isolante ou corta-lo com o tempo. O isolante e tubo de cobre não deverão possuir folgas internas de forma a evitar a penetração de ar e condensação. Os trechos finais do isolante deverão ter acabamento que impeça a entrada de ar entre o tubo de cobre e tubo isolante.

Toda a infraestrutura deverá ser soldada em suas conexões com solda especial do tipo Fooscoper, e serão totalmente desidratadas e pressurizadas com nitrogênio, a fim de garantir maior limpeza na linha sem borras de solda, preservando a vida do compressor que será instalado.

5.2.3 Solda – procedimentos obrigatórios:

-Não realizar soldas em locais externos durante dias chuvosos.

INFRAERO TRF BE.12/432.99/5364/00 Página 11 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

-Aplicar solda não oxidante.

-Se a tubulação não for conectada imediatamente aos equipamentos as extremidades devem ser seladas.

-Para evitar a formação de óxidos e fuligem no interior da tubulação, que dissolvidos pelo refrigerante irão provocar entupimento de orifícios, filtros, capilares e válvulas, é fundamental que seja injetado nitrogênio no interior da tubulação durante o processo de solda. O nitrogênio substitui o oxigênio no interior da tubulação evitando a carbonização e ajudando a remover a umidade. Tampe todas as pontas da tubulação onde não está sendo feito o serviço. Pressurize a tubulação com 0,02MPa (0,2kg/cm² - 3psi) tampando a ponta onde se trabalhará com a mão. Quando a pressão atingir o ponto desejado remova a mão e inicie o trabalho.

Obs.: A falta de atenção com a limpeza, teste de vazamento, vácuo e carga adicional adequada, pode provocar funcionamento irregular ou danos ao compressor, os quais estarão fora de garantia e resultarão no descredenciamento da empresa responsável por negligência.

5.2.4 Cuidados Especiais Para Trabalho Com Gás Refrigerante R-410-A

A – Ferramentas exclusivas para trabalho com R410A

Ferramentas Uso Nota

Manifold Evacuar, carregar refrigerante

5.09Mpa no lado de alta Pressão

Mangueiras Evacuar, carregar refrigerante

Diametro da mangueira diferente das convencionais

Recolhedora de Gás Recolhedora de carga do sistema

Cilindo do refrigerante

Carregar refrigerante Diametro de conexão diferente dos convencionais

Bomba de Vácuo Secagem à vácuo Caso não possua válvula de bloqueio automática

B – Ferramentas que podem ser utilizadas para trabalho com R410A com algumas restrições

Ferramentas uso Nota

Detector de vazamento de gás

Detectar vazamentos Os do tipo para HFC podem ser utilizados

INFRAERO TRF BE.12/432.99/5364/00 Página 12 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

Bomba de Vácuo Secagem à vácuo Pode se adaptado a conexão uma espécie de válvula de bloqueio manual

Ferramenta de alargamento

Alargar tubulação

C – Ferramentas de trabalho para R-22 ou R-407C que podem ser utilizadas na aplicação do R410A

Ferramentas uso Nota

Vacuômetro Verificar o grau do vácuo

Balança Verificar quantidade de gás a ser incluido no sistema

Bomba de Vácuo Secagem à vácuo Deve possuir válvula de bloqueio automática

Dobrador Dobrador de tubulações

Chave de torque Apertando porcas

Cortador de tubulação

Cortador para tubos

Cilindro de solda e nitrogênio

Soldar tubulação

As ferramentas como mangueiras, manifold, e etc. que tenha contato com o óleo mineral e fluídos CFC ou HCFC (R22, R11, R12) não poderão ser utilizados para carga e medição de pressões do refrigerante R410A e R407C (HFC) sob risco de contaminação do sistema com cloro e óleo mineral, os quais provocam reações químicas de degradação do óleo lubrificante sintético POE utilizado nestes sistemas e ocorrência de formação de pastas ácidas que podem obstruir ou corroer o sistema, levando ao travamento ou queima do compressor.

As mangueiras e maniforlds para conexão com as portas de serviço do equipamento devem ser adquiridas especificamente para uso com R410A, pois tem diâmetro diferente das utilizadas tradicionalmente e classe admissível de pressão superior.

5.3 INSTALAÇÕES ELÉTRICAS, PARA ALIMENTAÇÃO E CONTROLE.

Caberá ao INSTALADOR, executar (e fornecer todo o material necessário) somente a interligação entre os pontos de força previstos em projeto e as respectivas unidades, e ainda, todos os circuitos de comando e controle entre as unidades evaporadoras e condensadoras do sistema "VRF".

INFRAERO TRF BE.12/432.99/5364/00 Página 13 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

5.3.1 Tensões Disponíveis.

As tensões disponíveis no local das instalações são:

- Monofásica: 220V AC / 60Hz.

- Trifásica: 380V AC / 60Hz.

5.3.2 Cabos Elétricos.

Os condutores empregados deverão ser de cobre eletrolítico ABNT NBR 6880, encordoados e isolados, com material termoplástico, retardante de chama (PVC ABNT NBR 7288), tensão de isolamento 0,6/ 1,0 kV, bitola mínima 2,5 mm2.

5.3.3 Disjuntores Termomagnéticos.

Os disjuntores empregados na proteção dos circuitos devem ser do tipo caixa moldada, bipolar (para circuitos bifásicos) ou tripolar (para circuitos trifásicos), com corrente nominal "Ip", compatível com a capacidade de cada circuito.

5.3.4 Cabos de Controle.

Para o sistema de comando e controle, deverão ser empregados cabos blindados (shields cables) de par trançado, bitola 1,25 mm2 até 1000 metros e 2,0 mm2 acima de 1000 metros.

Os cabos de comando e controle deverão em princípio seguir o mesmo encaminhamento das tubulações de gás refrigerante.

INFRAERO TRF BE.12/432.99/5364/00 Página 14 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

5.4 Descrição do Controle Remoto Local (Sem Fio)

Tela de Cristal Líquido

Liga/Desliga

Velocidade do ventilador

Ajuste da temperatura

Direcionamento do jato de ar

Timer on/off

Contagem regressiva para desligamento

Limitação da faixa de temperatura ajustável configurável

5.5 Automação (BMS).

Controle central para controle em grupo ou individual ou master das evaporadoras.

ON/OFF/mode de operação/ajuste de temperatura

Ajuste vel. ventilação/controle do defletores de ar

Apaga alarme do filtro sujo

Operação individual

Controle individual ou master

Timer semanal com até de comandos, para controle individual das evaporadoras.

Programação semanal

(Master schedule operation) : 32 horários

Programação diária: 10 horários por dia

5.6 Controle com conexão via WEB, através de protocolo IP.

O sistema de supervisão e controle das unidades consistirá em um dispositivo gerenciador inteligente e integrado pelo fabricante dos equipamentos, capacitado para monitorar todos os equipamentos e controlar todas as funções operacionais e termodinâmicas de forma individualizada ou em grupos, com função de programação horária semanal e anual. O dispositivo deverá possuir conexão de rede LAN (via placa de rede padrão Ethernet interna) para comunicação com computador PC.

Histórico de alarme.

Relatórios de consumo de energia.

Sinalização de alarme/funcionamento.

INFRAERO TRF BE.12/432.99/5364/00 Página 15 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

Placa interface de protocolo aberto, com opção de envio de SMS.

5.7 Garantia

Além da garantia descrita nos parágrafos acima, a CONTRATADA deverá fornecer carta do FABRICANTE dos equipamentos de refrigeração com o compromisso de manter garantia pelo prazo de 3 (três) anos, contra defeitos de fabricação, contatos a partir do recebimento definitivo das instalações. Em caso de defeito neste período, o FABRICANTE deverá fornecer sem ônus para a INFRAERO ou para a empresa responsável pela manutenção, as peças de reposição para a sua substituição e retorno do sistema à normalidade.

5.8 Critério de Similaridade

Os equipamentos e materiais que foram especificados em projeto são apenas referência, podendo os mesmos serem substituídos por equipamentos e materiais equivalentes desde atendam o contido nesta especificação e sejam aprovados pela fiscalização do contratante. Para comprovação da equivalência deve ser apresentada ao Contratante, por escrito, justificativa para a substituição das partes especificadas neste documento, incluindo memorial de cálculo para seleção dos equipamentos propostos, acompanhado, quando for o caso, de diagrama e cálculo psicométrico e catálogos com as especificações dos equipamentos e materiais.

6. REDE DE DUTOS E COMPONENTES

6.1 Materiais dos dutos

6.1.1 Dutos metálicos (renovação de ar e exaustão)

Os dutos metálicos devem ser construídos de chapa de aço galvanizada grau B, com revestimento de 250 g/m2 de zinco, conforme ABNT NBR 7008. Os materiais devem

INFRAERO TRF BE.12/432.99/5364/00 Página 16 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

ser de primeira qualidade, fornecidos com certificado de origem e de ensaios estipulados nas normas aplicáveis. A aplicação de outros materiais somente pode ser utilizada quando especificado em projeto ou autorizado pela fiscalização do contratante.

6.1.2 Dutos flexíveis

Os dutos flexíveis devem ser fabricados com laminado de poliéster com alumínio e espiral de arame de aço cobreado, anticorrivo e indeformável. Suas propriedades dimensionais e mecânicas devem obedecer à EN 13180.

Os dutos flexíveis devem ser instalados de forma a permitir sua retirada para limpeza e reinstalação com facilidade. A instalação deve ser conforme as orientações do fabricante, sem excesso de comprimento, sem atravessar instalações ou acessórios de alta temperatura, sem serem expostos às intempéries ou dobrados na saída dos colarinhos, de forma mais retilínea possível.

6.1.3 Classe de Pressão e Limites de vazamento

Os dutos devem ser construídos para classe de pressão 250 (125 a 250 Pa) e os limites de vazamento máximos devem ser os recomendados pela ABNT NBR 16401-1, exceto quando indicado outra classe de pressão em projeto. A necessidade de ensaios de vazamento como condição de aceitação da rede de dutos fica a critério da fiscalização do contratante, que poderá exigir tal procedimento quando julgar necessário.

6.1.4 Construção dos dutos

Os dutos deverão ser construídos com juntas flangeadas do tipo TDC, serão admitidas outros tipos de juntas desde que por questões de espaço físico para passagem dos dutos não seja permitida a utilização de flanges. A opção pela utilização de outro tipo de junta ficará a critério da fiscalização, desde que garanta a estanqueidade para o sistema de distribuição do ar.

A espessura da chapa, o tipo e dimensionamento das emendas, das juntas transversais, dos reforços e suportes devem ser determinados como o estipulado no Anexo B da NBR 16401-1.

Todos os joelhos e curvas deverão possuir veios defletores com espaçamento e dimensão adequados, de forma a manter um fluxo de ar uniforme e atenuar a perda de carga.

Os dutos convencionais quando aparentes deverão ser vincados. Todas as dobras de chapa deverão ser limpas e pintadas com tinta anticorrosiva, e, todas as juntas e uniões deverão ter acabamento de modo a obter um sistema estanque, através da vedação das mesmas com massa de calafetar ou silicone.

Todos os dutos, indistintamente, serão confeccionados com dispositivos de acesso para limpeza e inspeção das superfícies internas.

Os dutos de tomada e descarga de ar serão guarnecidas com tela e malha metálica fina na extremidade livre, que receberá proteção contra a ação dos ventos e chuvas.

INFRAERO TRF BE.12/432.99/5364/00 Página 17 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

As interligações entre dutos e as unidades condicionadoras, climatizadoras, exaustores e outros serão efetuadas através de conexões flexíveis a fim de serem amortecidas as vibrações entre os equipamentos e a rede de dutos e deverão ser elaboradas de fitas de chapa galvanizadas e lona de PVC unidas através de cravação de alta estanqueidade, sendo que toda a rede de dutos deverá ser aterrada.

6.1.5 Fixação dos dutos

Será obrigatória a fixação rígida dos dutos. Não será permitida a amarração ou suspensão por meio de fios ou arames.

Os dutos deverão ser fixados através de cantoneiras presas à laje ou vigas através de pinos chumbadores, sendo que os suportes não deverão ultrapassar o espaçamento máximo de 2,0 metros.

Quando da inexistência de lajes de concreto e vigas para fixação dos suportes, os mesmos deverão fixados em estrutura metálica especialmente projetada e construída para esse propósito.

As cantoneiras e barras de sustentação e fixação da rede serão em aço SAE 1020, com proteção anticorrosiva.

Os dutos deverão ser fixados aos suportes por parafusos autoatarrachantes.

6.1.6 Pintura dos dutos

Os dutos aparentes e suportes devem ser preparados com tinta de proteção e pintados com tinta de acabamento.

Para a pintura de superfícies de aço galvanizado (suportes e bases) devem ser utilizadas tintas de alta aderência e alta impermeabilidade, devendo ser utilizada a tinta epóxi-isocianato, pois a mesma é insaponificável, se liga quimicamente ao zinco e oferece uma excelente base de aderência para diversos sistemas de pintura, como por exemplo, alquídicos, acrílicos, epoxídicos e poliuretanos. Antes da pintura do galvanizado deve ser realizado o lixamento (lixa 120) e desengorduramento com pano limpo embebido em solvente limpo.

A pintura de acabamento deverá ser efetuada com tinta acrílica na cor indicada pela fiscalização.

6.1.7 Acessórios do sistema de distribuição de ar condicionado

6.1.7.1 Difusores de Insuflamento

Os difusores de ar deverão ser construídos em perfis de alumínio extrudado e anodizado, deverão possuir registro para regulagem da vazão do tipo lâminas opostas construídos em chapas de aço galvanizado, devendo o ajuste do registro ser frontal.

6.1.7.2 Grelhas de exaustão

As grelhas de ar deverão ser construídas em perfis de alumínio extrudado e anodizado, deverão possuir registro para regulagem da vazão do tipo lâminas opostas construídos em chapas de aço galvanizado, devendo o ajuste do registro ser frontal. As aletas deverão ser no sentido horizontal e fixas com inclinação de 45º.

INFRAERO TRF BE.12/432.99/5364/00 Página 18 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

6.1.7.3 Venezianas indevassáveis (grelha de porta)

As venezianas indevassáveis são utilizadas para realizar retornos de ar através de ambientes, para instalação em portas e divisórias, sendo construída em alumínio extrudado e anodizado, aletas de deflexão fixa e em forma de “V”, e devem ser fornecidas com moldura dupla ou contra moldura.

6.1.7.4 Registros para regulagem de vazão

Deverão ser construídos em chapa de aço galvanizado com eixos em mancais reforçados de nylon, as lâminas devem ser aerodinâmicas de corpo oco e devem ser opostas.

O acionamento deve ser ao exterior da moldura, sendo que quando for necessário motorização o eixo deve ser prolongado.

Deverão ser providos de flanges e contra-flanges para serem instalados nos dutos.

7. EXAUSTORES

Os exaustores e ventiladores deverão ser do tipo centrífugo, em construção metálica, com rotor e carcaça construídos em aço galvanizado. O rotor deverá ser de simples aspiração, com as pás voltadas para frente (sirocco), balanceado estática e dinamicamente, com eixo de aço carbono operando sobre mancais de rolamento do tipo rígido autocompensador de esferas, blindados e com lubrificação permanente.

A carcaça deve ser construída em chapa de aço-carbono com no mínimo 1,37 mm de espessura (número 16 MSG), sendo construída de forma a proporcionar o escoamento do ar sem turbulências e com baixo nível de ruído. O acionamento será através de polias sulcadas e correias em “V” de fibras sintéticas, sendo a polia motora regulável para permitir o ajuste da rotação do ventilador.

Não deve ocorrer exposição do motor elétrico, caixa de ligação elétrica ou elementos de transmissão ao fluxo de ar de exaustão.

A conexão dos ventiladores aos dutos de aspiração e descarga devem ser flangeadas e aparafusadas com o uso de elementos flexíveis. O material da conexão flexível deve ser incombustível e estanque a líquidos na superfície interna e com características mecânicas próprias para operar em equipamento dinâmico e propiciar resistência ao fogo de no mínimo 01 hora.

O conjunto motor ventilador deve ser montado sobre amortecedores de vibração que garantam a absorção e o isolamento da vibração para a estrutura de apoio em níveis que não comprometam a integridade da estrutura e que não causem incômodos a terceiros.

Os motores devem ser do tipo totalmente fechados com ventilação externa (TFVE) e com grau mínimo de proteção IP 54 e classe B ou F de isolamento elétrico. O motor deverá ser montado sobre base esticadora, de modo a possibilitar a regulagem da tensão sobre as correias.

Os exaustores e ventiladores deverão ser fornecidos com:

Acabamento em pintura epóxi;

INFRAERO TRF BE.12/432.99/5364/00 Página 19 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

Base regulável para o motor;

Flanges e contra-flanges;

Protetor de polias e correias;

Base única para o motor e ventilador;

Dreno;

Porta de inspeção.

Construção para instalação ao tempo.

8. GABINETES DE VENTILAÇÃO

O gabinete deverá ser em estrutura de perfis de alumínio extrudado, com painéis removíveis, permitindo acesso fácil ao motor, transmissão e ventilador. O assentamento dos painéis é feito sobre tiras de borracha adesiva, fazendo a vedação contra a infiltração de ar desejada.

A carcaça será construída de forma a proporcionar o escoamento do ar sem turbulências e com baixo nível de ruído. O acionamento será através de polias sulcadas e correias em “V” de fibras sintéticas, sendo a polia motora regulável para permitir o ajuste da rotação do ventilador.

O motor elétrico será trifásico de indução e rotor tipo gaiola. O motor deverá ser montado sobre base esticadora, de modo a possibilitar a regulagem da tensão sobre as correias.

Os exaustores e ventiladores deverão ser fornecidos com:

Acabamento em pintura epóxi;

Base regulável para o motor;

Flanges e contra-flanges;

Tela de proteção na aspiração ou descarga conforme o caso;

Protetor de polias e correias;

Base única para o motor e ventilador;

Construção para instalação ao tempo.

9. EMBALAGENS

Os materiais das embalagens dos equipamentos e demais componentes do sistema de ar condicionado e ventilação devem atender a Instrução Normativa nº 01/2010, devendo ser adequadas para proteger o conteúdo contra danos no transporte dos equipamentos, desde a fábrica até o local de montagem (incluindo embarques,

INFRAERO TRF BE.12/432.99/5364/00 Página 20 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

desembarques, transportes por rodovias não pavimentadas e/ou via marítima ou aérea) e deverão ainda ser adequadas à armazenagem por, no mínimo, 1 (um) ano nas condições citadas.

10. TRANSPORTE

Todos os materiais a serem fornecidos pela CONTRATADA são considerados postos no canteiro. São de responsabilidade da CONTRATADA:

Os transportes horizontais e verticais de todos os materiais e equipamentos, desde o local de armazenagem no canteiro até o local de sua aplicação definitiva;

Prever, em todas as operações de transporte, todos os seguros aplicáveis;

Prover equipamentos, dispositivos, pessoal e supervisão das tarefas de

transporte de todos os materiais e equipamentos.

11. SERVIÇOS COMPLEMENTARES

São de responsabilidade do INSTALADOR:

Nos locais onde esta especificação seja omissa quanto à qualidade dos materiais e equipamentos a serem fornecidos, eles deverão ser da melhor qualidade possível e aprovados pela fiscalização. Pequenos detalhes ou equipamentos não especificados ou mostrados em desenhos, mas que são necessários para que a instalação trabalhe e opere de maneira satisfatória, deverão ser incluídos no fornecimento e instalados como se tivessem sido citados, fazendo parte, portanto, do contrato de instalação. Como exemplo:

As unidades condensadoras deverão ser assentadas sobre coxins em neopreme (antivibratório);

Restauração de todo e qualquer material danificado na execução dos serviços (piso, divisórias, parede, forro, calçada, etc...), inclusive recomposição de pintura.

12. MONTAGEM E IDENTIFICAÇÃO

O INSTALADOR deverá manter na obra engenheiro(s) e técnico(s) especializados para acompanhamento e supervisão técnica da qualidade dos serviços. Deverá montar os equipamentos e componentes do Sistema de Ar Condicionado de acordo com as indicações e especificações dos itens correspondentes, provendo todos os materiais e equipamentos de uso esporádico, que possibilitem perfeita condução dos trabalhos dentro do cronograma estabelecido.

O INSTALADOR antes da execução dos serviços deverá verificar se há interferência dos sistemas ora descritos com outros sistemas na estrutura, tais como rede elétrica, hidráulica, sonorização, incêndio, etc. Qualquer interferência detectada deverá ser corrigida sem qualquer ônus para a Contratante. O INSTALADOR deverá ter em mente que todos os equipamentos deverão ser instalados de maneira a permitir, da melhor

INFRAERO TRF BE.12/432.99/5364/00 Página 21 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

maneira possível, a sua manutenção. E a localização dos mesmos nas casas de máquinas deverá ser feita de tal maneira a permitir acesso à manutenção.

O INSTALADOR deverá providenciar a aprovação do projeto e da execução da obra junto aos órgãos governamentais que tenham jurisdição sobre este tipo de trabalho, obtendo todos os certificados aplicáveis, de modo que, ao final da obra, a mesma esteja em condições de funcionamento não só do ponto de vista técnico, mas também do legal.

O INSTALADOR deverá fornecer desenhos de instalação de acordo com o projeto efetivamente executado ao final dos serviços, contendo todas as modificações que porventura tenham sido necessárias durante a obra (AS BUILT).

13. GARANTIA DAS INSTALAÇÕES

Para as instalações, a garantia mínima será de 12 meses contra problemas oriundos das mesmas, como recomposição de isolamentos, correção de vazamentos de refrigerante, etc.

Os prazos acima referidos se iniciam a partir da entrega do sistema em plena operação, formalizado através de Termo de Entrega de Obra e independem de Contrato para manutenção preventiva do sistema.

14. ARMAZENAMENTO DE EQUIPAMENTOS E MATERIAIS

O armazenamento dos materiais/equipamentos fornecidos pela CONTRATADA, assim como seu controle e guarda, serão de sua responsabilidade exclusiva.

Todos os equipamentos a serem instalados, assim como os materiais adquiridos serão armazenados pela CONTRATADA, cabendo a mesma prestar os seguintes serviços: descarga, recebimento, vistoria, registro, armazenamento e transporte horizontal e vertical até o local de montagem, estando estes custos incluídos no respectivo preço unitário.

No caso de serem adquiridos pela INFRAERO algum equipamento, fica a CONTRATADA obrigada aos mesmos procedimentos acima estabelecidos para os equipamentos e materiais por ela adquiridos, devendo os custos respectivos decorrentes do armazenamento serem objeto de negociação.

15. TREINAMENTO

O FORNECEDOR deverá apresentar em sua proposta, treinamento para o pessoal técnico da INFRAERO, previamente designado e com os pré-requisitos estabelecidos.

O objetivo do treinamento é capacitar completamente os técnicos da INFRAERO para executar as suas tarefas correspondentes sem necessidade de consulta aos fornecedores.

A duração dos treinamentos proposta nestas especificações é apenas uma estimativa, caso os objetivos propostos não sejam alcançados pelos técnicos da INFRAERO com os pré-requisitos contratuais, o treinamento deverá continuar, ate atingir os objetivos, sem ônus adicional par a INFRAERO.

INFRAERO TRF BE.12/432.99/5364/00 Página 22 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

Operação:

O treinamento de operação deverá fornecer aos participantes um entendimento dos aspectos operacionais de cada subsistema e do sistema global. As seções de treinamento devem contemplar:

Operações críticas, aspectos de segurança, fluxos do sistema, operação dos equipamentos, e elementos de controle.

O treinamento de operação deverá considerar 4 (quatro) seções de no mínimo 2 horas cada dividido em parte teórica e prática; as horas-aula deverão ser ministradas nos próprios sistemas do aeroporto.

Número de participantes: 10 (dez).

Manutenção:

O treinamento para a manutenção deverá contemplar a manutenção preventiva e corretiva do sistema, equipamentos, incluindo aspectos mecânicos, elétricos, eletrônicos, software’s e componentes dos itens do FORNECIMENTO da Proposta e terá como objetivo a capacitação dos técnicos da INFRAERO para executar todas as operações de manutenção e resolver qualquer problema de hardware e software sem auxilio do fornecedor.

Poderá ser tomado como base o manual de Manutenção completado com:

Material didático (transparências, apostilas, etc) que permita elucidar os diferentes itens tratados;

Conjunto de práticas a serem realizadas em laboratório e/ou em campo visando uma formação completa da equipe técnica do Aeroporto.

Pré-requisitos dos Treinandos: O treinamento deverá ser dirigido a Engenheiros e/ou técnicos elétricos / eletrônicos / mecânicos com conhecimento básico de informática.

O treinamento de manutenção deverá considerar 4 (quatro) seções de no mínimo 8 horas cada dividido em parte teórica e prática; as horas-aula deverão ser ministradas nos próprios sistemas do aeroporto.

Número de participantes: 10 (dez).

Apostilas de Treinamento

Deverão ser elaborados, aprovados e entregues a INFRAERO todos os documentos e materiais necessários para ministrar e avaliar os treinamentos; deverá incluir todo o material didático (manuais, apostilas, certificados e procedimentos de avaliação e demais recursos audiovisuais) para o perfeito entendimento dos cursos CONTRATADOS.

16. TESTES DO SISTEMA

O Sistema, após o seu completo balanceamento pela CONTRATADA, deverá ser testado e ter seu desempenho comprovado pela fiscalização dos serviços. Caso haja qualquer ponto que apresente problemas, os mesmos deverão ser imediatamente

INFRAERO TRF BE.12/432.99/5364/00 Página 23 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

corrigidos sem ônus ao PROPRIETÁRIO.

Após a conclusão de todo o trabalho e realização dos testes de aceitação, o INSTALADOR deverá fornecer a mão-de-obra especializada para operar o sistema por um período de 30 dias consecutivos, instruindo durante este tempo os operadores a serem designados pela fiscalização.

17. PRAZOS:

O prazo de vigência do contrato será de 240 (duzentos e quarenta) dias assim distribuídos

A) EXECUÇÃO:

O prazo máximo para a execução de todos os serviços é de 150 dias consecutivos assim distribuídos:

Serviço/Fornecimento Prazo

Rede frigorífica Até 90 dias

Rede de Dutos Até 90 dias

Entrega Sistema de Renovação/Exaustão Até 120 dias

Entrega Equipamentos VRF Até 120 dias

Interligação, teste e treinamento Até 150 dias

B) RECEBIMENTO:

O prazo para recebimento dos serviços é de até 90(noventa) dias.

18. BOLETIM DE MEDIÇÃO:

O Boletim de Medição deverá conter, além das colunas da Planilha de Serviços e Preços, as seguintes colunas extras:

1 - Quantidade Acumulada Até a Medição Anterior; e

2 - Preço Total Acumulado Até a Medição Anterior.

O Boletim de Medição deverá conter todos os serviços presentes no cronograma físico-finaceiro, mesmo aqueles que não tenham quantidade medida no período, devendo neste caso, constar o valor zero (0,00)

O Boletim de Medição deverá ser apresentado em formato A4 (210x297mm) e ter, em cada folha:

INFRAERO TRF BE.12/432.99/5364/00 Página 24 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

- Código do contrato;

- Aprovação da FISCALIZAÇÃO;

- Número da folha;

- Período de referência da Medição.

A Infraero fará a retenção dos 11% de acordo com os artigos 149 a 151 e 154 da Instrução Normativa N.º 003 de 14/07/2005 do INSS, e em decorrência disto, serão exigidos da licitante vencedora, os documentos elaborados especificamente para o contrato em questão.

19. CRONOGRAMA FÍSICO -FINANCEIRO:

Após recebido a Ordem de Serviço a Contratada deverá apresentar novo cronograma físico-financeiro no qual deverá adequar as datas de início e fim constantes naquele documento.

Cada etapa do cronograma deverá ter periodicidade de 30 (trinta) dias, podendo a primeira e Última ser inferior a (30) trinta dias.

Este novo Cronograma deverá ser assinado pelo representante legal e encaminhado através de ofício da contratada protocolado na secretaria da SRNO.

20. FORMA DE PAGAMENTO:

Os pagamentos serão efetuados mensalmente de acordo com o cronograma físico-financeiro ajustado as datas de início e fim previstas na Ordem de Serviço em consonância com o boletim de medição atestado pelo fiscal.

21. CRITÉRIO DE MEDIÇÃO:

As medições serão realizadas mensalmente compreendendo o período de 30 (trinta) dias. A etapa poderá ser inferior a 30 dias no caso da primeira e última etapa. A distribuição das etapas no cronograma físico-financeiro deverá ser da seguinte forma:

A – FORNECIMENTO E INSTALALAÇÃO DA REDE FRIGORÍFICA E DE DUTOSE SIST. DE AR CONDICIONADO PARA PRÉDIO DA SRNO

1ª etapa: deverão estar executados 20% dos serviços nos 30 (trinta) primeiros dias, ou proporcional se a etapa for inferior a 30(trinta) dias;

2ª etapa: deverão estar executados 40% dos serviços após 60 (trinta) dias;

3ª etapa: Ao final dos noventa dias 100% dos serviços deverão estar concluídos.

B - FORNECIMENTO E INSTALAÇÃO DO SISTEMA DE RENOVAÇÃO/EXAUSTÃO E EQUIPAMENTOS VRF:

1ª etapa: Nesta etapa será considerado para efeito de pagamento o valor correspondente a 20% do valor do item, considerando-se que a Contratada realizou o contrato junto ao fornecedor/fabricante. A comprovação para efeito de aprovação da fiscalização se dará por meio de apresentação de documento emitido pelo

INFRAERO TRF BE.12/432.99/5364/00 Página 25 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

fornecedor/fabricante que comprove a contratação;

2ª etapa: 0%

3ª etapa: 0%

4ª etapa: Decorrido 120 (cento e vinte) dias a Contratada deverá estar concluída a entrega e instalação de todos os equipamentos listados no termo de referência, após o que a fiscalização fará o atesto/aprovação. Após aprovação da fiscalização a etapa será considerada concluída e apta para pagamento dos 80% restantes do item.

C - INTERLIGAÇÃO, TESTES E TREINAMENTO

1ª etapa:0%

2ª etapa:0%

3ª etapa:0%

4ª etapa:0%

5ª etapa: Após realizada todas as interligações necessárias, treinamentos, testes de funcionamento e entregue todos os manuais e garantias a fiscalização procederá vistoria e emitirá Termo de Recebimento dos Serviços /Comissionamento, o qual deverá ser assinado por representante legal da Contratada e membros da Comissão de Recebimento.

22. DOCUMENTAÇÃO PARA PAGAMENTO:

- 1ª medição:

a) Ofício da Contratada encaminhando e relacionando a documentação anexada;

b) Nota fiscal dos serviços;

c) Boletim de medição assinado pelo representante legal da contratada e pelo fiscal do contrato;

d) Comprovante de aquisição junto ao fornecedor dos equipamentos VRF e dos materiais para rede frigorífica e de dutos.

- Demais medições

a) Ofício da Contratada encaminhando e relacionando a documentação anexada;

b) Nota fiscal dos serviços;

c) Boletim de medição assinado pelo representante legal da contratada e pelo fiscal do contrato;

- Última medição:

a) Ofício da Contratada encaminhando e relacionando a documentação anexada;

b) Nota fiscal dos serviços;

INFRAERO TRF BE.12/432.99/5364/00 Página 26 de 26

Av. Júlio César S/Nº - Val-de-Cans - Belém-PA - CEP 66.115-970 Fone: (091) 3210-6000 - Fax: (091)3210-6088 - Home Page: www.infraero.gov.br

c) Boletim de medição assinado pelo representante legal da contratada e pelo fiscal do contrato;

d) Termo de Recebimento/Comissionamento

![[XLS]licitacao.infraero.gov.brlicitacao.infraero.gov.br/arquivos_licitacao/2012/SEDE... · Web view11422.95 2503.0680000000002 858.72799999999995 142.12200000000001 94.390399999999985](https://static.fdocumentos.com/doc/165x107/5b43a6f47f8b9a15048b7b8a/xls-web-view1142295-25030680000000002-85872799999999995-14212200000000001.jpg)