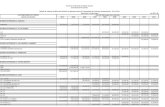

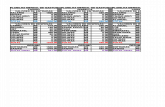

txtapoio_pfab2_2011

Transcript of txtapoio_pfab2_2011