COGERAÇÃO – DESENVOLVIMENTO DE … · 3.2.1 Ciclo Rankine Ideal ... 3.2.3 Ciclo Regenerativo...

Transcript of COGERAÇÃO – DESENVOLVIMENTO DE … · 3.2.1 Ciclo Rankine Ideal ... 3.2.3 Ciclo Regenerativo...

COGERAÇÃO – DESENVOLVIMENTO DE

METODOLOGIA PARA AVALIAÇÃO

ENERGÉTICA: ESTUDO DE CASO APLICADO A

INDUSTRIA DE PAPEL E CELULOSE

PUC-MG/ELETROBRÁS

Mestrando : Lideir Viana Júnior Orientador : Prof. Dr. Pyramo Pires da Costa Jr. Co-Orientadora : Prof. Dra. Elizabeth Marques D. Pereira

i

A Deus.

A minha querida esposa, Myrelle, por compartilhar minhas experiências

com afeto e dedicação, e aos meus filhos, Jonas e Sara.

ii

Agradecimentos

Aos meus pais e irmãs, que estiveram presentes em todos os momentos de minha vida,

incentivando e apoiando minhas decisões com muito amor.

A minha grande família, ao propiciar-me momentos de conforto e colaboração.

A professora Elizabeth, que sempre esteve com o coração aberto para orientar-me a superar

as dificuldades. Por sua amizade, sensibilidade e apoio.

Ao professor Pyramo, por levar-me a refletir sobre a importância desse trabalho para

minha vida.

Ao amigo González Pecotche, pelo apoio espiritual.

Ao corpo docente e funcionários do Mestrado em Engenharia Elétrica, pela colaboração e

atenção dispensadas.

A CENIBRA, pelo fornecimento dos dados.

Aos colegas do curso de Mestrado, pelo intercâmbio de informações e de carinho.

A ELETROBRAS, pela disposição em fomentar este trabalho.

Aos meus grandes amigos, pela oportunidade de compartilhar alegrias e dificuldades na

fase de realização deste trabalho.

iii

Resumo

Ao avaliar o panorama energético nacional, vislumbra-se um momento propício ao

desenvolvimento de novas tecnologias, que contemplem a eficiência na geração de energia.

A disponibilização do gás natural para os diversos parques industriais brasileiros, requer

uma adaptação para o correto aproveitamento desse combustível. Dentro desse contexto

atual, a cogeração apresenta-se como alternativa viável para atendimento da demanda dos

setores industrial e terciário. O aumento na eficiência energética para 80%, ou mais,

conferem grande importância à cogeração.

Dentre os setores industriais de maior interesse para cogeração, está o de papel e celulose,

que apresenta, em seus processos, características compatíveis a aplicação dessa forma de

gerar energia, motivo pelo qual foram utilizados dados de uma empresa de celulose para

estudo de caso.

Este trabalho tem dois objetivos principais. O primeiro é fazer uma apresentação dos

aspectos proeminentes da cogeração, com ilustração das principais tecnologias e

equipamentos empregados. Outro objetivo é desenvolver uma metodologia de apoio a

decisão em sistemas de cogeração, apresentando as vantagens ou desvantagens em sua

adoção. A metodologia adotada, enfoca a análise energética de um processo industrial.

Entretanto, destaca a necessidade de uma análise mais completa, onde sejam avaliados os

aspectos ambiental, econômico e político.

Na validação da metodologia, foi realizada a análise energética, apontando o índice

potência/calor como referencial na tomada de decisão, onde são definidos o ciclo

termodinâmico, equipamentos e configurações de planta mais adequados ao processo.

iv

Índice

Agradecimentos i

Resumo iii

Índice iv

Relação de Figuras viii

Relação de Tabelas xi

Nomenclatura xiii

Siglas xvi

Capítulo 1 - Introdução e objetivos gerais

1.1 Introdução.........................................................................................................................1

1.2 Estado da Arte...................................................................................................................3

1.3 Escopo...............................................................................................................................4

1.4 Relevância da tese.............................................................................................................6

Capítulo 2 - Panorama Energético Nacional e Cogeração

2.1 Introdução.........................................................................................................................7

2.2 Análise Energética Brasileira ...........................................................................................8

2.2.1 Panorama Nacional .................................................................................................8

v

2.2.2 Panorama Regional ...............................................................................................12

2.3 Cogeração .......................................................................................................................14

2.3.1 Histórico da Cogeração.........................................................................................18

2.3.2 Gás Natural e a Cogeração ...................................................................................19

2.3.3 Legislação Nacional..............................................................................................20

2.3.4 Impactos Ambientais ............................................................................................ 22

2.4 Conclusões ...............................................................................................................25

Capítulo 3 - Configuração de Ciclos Termodinâmicos Associados ao Estudo

da Cogeração

3.1 A Primeira Lei da Termodinâmica .................................................................................26

3.2 Ciclo Rankine .................................................................................................................27

3.2.1 Ciclo Rankine Ideal ..............................................................................................27

3.2.2 Ciclo Rankine com Reaquecimento......................................................................29

3.2.3 Ciclo Regenerativo Aquecedor de Água de Alimentação.................................... 30

3.2.4 Ciclo Rankine com Cogeração .............................................................................31

3.3 Equipamentos Térmicos e as Leis da Termodinâmica ...................................................32

3.3.1 Caldeiras ...............................................................................................................33

3.3.2 Turbinas a Vapor ..................................................................................................36

3.3.3 Turbinas a Gás ......................................................................................................38

3.3.4 Motores .................................................................................................................41

vi

3.4 Ciclo Brayton ..................................................................................................................43

3.5 Turbinas a Gás e Cogeração ...........................................................................................45

3.5.1 Ciclo de Tur bina a Gás com Injeção de Vapor .....................................................48

3.6 Ciclo Combinado ............................................................................................................ 49

3.7 Conclusões ......................................................................................................................51

Capítulo 4 - Sistemas de Apoio a Decisão

4.1 A Tomada de Decisão.....................................................................................................53

4.2 Ferramentas de Apoio a Decisão.................................................................................... 54

4.2.1 Pesquisa Operacional............................................................................................ 54

4.2.2 Inteligência Artific ial............................................................................................ 58

4.3 Conclusões ......................................................................................................................59

Capítulo 5 - Estratégia Decisória baseada em Análise Energética

5.1 Variáveis de Decisão......................................................................................................60

5.2 Fluxograma de Apoio a Decisão.....................................................................................61

5.2.1 Identificação das necessidades da Indústria .........................................................63

5.2.2 Análise Energética ................................................................................................ 63

5.2.2.1 Seleção do Ciclo de Cogeração..................................................................65

5.2.3 Análise Econômica ...............................................................................................68

vii

5.2.4 Aspectos Ambientais ............................................................................................ 70

5.2.5 Aspectos Legais .................................................................................................... 73

5.7 Conclusões ......................................................................................................................75

Capítulo 6 - Estudo de Caso

6.1 Análise Termodinâmica ..................................................................................................76

6.1.1 CENIBRA .............................................................................................................76

6.1.2 Balanço Energético...............................................................................................82

6.1.3 Validação da Metodologia .................................................................................... 85

6.2 Conclusões ......................................................................................................................87

Capítulo 7 - Conclusões

7.1 Conclusões finais ............................................................................................................ 88

7.2 Recomendações ..............................................................................................................89

Capítulo 8 - Referências Bibliográficas

8.1 Bibliografia Citada ..........................................................................................................90

8.2 Bibliografia Complementar ............................................................................................ 91

ANEXO 1 - O Setor de Papel e Celulose............................................................................ 96

viii

Relação de figuras

Capítulo 2

Figura 2.1 - Consumo de Energia no Setor Industrial.......................................................9

Figura 2.2 - Estatística Anual de Produção de Gás Natural no Brasil ...........................11

Figura 2.3 - Projeção de Consumo Final de Energia por Subsetor em Minas Gerais.... 13

Figura 2.4 - Participação da Cogeração na Potência Total Instalada ...........................15

Figura 2.5 - Ciclo Rankine em Regime Bottoming ..........................................................17

Figura 2.6 - Esquema de Central de Cogeração para Atender as Demandas Energéticas . 17

Capítulo 3

Figura 3.1 - Ciclo Rankine Ideal ..................................................................................... 27

Figura 3.2 - Diagrama T x s para o Ciclo Rankine ......................................................... 28

Figura 3.3 - Ciclo Rankine com Reaquecimento ............................................................. 30

Figura 3.4 - Ciclo Regenerativo com Aquecedor de Água de Alimentação .................... 30

Figura 3.5 - Ciclo Rankine com Cogeração para o Setor de Papel e Celulose ..............32

Figura 3.6 - Caldeira Aquatubular ..................................................................................34

Figura 3.7 - Caldeiras de Recuperação...........................................................................35

Figura 3.8 - Caldeira de Recuperação sem Queima Suplementar ..................................35

Figura 3.9 - Turbina a Vapor...........................................................................................36

Figura 3.10 - Rotor de Turbina a Vapor de Múltiplos Estágios ......................................37

ix

Figura 3.11 - Rotor de Turbina a Gás............................................................................. 39

Figura 3.13 - Turbina a Gás modelo LM 2500................................................................ 39

Figura 3.14 - Módulo de Cogeração com Motor Alternativo ..........................................41

Figura 3.15 - Sistema de Cogeração com Motor Diesel..................................................42

Figura 3.16 - Motor Diesel ..............................................................................................42

Figura 3.17 - Ciclo Brayton Fechado ............................................................................. 43

Figura 3.18 - Ciclo Air Botto ming ...................................................................................45

Figura 3.19 - Eficiência do uso do combustível baseado no Poder Calorífico

Superior(PCS) ..................................................................................................................46

Figura 3.20 - Cogeração com Turbina a Gás ................................................................. 46

Figura 3.21 - Correlação entre Energias Elétrica e Térmica em Processos de Cogeração 47

Figura 3.22 - Ciclo de Turbina a Gás com Injeção de Vapor ......................................... 49

Figura 3.23 - Ciclo Combinado .......................................................................................49

Figura 3.24 - Ciclo Combinado com Caldeira de Dupla Pressão...................................51

Capítulo 4

Figura 4.1 - Representação simplificada do Processo de Modelagem............................ 54

Figura 4.2 - Rede de Grafos para Análise Final ............................................................. 56

Figura 4.3 - Fases de um estudo de Pesquisa Operacional............................................. 57

x

Capítulo 5

Figura 5.1 - Etapas do Processo de Decisão para implantar a Cogeração na indústria .... 62

Figura 5.2 – Comparação entre alternativas para Sistemas de Cogeração...................66

Figura 5.3 - Índice de Descarga Térmica X Eficiência Térmica ..................................... 72

Capítulo 6

Figura 6.1 – Esquema de planta energética característica do Setor de Celulose ...........79

Figura 6.2 – Fluxo Energético no Processo de Produção de Celulose ...........................85

Figura 6.3 – Comparação entre Alternativas para Sistemas de Cogeração...................86

ANEXO 1

Figura A.1 - Processo KRAFT......................................................................................... 96

xi

Relação de tabelas

Capítulo 2

Tabela 2.1 - Consumo Específico de Energia no Setor de Papel e Celulose ..................12

Tabela 2.2 - Custo de Investimento de Fontes de Geração Elétrica ...............................16

Tabela 2.3 - Emissão de Gases de Efeito Estufa de Sistemas de Potência Alternativos . 24

Capítulo 3

Tabela 3.1 - Grupos de Turbinas a Gás ..........................................................................40

Capítulo 5

Tabela 5.1 - Índice Energético para Setores Industriais ................................................ 65

Tabela 5.2 - Estudo Comparativo entre as Diferentes Soluções de Cogeração..............67

Tabela 5.3 - Legislação Brasileira para o Setor Elétrico ...............................................74

Capítulo 6

Tabela 6.1 - Produção de Vapor das Caldeiras ..............................................................77

Tabela 6.2 – Vapor Consumido na Planta de Celulose ...................................................78

Tabela 6.3 - Produção nas Turbinas a Vapor ................................................................. 79

Tabela 6.4 – Quadro das Propriedades Termodinâmicas ...............................................80

Tabela 6.5 – Potência Real Produzida/Consumida nos Equipamentos e Processos ......84

xii

Tabela 6.6 – Fases da Transferência de Calor ................................................................ 84

Tabela 6.7 – Rendimento das Turbinas a Vapor ............................................................. 84

ANEXO 1

Tabela A.1 - Consumos Energéticos na Indústria de Papel e Celulose ..........................98

xiii

NOMENCLATURA C: condensador

c: custo específico

cp: calor específico a pressão constante

ec: energia cinética específica (kJ/kg)

El: eletricidade

ep: energia potencial específica (kJ/kg)

Et: Energia térmica (kJ)

GN: Gás Natural

h: entalpia específica (kJ/kg)

I: índice

k: expoente isentrópico do gás

m& : vazão mássica (kg/s)

Tη : eficiência da turbina

Cη : eficiência do compressor

P: pressão (MPa)

Q: calor (J)

pr : relação de pressão

S: calor de processo

s: entropia específica (kJ/kg/K)

T: temperatura (ºC)

v: volume específico (m³/kg)

W: trabalho (J)

W& : potência (W)

w: potência específica (kJ/kg)

y: fração de vazão mássica

Subscritos 0: ambiente, referencial

b: bomba

bio: caldeira a biomassa

xiv

c: compra

CM: câmara de mistura

CR: ciclo Rankine

oleo: caldeira a óleo

cap: capital

cog: cogeração

comb: combustível

comp: compressor

cond: condensador

E: entrada

El: eletricidade

EN: energético

equip: equipamento

esp: específico

I: ideal

isoentrópico: processo isoentrópico

liq: líquido

man: manutenção

max: máximo

min: mínimo

oper: operacional

proc: processo

R: real

recuperação: caldeira de recuperação de lixívia

reversível: processo reversível

RP: regime permanente

S: saída

TG: turbina a gás

TV: turbina a vapor

V: vapor

Letras gregas

β: exergia (kJ/kg)

xvi

SIGLAS

BEN Balanço Energético Nacional

CATT Computer Aided Thermodynamic Tables

CCGT Combined Cycle Gas Turbine (Ciclo Combinado com Turbina à Gás)

CEMIG Centrais Elétricas de Minas Gerais

CENIBRA Celulose Nipo Brasileira

DNAEE Departamento Nacional de Águas e Energia Elétrica

IDT Índice de Descarga Térmica

ISO International Standartization Organization

GLP Gás Liqüefeito de Petróleo

HRSG Heat Recovery Steam Generator (Caldeira de Recuperação de Vapor)

NEA National Energy Act

PIE Produtor Independente de Energia

PCS Poder Calorífico Superior

PROCEL Programa de Combate ao Desperdício de Energia Elétrica

PURPA Power Utilities Regulatory Policies Act

SINTREL Sistema Nacional de Transmissão de Energia Elétrica

Capítulo 1 - Introdução e Objetivos Gerais

1

Capítulo 1 - Introdução e objetivos gerais

1.1 Introdução

A cogeração é definida, de forma genérica, como todo sistema que alia geração de energia

eletromecânica e térmica a partir de uma mesma fonte primária de energia. A cogeração

apresenta benefícios implícitos no setor industrial, refletido pela economia na energia

primária, petróleo, gás natural, carvão mineral e biomassa, ao fazer uso mais eficiente e

aproveitar energéticos disponíveis no próprio processo.

No contexto do desenvolvimento sustentável, diversos autores têm apontado a cogeração

como a alternativa mais viável para atender demandas térmicas e elétricas, com elevada

confiabilidade e redução nas emissões de poluentes, além de permitir às empresas a

oportunidade de se apropriar de uma nova fonte de recursos advinda da comercialização de

quaisquer excedentes energéticos disponíveis, de acordo com a regulamentação do setor no

Brasil, prevista no decreto 2003 de setembro de 1996.

Nogueira e Santos [1995] descreveram vantagens no uso de sistemas de cogeração no setor

terciário, a partir da redução acentuada das perdas térmicas decorrente da produção

combinada de calor e energia elétrica.

No cenário internacional, o uso racional e eficiente de energia através de sistemas

alternativos ou combinados tem grande respaldo na regulamentação adotada por seus

respectivos governos. Nos Estados Unidos, por exemplo, a cogeração teve como estímulo

o PURPA, documento que provocou uma profunda mudança no setor elétrico, ao

incrementar a participação de autoprodutores na oferta de energia elétrica. Já o governo

australiano tem se pautado na redução de índices de emissão de gases de combustão em

plantas energéticas, difundindo a geração através do gás natural e estimulando

autoprodutores à competição, ao adotar princípios de livre comércio e encorajar pequenos

projetos de cogeração.

No Brasil, investidores vêm vislumbrando a cogeração como opção de características

adequadas aos desafios dos novos tempos, por basear-se na flexibilidade de utilização

Capítulo 1 - Introdução e Objetivos Gerais

2

combustíveis, fósseis ou não, aliada a bons índices de eficiência e baixos impactos

ambientais.

Apesar de ser apontada como econômica e vantajosa, nota-se que no Brasil a cogeração

ainda é pouco difundida e extremamente concentrada em alguns poucos setores industriais.

Esse fato pode ser atribuído à tradição brasileira de geração de energia em hidrelétricas.

Entretanto, com o fim do monopólio estatal e esgotamento dos recursos de maior

rentabilidade, impõem-se novas oportunidades na área de geração e conservação de

energia, aumentando a atratividade da implantação de sistemas de cogeração.

Com o objetivo de promover o combate ao desperdício de energia elétrica, a Agência

Nacional de Energia Elétrica dá um passo importante com a publicação da Resolução nº

242, de 24 de julho de 1998. Esta Resolução estabelece que “...concessionários do serviço

público de distribuição de energia elétrica, cujos contratos de concessão prevejam o

desenvolvimento de ações com o objetivo de incrementar a eficiência no uso e na oferta de

energia elétrica, deverão aplicar anualmente recursos de, no mínimo, 1% da receita

operacional anual apurada no ano anterior.” A Resolução é um estímulo ao

desenvolvimento de sistemas alternativos de produção de energia elétrica, e da cogeração,

como forma de aumentar a eficiência energética dos processos.

Neste trabalho, a cogeração é mostrada em duas etapas consideradas principais.

Inicialmente é situada dentro de um panorama nacional caracterizado pela retomada do

crescimento, que procura estimular investimentos na implantação de novos sistemas para

atender à demanda energética. Do posicionamento do Brasil, em termos de energéticos,

analisa-se números referentes ao potencial de consumo nos setores industriais brasileiros e

as vantagens da introdução da cogeração nesse contexto.

Ainda na primeira etapa, passa-se à identificação dos ciclos termodinâmicos e

equipamentos empregados nos sistemas de cogeração, com classificação das opções de

configurações disponíveis para geração de energia térmica e elétrica. Procura-se nesta

etapa, ilustrar, através de exemplos, a utilização dos equipamentos de cogeração nos

diversos segmentos do setor industrial.

Capítulo 1 - Introdução e Objetivos Gerais

3

Outra etapa desse trabalho, enfoca-se o processo decisório em cogeração, que inicia na

ilustração das principais técnicas empregadas em tomada de decisão, passando à

sistematização das etapas para implantação de sistemas de cogeração. Finalizando-se o

trabalho com o estudo de caso para o setor de papel e celulose, onde busca-se a validação

da metodologia proposta.

1.2 Estado da Arte

Um dos indicadores da pouca divulgação da cogeração no País é a indisponibilidade de

livros nacionais específicos sobre o tema. Esse panorama dificulta pesquisas no campo da

cogeração, criando barreiras iniciais que tendem a ser superadas conforme o interesse de

empresas, concessionárias, estudante e professores, por esta forma de produção de energia.

Um número crescente de pesquisadores vêem estudando o emprego da cogeração nos

diversos setores e subsetores industriais brasileiro, onde várias experiências apontam para

grandes possibilidades e benefícios do uso eficiente de energia:

Nascimento et al. [1997] alertaram para o aumento do consumo de energia elétrica no

Brasil, apontando a cogeração como opção não-convencional para suprimento da demanda.

Ao avaliarem os aspectos técnicos da cogeração, os autores apontaram as vantagens do

emprego de turbinas à gás e a vapor em ciclo combinado, citando uma economia de mais

de 40% no consumo específico de combustível. Ressaltaram, ainda, a necessidade de

acesso à tecnologia, legislação e sinais tarifários para desenvolvimento da cogeração

Brasil.

Tuna e Silveira [1997] avaliaram quatro sistemas de cogeração possíveis para uma planta

química. Apresentaram um método de análise termoeconômica para otimização de

sistemas de produção combinada de calor e potência, baseada na Segunda Lei da

Termodinâmica. Os resultados indicam um bom retorno do investimento para as

configurações avaliadas.

Balestieri e Gushiken [1996] realizaram um estudo para a indústria cervejeira,

apresentando diversas configurações para atendimento à demanda energética do processo

Capítulo 1 - Introdução e Objetivos Gerais

4

de fabricação. Uma grande contribuição do artigo referiu-se à definição de um índice

conhecido por razão potência/calor de processo que pode ser calculado para cada setor

industrial. Na metodologia empregada, definiu-se que valores inferiores a unidade

representam maior interesse para a cogeração, como foi o caso da indústria de

alimentos/bebidas. Verificaram ainda, que o ciclo a gás e o ciclo combinado são atraentes

para a cogeração no setor cervejeiro.

Costa e Vieira [1996] apontaram a cogeração como alternativa mais adequada que a

geração termelétrica, do ponto de vista econômico e ambiental. Ressaltaram, também, o

papel a ser desempenhado pelo autoprodutor e produtor independente na geração de

energia, no cenário nacional e internacional.

Silveira e Balestieri [1995] avaliaram o emprego de turbinas a gás natural na indústria de

papel e celulose, destacando a produção de energia elétrica excedente. A possibilidade de

sua comercialização reforçaria o interesse na cogeração nesse subsetor industrial. O estudo

não analisou a viabilidade econômica da configuração proposta, mas os autores apontaram

essa necessidade, para avaliação de futuros investimentos no setor.

Silveira e Nogueira [1989] apresentaram um método de análise termodinâmica,

empregando um sistema de cogeração, para o setor de papel e celulose. A avaliação no

setor apontou grandes possibilidades de geração de excedentes de energia elétrica,

constituindo-se numa oportunidade a ser explorada.

1.3 Escopo

Ao avaliar o estado da arte referente às instalações de cogeração no país, considerando a

atividade associada ao processo, observa-se que o potencial de cogeração no setor

industrial brasileiro se mostra bastante interessante. Desta forma, esse trabalho propõe: A

apresentação e estudo dos aspectos proeminentes da cogeração, com ilustração das

principais tecnologias empregadas e equacionamento de variáveis dos processos de

produção combinada de energia elétrica e térmica. Os resultados são representados em

gráficos e tabelas, com análises qualitativas e quantitativas das configurações existentes e

propostas.

Capítulo 1 - Introdução e Objetivos Gerais

5

Desenvolvimento de uma metodologia para implantação de sistemas de cogeração,

priorizando a avaliação energética do processo, e abordando, sucintamente, os aspectos

ambiental, econômico e político.

Para validação da metodologia optou-se pelo setor de papel e celulose, devido a sua

expressiva participação atual como setor produtivo. Esse setor, que inclui as indústrias de

celulose, de papel/celulose integradas e de papel, possuem um potencial significativo de

cogeração, inclusive com ocorrência de excedentes de energia. Este potencial, aliado ao

cenário atual de regulamentação dos produtores independentes do setor elétrico e ao

aumento de eficiência decorrentes da utilização de novas tecnologias e combustíveis,

tornam a cogeração mais atrativa para esse setor.

No capítulo 2, apresenta-se uma visão geral da situação energética do Brasil e do Estado de

Minas Gerais, com destaque para o setor de papel e celulose. Apresenta-se também o

panorama brasileiro em relação à cogeração, enfocando o uso do gás natural, legislação e

impactos ambientais.

No capítulo 3, é feita uma apresentação dos conceitos fundamentais da Termodinâmica,

referentes às Primeira Lei da Termodinâmica. A seguir, são vistos os diversos ciclos

termodinâmicos que utilizam turbinas a gás e a vapor, além dos principais equipamentos

empregados em sistemas de cogeração, com suas respectivas características operacionais.

O capítulo 4 apresenta uma breve descrição das principais técnicas e ferramentas de apoio

a decisão.

No capítulo 5 é proposta uma metodologia de apoio à decisão, com destaque à análise

energética, para implantação da cogeração na indústria, fundamentada na Primeira Lei da

Termodinâmica.

O capítulo 6 mostra a aplicação da metodologia proposta para a CENIBRA.

O capítulo 7 apresenta as conclusões obtidas no estudo e o capítulo 8 traz a bibliografia

consultada.

Capítulo 1 - Introdução e Objetivos Gerais

6

1.4 Relevância da tese

Ao se basear no número incipiente de informações didáticas sobre cogeração no Brasil,

este trabalho pode ser visto como uma contribuição a estudantes e pesquisadores, visto que

busca a consolidação de informações disseminadas em inúmeras fontes e a

disponibilização de informações sobre equipamentos e ciclos termodinâmicos empregados

em sistemas de cogeração, na busca de alternativas econômicas e flexíveis.

Os resultados obtidos podem contribuir, como referência, na construção de uma base de

dados aberta, que disponibilize informações tratadas e consolidadas sobre equipamentos e

tecnologias utilizadas na cogeração.

A metodologia de apoio a decisão, apresentada nesse trabalho, busca sistematizar

elementos de análise para adoção de sistemas de cogeração, com ênfase à avaliação

energética.

Quanto ao setor de papel e celulose, o estudo de caso desenvolvido busca ilustrar e validar

a metodologia proposta.

Capítulo 2 – Panorama Energético Nacional e Cogeração 7

Capítulo 2 - Panorama Energético Nacional e Cogeração Este capítulo apresenta uma visão geral da situação energética do Brasil e do Estado de

Minas Gerais, com destaque para o setor de papel e celulose. Apresenta-se também o

panorama brasileiro em rela ção à cogeração, enfocando o uso do gás natural, legislação e

impactos ambientais.

2.1 Introdução O mundo atual vive momentos de mudanças de paradigmas em relação à geração e à

utilização da energia, onde são priorizados a eficiência e o uso correto e limpo de fontes

primárias de energia. Novas variáveis como o efeito estufa, degradação do solo,

esgotamento das reservas energéticas e aumento da população concorrem para tornar esse

panorama ainda mais desafiador, exigindo decisões conjuntas entre autoridades, empresas

e a própria população. Completando esse panorama, observa-se que, principalmente em

países subdesenvolvidos ou em desenvolvimento, o capital disponível para investimentos

em unidades geradoras é um fator a ser sempre ponderado.

No Brasil, o esgotamento dos grandes potenciais economicamente aproveitáveis e a

preocupação ambiental vêm sugerindo a adoção de novos conceitos quanto à utilização e à

produção de energia. Fatores como o eminente aumento da oferta de gás natural, os riscos

da falta de energia como efeito da redução dos investimentos no setor elétrico, as tarifas

crescentes de energia e a regulamentação sobre a venda de excedentes de eletricidade para

terceiros, tendem a estimular a busca por fontes energéticas e soluções que permitam

racionalizar a produção de eletricidade, conservar energia e aumentar a eficiência

energética das unidades consumidoras, adequando-se à nova realidade mundial de

produção e consumo de energia.

Na tentativa de adaptar-se a este contexto global, o Brasil vem implantando programas de

racionalização e eficientização da energia. O Programa de Mobilização Energética, uma

das principais linhas de ação conferida ao Ministério das Minas e Energia, insere-se no

conjunto de medidas que integram a Ação do Governo Federal na busca de soluções que

Capítulo 2 – Panorama Energético Nacional e Cogeração 8

possibilitem a redução no consumo de combustíveis derivados de petróleo. Outra ação do

governo refere-se ao Programa de Combate ao Desperdício de Energia Elétrica - PROCEL,

conjunto de ações dirigidas à conservação de energia elétrica no país, com apoio à

otimização de processos industriais e à adaptação e ao desenvolvimento de equipamentos,

em especial, para fins térmicos.

Esses programas mostram que a demanda por energia tem aumentado e que atendê-la é um

desafio para as grandes concessionárias. De acordo com o Balanço Energético Nacional

[1999], o Brasil possui um grande potencial hidrelétrico, contando em 1998, com 56,7 GW

de potência instalada, e custos de operação relativamente baixos. Esses números fazem do

país um dos maiores produtores mundiais de energia hidrelétrica. Entretanto, essa forma de

geração de energia, além de exigir investimentos vultuosos na construção de novas

unidades geradoras, produzir grandes impactos ambientais e exigir longos períodos de

tempo até sua disponibilização, não tem sido suficientes para evitar os "apagões" nas

épocas de seca

O país, que vive um momento onde o capital privado tende a superar os investimentos

públicos na ampliação do parque gerador, deve realizar esforços para modernizar a

legislação nacional, incentivando projetos de geração de energia de pequeno e médio porte.

Projetos de uso eficiente de energia devem ser colocados em prática no Brasil. Países

desenvolvidos têm apostado nas fontes alternativas como auxiliares às conv encionais para

diminuição de custos, aumento da confiabilidade no fornecimento de energia e mitigação

dos impactos ambientais, mostrando ser esse o caminho ideal para o uso da energia. Dessa

forma é possível gerar energia de qualidade para atender aos diversos setores da sociedade.

2.2 Análise Energética Brasileira

2.2.1 Panorama Nacional

Segundo estatísticas do Comitê Brasileiro do Conselho Mundial da Energia [1997] o

planejamento do setor elétrico nacional indica, para o período de 1998 a 2007, um

crescimento do mercado de energia elétrica da ordem de 5,2% a.a., representando

investimentos de 8 bilhões de dólares ao ano. Prevê também um déficit na faixa de 10%,

Capítulo 2 – Panorama Energético Nacional e Cogeração 9

que exigirá esforços da iniciativa privada, responsável por 75% dos projetos, na

implantação de unidades geradoras de energia confiável. Para cobrir esse déficit previsto,

pesquisas por métodos eficazes de suprimento energético têm acentuado a avaliação das

variadas fontes de energia primárias disponíveis no Brasil, como carvão, energia nuclear,

biomassa, gás natural e fontes alternativas para aplicações específicas. Para aproveitamento

maior destes recursos surgem necessidades relativas ao equacionamento dos problemas

ambientais, da capacitação industrial e tecnológica para desenvolvimento de projetos, à

questão da adaptabilidade dos setores às novas fontes energéticas.

O Ministério de Minas e Energia [1998], mostra que o setor industrial consumiu em 97,

82823x10³ tEP1 entre diversos insumos energéticos, respondendo a eletricidade por 47,5%

do total, conforme FIG. 2.1. Algumas fontes energéticas começam a representar um grande

potencial no mercado brasileiro, como o gás natural, que em 10 anos aumentou sua

participação de 1,5% para 3,4% do consumo total de energia.

FIGURA 2.1 - Consumo de Energia no Setor Industrial

FONTE - Baseado no Balanço Energético Nacional (BEN), Ministério das Minas e Energia, 1998.

1 Para converter a maioria das formas de energia, são usados coeficientes calculados em laboratório, mas, para a forma hidráulica, o BEN considera que 1 kWh equivale à energia contida no óleo necessário para gerar esta quantidade de eletricidade, com uma equivalência de 1kWh → 3132 kcal → 0,29 x 10-3 tep. Este número é três vezes superior à conversão física, onde 1kWh → 860 kcal → 0,079 x 10-3 tep. Como a eletricidade no Brasil é, em grande parte, de origem hidráulica, este coeficiente é usado também para converter a eletricidade.

Consumo de EnergiaSetor Industrial (%)

47,5%

8,0%

10,8% 9,5%

5,9%

3%

3,4%3,8%

4,9%

2,2%

1,2%

GÁS NATURAL

CARVÃO MINERAL

LENHA

BAGAÇO DE CANA

OUTRAS FONTES PRIM.RENOVÁVEISÓLEO COMBUSTÍVEL

GÁS DE COQUERIA

COQUE DE CARVÃOMINERAL ELETRICIDADE

CARVÃO VEGETAL

OUTRAS

Capítulo 2 – Panorama Energético Nacional e Cogeração 10

Dentre as diversas fontes primárias, o gás natural tem sido indicado como solução viável

aos problemas de abastecimento futuro, amparado pelo aumento de 300% das reservas

brasileiras, no período compreendido entre 1980 e 1996. Devido a sua crescente oferta,

financiamentos e baixos custos de instalação, quando comparado a outras alternativas pode

tornar-se um grande aliado na economia industrial, onde se exige a cada dia maior

rentabilidade e recursos com abastecimento mais confiáveis.

Segundo Baum [1987], no Brasil, há quinze anos atrás, o gás queimado em flare atingia

índices da ordem de 34% do total produzido, enquanto que na comunidade européia este

valor ficava em 5% da produção de gás natural. Nos EUA os índices eram nulos. Em 1998

com um nível de produção de gás natural chegando aos 27 milhões de metros cúbicos

diários, eram aproveitados 85% desse total, dos quais 66% como energéticos ou insumo

petroquímico e 15% de reinjeção nos campos.

De acordo com os dados do Comitê Brasileiro do Conselho Mundial de Energia [1997], é

prevista uma reserva da ordem de 228 bilhões de metros cúbicos, a partir de 1997, sendo a

metade no mar e cerca de um terço em águas territoriais da Bacia de Campos, RJ. Pelo

contrato assinado entre as empresas de Petróleo da Bolívia (YPFB) e do Brasil

(PETROBRAS), previu-se a importação de até 16 milhões de metros cúbicos diários,

disponibilizados para consumo nacional a partir de fins de 1998, distribuída por um

gasoduto de aproximadamente 3.150 km de extensão, sendo 557 km do lado boliviano e

2.593 km em solo brasileiro. A capacidade máxima do gasoduto será de 30 milhões de

m³/dia.

Em 1997, a produção nacional de gás natural atingiu valores significativos, sendo o estado

do Rio de Janeiro o maior produtor brasileiro, conforme o FIG. 2.2. Nota-se o grande

potencial existente na região nordeste para geração de energia, tendo o gás como

combustível.

Capítulo 2 – Panorama Energético Nacional e Cogeração 11

Na indústria brasileira, destacam-se os setores de açúcar e álcool, o siderúrgico e o de

papel e celulose, com grande potencial para utilização de combustíveis alternativos ou

gerados no próprio processo. Autores como Coelho et al. [1995] estimaram para esses

setores um potencial de auto-suficiência de eletricidade de até 70%, no caso do setor

sucroalcooleiro, 40% para o de papel e celulose, e 12% para o siderúrgico. Além disso, a

aplicação de novas tecnologias como as turbinas a gás, que permitem a produção de

eletricidade com excedentes, ou a cogeração, surgem como uma forma eficaz de evitar ou

reduzir a compra de eletricidade, garantindo um fornecimento confiável e de qualidade a

esses setores.

A TAB. 2.1 mostra o consumo das fontes energéticas no setor de papel e celulose, ano base

1997, que utiliza diversas fontes primárias, com preponderância da eletricidade.

0 500 1.000 1.500 2.000 2.500 3.000 3.500 4.000 4.500

Ceará

Paraná

Espírito Santo

Amazonas

São Paulo

Alagoas

Sergipe

Rio Grande do Norte

Bahia

Rio de Janeiro

Est

ado

Produção (x 1000m3)

FIGURA 2.2 - Estatística Anual Produção de Gás Natural no Brasil

FONTE - Baseado em PETROBRAS, 1997.

Capítulo 2 – Panorama Energético Nacional e Cogeração 12

TABELA 2.1 - Consumo Específico de Energia no Setor de Papel e Celulose

FONTE CONSUMO (x 10³ tEP) PARTICIPAÇÃO (%)

Eletricidade 2982 42,5 Lixívia 1865 26,6 Óleo Combustível 902 12,8 Lenha 757 10,8 Outras 348 4,9 Gás Natural 143 2,0 Total 7007 100

FONTE - Baseada no Balanço Energético Nacional (BEN), Ministério das Minas e Energia, 1998.

2.2.2 Panorama Regional

Minas Gerais sobressai no âmbito nacional como Estado de economia forte, colocando-se

entre um dos maiores do País. O Estado apresenta características de produção de energia

elétrica similares às nacionais, contando com importantes usinas hidrelétricas. Des taca-se

por um parque industrial ativo, onde a demanda energética atinge, segundo o Ministério de

Minas e Energia [1998], os 30 milhões de tEP. O setor industrial é responsável por 55% do

consumo total de energia.

O carvão vegetal constitui insumo industrial e energético de grande importância para o

Estado. A CEMIG [1993] estimou um potencial de matas nativas e florestas plantadas de

9276 tEP/ano. O Estado apresenta um consumo de lenha com níveis superiores à média

nacional. Um dos problemas verificados com o elevado consumo de lenha é a degradação

das matas nativas, provocando acentuado desequilíbrio ambiental. Outro aspecto destacado

é a baixa eficiência energética utilizada para produção de carvão vegetal, perdendo-se 50%

da lenha enfornada.

Estudos realizados pela CEMIG [1990] para o setor industrial, avaliando cenários de

crescimento otimista e pessimista, projetam para o ano 2000 um consumo final de energia

médio de 15484x10³ tEP, chegando a 23084x10³ tEP no ano 2010. Nesse setor,

sobressaem-se as empresas siderúrgicas, alimentos e bebidas, papel e celulose, cimenteiras

e ferro-gusa. O FIG. 2.3 apresenta a projeção de consumo de energia nesses subsetores

para os anos 2000 e 2010.

Capítulo 2 – Panorama Energético Nacional e Cogeração 13

FIGURA 2.3 - Projeção de Consumo Final de Energia por Subsetor em Minas Gerais

FONTE - Baseada em Centrais Elétricas de Minas Gerais (CEMIG), 1990.

Observa-se um crescimento de consumo previsto de 85% para a indústria cimenteira, 59%

para papel e celulose, 55% para a siderurgia e 51% para a de alimentos e bebidas. Esse

perfil faz do Estado um grande consumidor de energia em suas diversas formas, motivando

o estudo e implantação de novas tecnologias, necessários à adaptação a nova realidade

econômica e energética.

O Estado tem atuado preventivamente no sentido de conhecer seus recursos e reservas

naturais. A implantação do Plano Energético Estadual pela CEMIG em 1993, permitiu

estabelecer uma política energética para o Estado, baseado em informações de consumo,

produção, importação e exportação de energia. As conclusões apontaram a necessidade de

incorporação de novas políticas energéticas no Estado a curto e médio prazo. Dentre as

ações mais importantes destacamos: a introdução do gás natural na matriz energética

estadual, nos setores industrial e transporte; a conservação de energia através do aumento

da eficiência nos processos de produção, transformação e uso de energéticos; e o aumento

da oferta de energia elétrica através da cogeração em setores industriais, com

aproveitamento de combustíveis residuais.

Outra variável de indiscutível importância em Minas Gerais, refere-se à construção de

gasodutos interligando as principais cidades, representando uma contribuição significativa

à produção de energia elétrica. Historicamente, o Estado que utiliza energia hidráulica,

0100020003000400050006000700080009000

2000 2010Ano

Con

sum

o (x

10³

tE

P)

Siderurgia

Cimento

Papel e Celulose

Alimentos e Bebidas

Ferro-Gusa

Capítulo 2 – Panorama Energético Nacional e Cogeração 14

lenha e carvão mineral, vem se adaptando ao novo contexto, impulsionado pela

disponibilização do gás natural oriundo da Bolívia. De acordo com a GASMIG, Minas

Gerais tem um potencial de 13,2 milhões de m³/dia, estando atualmente contratados 940

mil m³/dia.

O parque industrial necessita de amparo técnico nas tomadas de decisão quanto à correta

utilização desse potencial, definindo equipamentos e configurações para obtenção do

máximo rendimento. A instalação de plantas termelétricas e a adaptação de empresas aos

sistemas de cogeração tendem a crescer, ampliando a oferta energética no Estado.

2.3 Cogeração

Estudos realizados em relação à produção de energia têm resultado em soluções diversas,

que somente agora são redescobertas. É o caso da cogeração, uma tecnologia antiga,

aplicada em diversos países, com recursos naturais escassos ou preocupação ambiental,

mas de atuação ainda acanhada no Brasil. A cogeração, que corresponde à produção

simultânea de diferentes formas de energia útil, como as eletromecânica e térmica, a partir

de uma única fonte primária, pode ser uma alternativa viável e interessante para

complementar o suprimento da demanda energética brasileira.

Em relação aos processos convencionais de produção de energia elétrica e calor, as

vantagens do uso da cogeração são grandes. A combinação de produção de eletricidade à

energia térmica elimina grande parte da energia desperdiçada, e a conseqüente diminuição

dos gases prejudiciais ao meio ambiente, como os compostos de NOX e o SOX. A expansão

dessa tecnologia no Brasil pode adequá-lo às políticas ambientais globais, evitando

restrições de financiamentos, que atingem países que atuam em desacordo com os padrões

internacionais de controle ambiental.

Os sistemas de cogeração possuem características particulares quanto à configuração e

aplicação. Fatores técnicos, legislativos, ambientais e econômicos são variáveis

determinantes na opção por um ou outro sistema de cogeração. De modo genérico

podemos enumerar como principais vantagens do uso da cogeração:

Capítulo 2 – Panorama Energético Nacional e Cogeração 15

1. Aumento na eficiência global do sistema;

2. Melhora na disponibilidade e confiabilidade energética;

3. Investimentos baixos quando comparados a sistemas convencionais de produção de

energia;

4. Emprego de combustíveis alternativos como gás natural, biomassa e combustíveis

sólidos e líquidos, muitas vezes oriundos do próprio processo industrial;

5. Redução dos impactos ambientais, com baixos índices de emissão de SOX e CO2;

6. Prazo de implantação reduzido;

7. Redução nos gastos com transmissão, já que as plantas de cogeração ficam

normalmente instaladas próximas ao consumidor final.

A produção de eletricidade por cogeração, embora pouco utilizada no Brasil, é largamente

empregada a nível mundial, conforme apresentado na FIG. 2.4.

FIGURA 2.4 - Participação da Cogeração na Potência Total Instalada

FONTE - Baseado em NASCIMENTO et al., Revista Eletricidade Moderna, 1997. p.86.

Observa-se na figura, que países como Holanda e Dinamarca possuem parques industriais

com participação significativa dessa forma combinada de produção de energia. No Brasil,

tem-se apenas 2% da potência instalada, enquanto em países com menor grau de

industrialização a participação da cogeração atinge valores da ordem de 10%. Portanto,

verifica-se um acentuado potencial de crescimento para a cogeração, inclusive com a

possibilidade de se tornar uma das principais fontes de expansão da oferta de energia em

nosso país.

0

10

20

30

40

Par

ticip

ação

na

Po

tên

cia

To

tal

Inst

alad

a (%

)

EU

A

Bra

sil

Esp

.

Por

t.

Gré

cia

Hol

an.

Ale

m.

Itália

Rus

.

Din

.

Capítulo 2 – Panorama Energético Nacional e Cogeração 16

A cogeração ainda é considerada uma forma de geração marginal, e pode ser incorporada

ao planejamento do sistema elétrico nacional conforme a demanda por eletricidade

apresente forte tendência de crescimento, diante da escassez dos recursos disponíveis para

o financiamento de novas unidades de geração de energia elétrica.

A TAB. 2.2 apresenta valores referentes ao custo de algumas formas de geração elétrica;

observa-se que a cogeração situa-se como fonte de geração elétrica competitiva se

comparada à geração termelétrica convencional.

TABELA 2.2 - Custo de Investimento de Fontes de Geração Elétrica

FONTE DE GERAÇÃO FAIXA DE CUSTO (US$/KW)

Termelétrica a gás (ciclo combinado) 611 Cogeração (gás - ciclo combinado) 715 Termelétrica a óleo 780 Cogeração (óleo) 975 Termelétrica a carvão 1066 Hidrelétrica 1820-4680 Cogeração (biomassa) 2600

FONTE - LARSON, Biomass-Gasifier/Gas Turbine Cogeneration in the Pulp and Paper Industry. Journal of Engineering for Gas Turbines and Power, v. 114, n. 4, p. 670, 1992.

A cogeração está geralmente associada a indústrias de uso intensivo de energia, como

petroquímicas (refinarias e pólos petroquímicos), de papel e celulose, sucroalcooleiras,

químicas e siderúrgicas. Possui também grande penetração no setor terciário, onde

destacam-se hospitais, supermercados, hotéis e centros comerciais. Nesses setores, os

sistemas de cogeração vem sendo usados como importante medida de conservação de

energia e de apr ovada confiabilidade em seu suprimento.

Descrição do Princípio de Cogeração

Os sistemas de cogeração são classificados como topping e bottoming. O termo topping, é

empregado quanto a energia térmica de maior temperatura é inicialmente utilizada para

gerar energia elétrica ou mecânica, sendo a energia térmica, recuperada deste processo,

utilizada em aplicações subseqüentes. O regime topping é usado em indústrias e plantas

que comercializam eletricidade e/ou vapor. No regime bottoming o objetivo principal é

Capítulo 2 – Panorama Energético Nacional e Cogeração 17

gerar vapor para o processo, sendo o vapor recuperado utilizado na geração de eletricidade.

A FIG. 2.5, apresenta um Ciclo Rankine em regime bottoming.

FIGURA 2.5 - Ciclo Rankine em Regime Bottoming

Normalmente, a cogeração está associada a processos industriais que exigem altos níveis

de temperatura. Uma central de cogeração apresenta máquinas térmicas semelhantes às

utilizadas em uma central de utilidades, gerando vapor e energia elétrica de forma

independente. A grande distinção presente entre estas duas formas de geração consiste,

basicamente, na caracterização do uso da energia utilizada para atendimento às demandas

apresentadas pela empresa ou população.

O esquema básico para atender as demandas por meio de centrais de cogeração deve estar

conectado a sistemas independentes de geração eletromecânica, à concessionária de

energia elétrica local e a caldeiras auxiliares, objetivando aumentar a confiabilidade de

geração térmica e elétrica. Conforme a nova legislação brasileira para o setor energético,

os excedentes elétricos podem, ainda, ser comercializados a terceiros ou concessionárias. A

FIG. 2.6 apresenta um esquema ilustrativo dessa conexão.

Calor

Vapor

Caldeira TV

Processo industrial

Condensador C

Energia Elétrica

Capítulo 2 – Panorama Energético Nacional e Cogeração 18

FIGURA 2.6 - Esquema de Central de Cogeração para Atender as Demandas Energéticas

Um projeto de central de cogeração precisa atender às necessidades de demanda do

processo associado e com limites de custo aceitáveis. Ao considerar aspectos técnicos, o

projeto deve prever níveis de eficiência das máquinas, emissões de poluentes e

confiabilidade, para garantir o adequado funcionamento da unidade de geração.

2.3.1 Histórico da Cogeração Pierce [1995], identificou sua origem no século XIV, em sistemas de elevação a partir de

gases quentes das chaminés, que acionavam um espécie de turbina. Esse sistema,

denominado smokejack , teriam equipado um grande número de residências na Europa,

principalmente Alemanha e Itália.

No final do século XIX, a cogeração esteve intimamente relacionada ao aquecimento de

ambientes. No início do século XX, a produção combinada de calor e eletricidade teve

grande aceitação, justificado pelo aumento efetivo na eficiência de conversão global, sendo

economicamente vantajoso. Segundo Stephen [1994], os sistemas mais comuns utilizavam

calor excedente de equipamentos convencionais, passando os gases da combustão por um

trocador de calor, obtendo água quente para uso doméstico ou industrial. Quando era

requerida maior quantidade de energia térmica, esta era obtida com o aumento de

combustível primário em uma caldeira, incrementando-se dessa forma a temperatura do

vapor gerado. A seguir acionava-se um gerador elétrico e disponibilizava-se vapor para o

processo requerido, ou mesmo para aquecimento direto.

Central de

cogeraçãoProcesso

Geração elétrica

independenteConcessionária

Geração térmicaindependente

excedente

déficit

Terceiros

excedente

Capítulo 2 – Panorama Energético Nacional e Cogeração 19

Várias eram as configurações utilizadas para atender energeticamente processos

residenciais e industriais. O uso de turbinas de múltiplos estágios ou extração intermediária

já eram técnicas empregadas no início do século.

Nesta época ainda não existiam grandes centrais provedoras de energia, sendo comum que

consumidores de médio e grande porte instalassem suas próprias centrais geradoras. Esse

panorama estendeu-se até a década de 40, quando os sistemas de cogeração chegaram a

representar 50% de toda energia elétrica gerada nos EUA.

O surgimento de um grande número de centrais elétricas permitiu a produção de energia

barata e abundante, fator que levou a uma queda acentuada no número de sistemas de

cogeração, chegando, no início da década de 70, a 3% de participação no mercado dos

Estados Unidos.

Este panorama começou a mudar precisamente no ano de 1973, quando ocorreu a primeira

crise do petróleo. A partir desse ano, vários países iniciaram suas pesquisas na busca de

fontes energéticas alternativas que viessem a suprir a demanda. Algumas formas de energia

como a solar e a eólica mostravam-se tecnicamente viáveis, embora limitadas por custos e

operacionalização intermitente.

A partir de 1978, quando aconteceu a segunda crise do petróleo, a cogeração se fortaleceu.

Na Europa foram implementados centenas de projetos, destacando-se países como

Dinamarca, Holanda, Itália e Alemanha. Nos Estados Unidos foi editado o National

Energy Act - NEA, composto de cinco blocos independentes. Dentre estes destaca-se o

Power Utilities Regulatory Policies Act - PURPA, legislação que restringiu o monopólio

aos segmentos de transmissão e distribuição elétrica, incentivando a geração

descentralizada, principalmente a cogeração.

2.3.2 Gás Natural e a Cogeração O uso de gás natural no Brasil foi iniciado na década de 40, devido às primeiras

descobertas de petróleo e aos esforços para evitar a queima do produto, disponibilizando-o

Capítulo 2 – Panorama Energético Nacional e Cogeração 20

a terceiros. Estes utilizavam o gás como combustível, por exemplo, nas indústrias têxteis,

e de cerâmica do Recôncavo Baiano.

O gás natural é apontado como excelente combustível para uso em sistemas de cogeração,

devido às suas características termodinâmicas, ao elevado poder calorífico e

disponibilidade atuais; além dos aspectos ambientais, por suas baixas taxas de emissão de

resíduos na atmosfera. Além disso, o uso do gás natural contribui para promover o

desenvolvimento tecnológico do setor energético nacional, favorecendo os processos de

racionalização de energia, além de incentivar a modernização produtiva da economia

brasileira.

Segundo informações da Revista Brasil Energia [1998], no ano 2000 estariam disponíveis

57,5 milhões m3/dia de gás, sendo 30 milhões oriundos da Bolívia, se for de interesse de

Brasil e Bolívia, 2,5 da Argentina e 25 do Brasil. De acordo com a Revista Economia &

Energia [2000], de julho a dezembro de 1999 o gasoduto Bolívia -Brasil transportou

aproximadamente dois milhões de m³/dia. A TBG -Transportadora Brasileira Gasoduto

Bolívia-Brasil S.A., possui contratos de transporte com a PETROBRAS, que projetam um

volume transportado de até 9,1 milhões de m3/dia em 2000. A capacidade máxima do

projeto, de 30 milhões de m³/dia, deverá ser atingida em 2004.

Estes números requerem atenção especial por parte do governo e de investidores, no intuito

de empregar esse potencial em projetos para crescimento industrial e econômico do país.

Torna-se necessária a revisão dos processos disponíveis para proposição de soluções que

visem melhor eficiência na utilização deste recurso frente à aplicação pretendida.

Equipamentos para geração de energia, como as turbinas a gás, têm sido difundidos em

instalações que necessitam de calor residual para o processo ou grande quantidade de

eletricidade, obtidos em sistemas de cogeração que dispõem de gás natural. Estes

equipamentos permitem diversas configurações e níveis de potência, adequando-se às

necessidades de cada indústria avaliada. Como o gás natural é um combustível alternativo,

pouco poluente, que permite grande flexibilidade nas instalações, seu uso torna-se bastante

atrativo.

Capítulo 2 – Panorama Energético Nacional e Cogeração 21

2.3.3 Legislação Nacional

Outro fator preponderante na atratividade de sistemas utilizando cogeração, é a legislação

em vigor no Brasil. Em diversos países, a legislação tem tornado a cogeração interessante

para os autoprodutores, com bons preços de venda de excedentes. Como exemplo,

podermos citar os EUA, onde a publicação da lei PURPA de 1978 impôs às

concessionárias a compra de energia de cogeradores e pequenos produtores qualificados,

criando grandes perspectivas para o crescimento da cogeração.

A legislação do setor elétrico brasileiro, no que diz respeito à atividade da cogeração,

começou a dar os primeiros passos a partir do Decreto-lei n. 1872, de 21 de maio de 1981,

que dispôs sobre a aquisição, pelos concessionários, de energia elétrica excedente dos

autoprodutores. A portaria DNAEE (Departamento Nacional de Águas e Energia Elétrica)

246/88 regulamenta a aquisição de excedentes e introduz a figura da cogeração.

A portaria nº 95 do DNAEE, de junho de 89, autorizou os concessionários de serviço

público de energia elétrica, integrantes do sistema interligados, a adquirir energia elétrica

excedente de autoprodutores

A cogeração teve novo impulso no Decreto 915/93, que autorizou a formação de

consórcios, permitindo uma maior flexibilidade na composição da figura do autoprodutor e

assegurando maiores facilidades na implantação de novas usinas. Esse decreto estabelece a

comercialização de excedentes com concessionários públicos de energia elétrica, sendo

vedada, portanto, a comercialização ou cessão a terceiros.

A criação do SINTREL (Sistema Nacional de Transmissão de Energia Elétrica), pelo

decreto 1009, de dezembro de 93, garantiu a transmissão de energia entre as fontes de

geração, propiciando a integração da malha básica de transmissão entre os sistemas

interligados da região sul, sudeste, centro-oeste e norte/nordeste.

A lei 8997de fevereiro de 95, disposta sobre o regime de concessão e permissão de

serviços públicos previsto no artigo 175 da Constituição Federal, definiu critérios gerais

para o regime de concessões e permissões da prestação de serviços públicos.

Capítulo 2 – Panorama Energético Nacional e Cogeração 22

Um grande avanço na legislação do setor elétrico se deu com a lei 9074/jul.95. Esta lei tem

como pontos mais importantes:

• introdução da figura da rede básica;

• definição das opções de compra de energia elétrica por parte dos consumidores,

criando um mercado livre;

• garantia de livre acesso aos sistemas de transmissão e distribuição;

• dispensa de concessão, permissão ou autorização das instalações termelétricas, de

uso dos autoprodutores, até 5 MW, sendo entretanto necessária uma comunicação

ao poder concedente.

Em setembro/96, o decreto 2003 veio regulamentar as atividades do produtor independente

de energia (PIE) e autoprodutor. O PIE é definido pela legislação como “a pessoa jurídica

ou empresas reunidas em consórcio que recebam concessão ou autorização do poder

concedente, para produzir energia elétrica destinada ao comércio de toda ou parte da

energia produzida, por sua conta e risco.” Ele está autorizado a comercializar potência e/ou

energia com:

• Concessionário ou permissionário de serviço público de energia elétrica;

• Consumidores de energia elétrica nas condições estabelecidas em legislação;

• Consumidores de energia elétrica integrantes de complexo industrial ou comercial

aos quais forneça vapor ou outro insumo oriundo de processo de cogeração;

• Conjunto de consumidores de energia elétrica, independentemente de tensão e

carga, nas condições previamente ajustadas com o concessionário local de

distribuição.

O autoprodutor produz energia elétrica destinada ao seu uso exclusivo, com excedentes ou

sem excedentes. No primeiro caso o autoprodutor produz energia elétrica além de suas

próprias necessidades, podendo vender a energia elétrica excedente, e no segundo ele

produz energia elétrica que é totalmente consumida nas suas instalações.

A definição por uma determinada categoria deve ser feita com base nas necessidades

energéticas atuais e de expansão da empresa, custo específico da energia cogerada e tarifas

para comercialização de excedentes. Enfim, um compromisso entre critérios técnicos e

Capítulo 2 – Panorama Energético Nacional e Cogeração 23

econômicos, onde os aspectos ambientais discutidos a seguir, vêm ganhando cada ver mais

importância.

2.3.4 Impactos Ambientais

O novo panorama mundial, referente à situação ambiental, tem levado o homem a repensar

sua prática na produção de energia. Diversos grupos em todo o mundo têm discutido sobre

poluição e mudanças no clima causadas pela queima de combustíveis fósseis para geração

de energia. Dessas discussões surgem temas como eficiência energética, poluição,

depreciação dos recursos naturais, combustível limpo, efeito estufa, fontes renováveis, e

outras, exigindo a adoção da consciência ecológica por parte das empresas e da sociedade.

Dentre as diversas variáveis, a eficiência energética é uma das maneiras mais viáveis de se

produzir energia, em suas várias formas, sob os nomes de conservação, - através da

contenção dos desperdícios, novos processos de produção e postura cultural -

racionalização e cogeração. Os programas de conservação de energia têm sido

reconhecidos como medidas mitigadoras dos índices de déficit de suprimento de energia,

mas devem ser tratados como opção preferencial à elevação dos níveis de oferta.

As mudanças no clima, causados pelo aquecimento do planeta, pode impedir avanços na

busca do desenvolvimento sustentável. Isso representa altos custos na economia, colocando

comunidades em risco, onde todas são dependentes de fontes naturais. Para tratar desses

temas foram realizadas conferências em diversos países. Na Conferência do Clima de

1995, em Berlim, os governos concordaram que "não foram adequadas" as medidas

tomadas no sentido de tentar a redução das emissões de gases que provocam o efeito

estufa. A Conferência do Clima de 1996, em Genebra, concluiu com a declaração em que

os países "se comprometem a negociar a redução do uso de gases responsáveis pelo efeito

estufa". No ano de 1998, em Kyoto, Japão, uma conferência com a participação de 160

países, teve como resultado dos trabalhos o Protocolo de Kyoto , que estabelece um acordo

entre países de redução na emissão de gases de efeito estufa para 5,2% entre 2008 e 2012.

Os passos que os governos têm dado no sentido de coibir os danos causados pelo efeito

estufa ainda são tímidos, sendo necessária uma revisão de todas as formas de produção e

consumo de energia.

Capítulo 2 – Panorama Energético Nacional e Cogeração 24

O prejuízo ambiental causado pelos gases de exaustão, especialmente em relação ao

aquecimento global, tem influenciado novos projetos de plantas de potência. O

combustível, formado em grande parte pelo carbono e hidrogênio (C e H), é misturado a

um comburente, produzindo a combustão. Dessa combustão são originados os compostos

de NOX, devido a presença de nitrogênio (ar) e SOX, devido ao enxofre contido nos

combustíveis, além de CO, CO2, partículas, CH4, e outros. Em decorrência da combustão

são produzidos rejeitos e subprodutos, que afetam o meio ambiente. Para controlar as

emissões de efluentes são utilizados desde filtros e desulfurizadores até precipitadores

eletrostáticos.

A TAB. 2.3 mostra dados sobre emissão de gases de efeito estufa de sistemas de potência

alternativos.

TABELA 2.3 - Emissão de Gases de Efeito Estufa de Sistemas de Potência Alternativos

EFICIÊNCIA TÉRMICA (%)1

EMISSÃO LÍQUIDA CO2 (t/MWh)

Cogeração- Gás Natural 77 0,26 Ciclo Combinado – Gás Natural 48 0,39 Térmica – gás natural 38 0,49 Térmica – carvão negro 35 0,93 Térmica – carvão marrom 29 1,23

1 PCS – Poder Calorífico Superior

FONTE - MERZ, Australian Cogeneration Association, 1997.

Observa-se na TAB. 2.3 que a cogeração atinge índices de eficiência térmica superiores à

geração convencional, apresentando emissão líquida de CO2 significativamente menor. Na

geração convencional, representada pelas unidades térmicas, a opção pelo gás natural

também resulta em índices até 60% menores de emissão de CO2 comparado ao carvão.

Analisando os fatores técnicos acima mencionados e o crescente interesse em sistemas de

gestão ambiental, surge a ISO 14000, uma série de normas ambientais internacionais

regulamentadoras do sistema de gerenciamento e auditoria ambiental que abrange seis

áreas bem definidas:

• Sistemas de gestão ambiental;

• Auditoria ambiental;

Capítulo 2 – Panorama Energético Nacional e Cogeração 25

• Indicadores de desempenho ambiental;

• Classificação e rotulagem ambiental;

• Aspectos ambientais em normas de produtos;

• Análise de ciclo de vida do produto.

A aplicação dessas normas se torna uma ferramenta aliada das empresas para

reconhecimento e projeção nacional e internacional, de grande peso nas relações

comerciais atuais.

No Brasil, a ABNT (Associação Brasileira de Normas Técnicas) desenvolve o rótulo

ecológico - Qualidade Ambiental - conforme os conceitos básicos do projeto de norma ISO

14024 (Rótulos e Declarações Ambientais). Atualmente em fase experimental, esse rótulo

objetiva “promover a redução dos impactos ambientais negativos relacionados a produtos e

serviços, através da conscientização de fabricantes, consumidores e instituições públicas

sobre a vantagem de adotar produtos que causem o menor impacto ambiental possível

durante o seu ciclo de vida...”

2.4 Conclusões

A análise do panorama energético brasileiro aponta uma grande necessidade de

investimentos no setor de geração de energia elétrica. O governo federal tem feito esforços

para atender a demanda nacional, seja através de programas de economia e eficiência

energética, ou pela importação do gás natural, sendo necessário, entretanto, o

desenvolvimento e disponibilização de tecnologias consolidadas e dominadas. É preciso

adotar uma postura política que incentive a cogeração em todos os setores produtivos,

favorecendo os autoprodutores e investidores que possuem projetos baseados na

eficientização energética.

Nesse contexto, a cogeração surge como uma alternativa viável, com altos índices de

eficiência e produtividade. A implantação da cogeração na indústria nacional representa,

entre outras vantagens, aumento na eficiência energética, redução de impactos ambientais,

confiabilidade e baixos custos de instalação, fatores que conferem grande atratividade a

essa forma de produção energética.

Capítulo 3 - Ciclos Termodinâmicos Associados ao Estudo da Cogeração 26

Capítulo 3 - Ciclos Termodinâmicos Associados ao Estudo da

Cogeração

Neste capítulo são apresentados, inicialmente, os conceitos fundamentais da

Termodinâmica referentes à Primeira Lei da Termodinâmica. Estes conceitos estão

amplamente disponíveis na literatura e foram incorporados a esse texto com o objetivo de

introduzir e padronizar a nomenclatura adotada.

A seguir, são apresentados os ciclos de turbinas a gás e a vapor, além dos principais

equipamentos empregados em sistemas de cogeração, com suas respectivas características

operacionais.

3.1 A Primeira Lei da Termodinâmica

A Primeira Lei da Termodinâmica ou Princípio da Conservação de Energia, trata das trocas

energéticas entre o fluido de trabalho e a vizinhança, que ocorrem na forma de calor (Q) e

trabalho (W). Aplicada para um ciclo, pode-se escrever que:

WQ ∫∫ δ=δ (3.1)

onde a diferencial inexata (δ) é usada para evidenciar que calor e trabalho são funções de

linha, pois dependem dos processos termodinâmicos.

A Primeira Lei da Termodinâmica, aplicada a processos em regime permanente, é escrita

na forma

∑∑ ++−++=− )epech(m)epech(mWQ EEEESSSS &&&& (3.2)

Onde:

W& : potência de eixo;

Q& : taxa de transferência de calor;

Capítulo 3 - Ciclos Termodinâmicos Associados ao Estudo da Cogeração 27

m& : vazão mássica;

Os subscritos E e S representam, respectivamente, as condições de entrada e saída de cada

equipamento. Desprezando as variações das energias cinética e potencial, a equação geral

3.2 se reduz a

EESS hmhmWQ ∑∑ −=− &&&& (3.3)

que representa, na indústria, o balanço de energia dos diversos equipamentos, permitindo,

inclusive, avaliação de eventuais perdas térmicas. Neste trabalho, não se contempla

qualquer consideração sobre a disponibilidade da energia, análise restrita à Segunda Lei da

Termodinâmica.

3.2 Ciclo Rankine

3.2.1 Ciclo Ideal

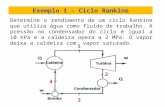

O Ciclo Rankine, apresentado na FIG. 3.1, é utilizado para representar uma unidade motora

simples a vapor e consiste, basicamente, de quatro processos: dois isobáricos e dois

isoentrópicos. Na caldeira, onde ocorre queima de combustível, é fornecido calor ao

líquido, transformando-o em vapor à saída. Este vapor se expande na turbina a vapor (TV),

gerando potência para acionar, por exemplo, um gerador elétrico.

FIGURA 3.1 – Ciclo Rankine

Condensador

Líquido

Calor entra

Vapor

Bomba

Caldeira TV

4

2

3

1

Água de refrigeração C

W&

Capítulo 3 - Ciclos Termodinâmicos Associados ao Estudo da Cogeração 28

No Ciclo Rankine Ideal, não se consideram perdas por irreversibilidades internas como

atrito e perda de carga, além de serem desprezíveis as variações de energia potencial e

cinética do fluido. A FIG. 3.2 mostra o diagrama de temperatura x entropia para o ciclo

ideal.

FIGURA 3.2 - Diagrama T x s para o Ciclo Rankine Ideal Os processos de transferência de calor na caldeira (2-3 ou 2-3’) e condensador (4-1 ou 4’-

1) são isobáricos. Os estados 3 e 3' representam o estado termodinâmico do vapor à saída

da caldeira como vapor saturado e superaquecido, respectivamente. Tais estados definirão

o título do vapor à saída da turbina, considerada isoentrópica assim como o processo.

O título do vapor é definido como a razão entre a massa de vapor e a massa total da

mistura. Burghardt [1982] recomenda que seu valor seja superior a 85% para se evitar

corrosão e erosão nas palhetas da turbina, prolongando a vida útil e desempenho do

equipamento. Portanto, verifica-se que é desejável o superaquecimento do vapor à saída da

caldeira para garantir valores elevados de seu título.

Em analogia ao Ciclo de Carnot, o rendimento do Ciclo Rankine Ideal é definido pela

relação entre temperaturas médias em que o calor é rejeitado (Tmin) e fornecido (Tmax).

Assim,

max

minCR

T

T1−=η (3.4)

Palta

Pbaixa

Capítulo 3 - Ciclos Termodinâmicos Associados ao Estudo da Cogeração 29

Constata-se que o rendimento cresce com a redução da temperatura média no condensador,

limitada pelas condições ambientais, ou com o aumento da temperatura à saída da caldeira.

Em aplicações práticas essa temperatura é limitada a 550º C, devido a problemas

metalúrgicos.

Pela 1ª Lei da Termodinâmica, o rendimento do ciclo de potência é dado por

)hh(m

WW

Q

W

ES

bTV

entra

líq

−−

==η&&

& (3.5)

Onde:

T VW& : potência gerada pela turbina a vapor [kW];

bW& : potência consumida pela bomba [kW];

entraQ& : taxa de transferência de calor na caldeira.

O limite comercial da eficiência do Ciclo Rankine é da ordem de 40%.

3.2.2 Ciclo Rankine com Reaquecimento

O Ciclo Rankine com Reaquecimento, mostrado na FIG. 3.3, é uma variação do Ciclo

Rankine, recomendado para se evitar o excesso do teor de umidade nos estágios de baixa

pressão da turbina a vapor, caracterizado por títulos inferiores a 85%.

FIGURA 3.3 - Ciclo Rankine com Reaquecimento

Condensador

Líquido

Calor entra

Vapor

Bomba

Caldeira TV

6

2

3

1

Água de refrigeração

4

5

C

Capítulo 3 - Ciclos Termodinâmicos Associados ao Estudo da Cogeração 30

3.2.3 Ciclo Regenerativo com Aquecedor de Água de Alimentação

O Ciclo Rankine Regenerativo com Aquecedor de Água de Alimentação de Contato Direto

ou Câmara de Mistura, apresentado na FIG. 3.4, é recomendado em aplicações onde

ocorrem acentuadas variações diurnas ou sazonais na demanda de potência produzida pela

turbina a vapor. Este ciclo envolve a extração de uma fração do vapor (y) parcialmente

expandido na turbina. O aquecedor de água de alimentação de contato direto promove a

mistura dos fluidos efluentes da extração (estado 6) e do bombeamento (estado 2).

FIGURA 3.4 – Ciclo Regenerativo com Aquecedor de Água de Alimentação

A vazão mássica de vapor a ser extraída da turbina a vapor, é definida pelos balanços de

massa e energia de modo a ter-se, pelo menos, líquido saturado à entrada da bomba 2. A

partir do balanço de massa na câmara de mistura, que opera em regime permanente, tem-

se:

326 mmm &&& =+ (3.6)

Aplicando-se a equação 3.3 para o processo de mistura, considerado adiabático, tem-se:

662233 hmhmhm &&& += (3.7)

Resolvendo-se o sistema formado pelas equações 3.7 e 3.8 obtêm-se a fração da massa

extraída da turbina a vapor da FIG. 3.4, onde:

C Condensador

Calor entra

Bomba 1

Caldeira

Turbina a vapor

6

2 3

1

4

5

7

Aquecedor da água de alimentação

y

Bomba 2

Capítulo 3 - Ciclos Termodinâmicos Associados ao Estudo da Cogeração 31

63

32

2

6

hh

hh

m

my

−−

==&

& (3.8)

onde os índices referem-se aos estados mencionados na FIG. 3.4.